Les matériaux lourds ralentissent la production et augmentent les coûts. D'autre part, les matériaux plus faibles ne peuvent pas répondre aux exigences de résistance. La fonte d'aluminium offre une solution intelligente. Il est léger, solide et facile à façonner. Il convient donc parfaitement à de nombreux besoins industriels.

La fonte d'aluminium aide les entreprises à fabriquer des produits solides et durables sans perte de temps ni d'argent. Grâce à différentes méthodes de moulage, il peut être façonné dans des formes complexes avec une grande précision. C'est un choix rentable qui convient à de nombreuses situations.

Si vous êtes curieux de savoir pourquoi la fonte d'aluminium pourrait convenir à votre projet, explorez les informations ci-dessous. Vous découvrirez ses principales propriétés, ses procédés de moulage et ses applications concrètes.

Qu'est-ce que la fonte d'aluminium ?

La fonte d'aluminium est de l'aluminium qui a été fondu et versé dans un moule. Une fois refroidi, il prend la forme du moule. Ce procédé permet de créer des pièces détaillées ou complexes sans usinage supplémentaire. La méthode de moulage permet également d'obtenir une large gamme de tailles et de formes.

Il existe plusieurs procédés de moulage, notamment le moulage sous pression, le moulage en sable et le moulage en moule permanent. Chaque méthode répond à des besoins de production différents.

Types de procédés de moulage de l'aluminium

L'aluminium peut être moulé selon plusieurs méthodes. Chacune d'entre elles répond à des besoins différents en fonction de la conception de la pièce, du volume de production et de la finition de la surface.

Moulage en sable

Le moulage au sable utilise un moule à base de sable. L'aluminium en fusion est versé dans le moule et se solidifie. Après refroidissement, le moule en sable est cassé pour retirer la pièce.

Cette méthode fonctionne bien pour les grandes pièces et les volumes de production faibles à moyens. Elle prend en charge les formes complexes et est rentable pour les conceptions personnalisées. Toutefois, la finition de la surface est généralement plus rugueuse que celle obtenue par d'autres méthodes.

Moulage sous pression

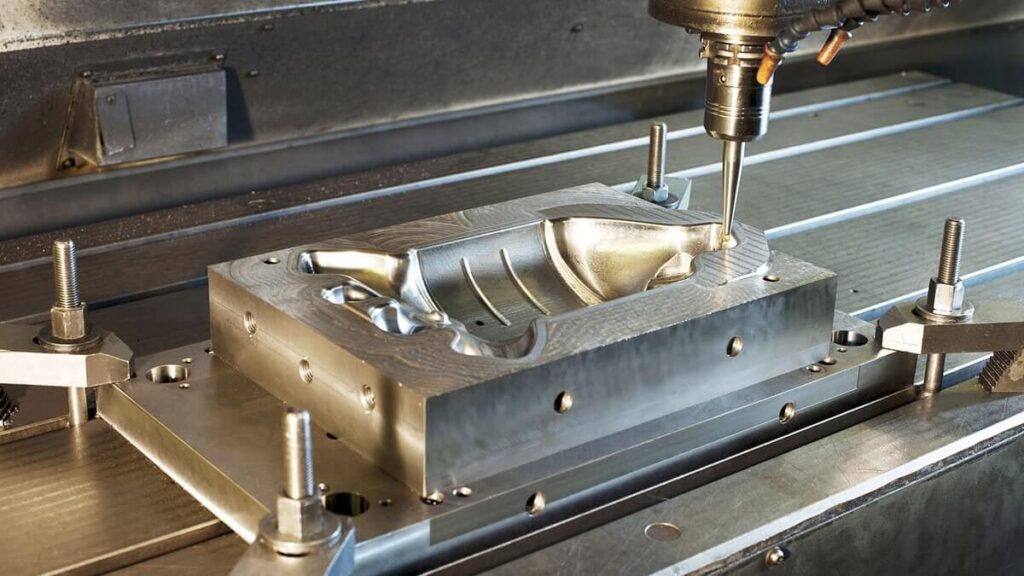

Moulage sous pression utilise un moule en acier et l'injection à haute pression. L'aluminium en fusion est injecté sous pression dans la cavité du moule. Cela permet de créer des pièces très précises et lisses.

Le moulage sous pression est rapide et idéal pour les gros volumes. Il offre une bonne qualité de surface et des tolérances serrées. Il est souvent utilisé dans les pièces automobiles et électroniques. Le coût de l'outillage étant élevé, il est préférable de l'utiliser pour des lots de production importants.

Moulage d'investissement

Le moulage à la cire perdue commence par un modèle en cire. Le modèle est recouvert de céramique pour former un moule. Après avoir été chauffé pour enlever la cire, l'aluminium en fusion est versé dans la coquille en céramique.

Cette méthode permet d'obtenir des détails très fins et des surfaces lisses. Elle est plus lente et plus coûteuse que le moulage en sable ou sous pression. Elle est souvent utilisée pour des pièces complexes, petites ou de haute précision.

Moulage en moule permanent

Coulée en moule permanent utilise un moule métallique réutilisable. L'aluminium en fusion est versé dans le moule par gravité ou sous faible pression.

Il produit des pièces plus résistantes que le moulage au sable grâce à un refroidissement plus rapide. Il offre également une meilleure finition de surface et une plus grande précision. Il convient à la production de volumes moyens de pièces régulières.

Moulage centrifuge

La coulée centrifuge fait tourner le moule pendant la coulée. La rotation force l'aluminium en fusion contre les parois du moule.

Cette méthode permet de créer des pièces avec moins de poches d'air et des structures solides et denses. Elle convient mieux aux pièces cylindriques ou rondes telles que les tuyaux et les anneaux. Elle est moins courante pour les formes complexes.

Alliages d'aluminium couramment utilisés en fonderie

Différents alliages confèrent à l'aluminium moulé une large gamme de propriétés. Certains mettent l'accent sur la solidité, d'autres sur la résistance à la corrosion ou la performance thermique.

Aperçu des alliages de fonderie d'aluminium

Les alliages de fonderie d'aluminium sont fabriqués en ajoutant d'autres éléments tels que le silicium, le cuivre ou le magnésium. Ces ajouts modifient la solidité, la ductilité, la résistance à la corrosion et la coulabilité de l'aluminium. Chaque alliage répond à des besoins industriels différents.

La plupart des alliages de fonderie se répartissent en deux groupes :

- A base de silicium (bonne fluidité, utilisé dans la plupart des méthodes de coulée)

- A base de cuivre ou de magnésium (plus résistant, souvent utilisé pour les pièces mécaniques)

A356 : populaire pour un usage général

L'A356 est l'un des alliages d'aluminium les plus courants. Il présente une grande solidité, une bonne résistance à la corrosion et une excellente coulabilité. Il est souvent utilisé pour les pièces automobiles et aérospatiales.

L'A356 peut également être traité thermiquement pour le rendre plus résistant. C'est un bon choix lorsque vous avez besoin d'un équilibre entre les performances et le coût.

319 : Connu pour sa résistance à la chaleur

Le 319 contient plus de cuivre et moins de silicium que l'A356. Cela lui confère une meilleure résistance à la chaleur et une bonne solidité à haute température. Il est souvent utilisé dans les blocs moteurs, les culasses et les boîtiers de transmission.

Cependant, il n'est pas aussi résistant à la corrosion que l'A356. Il est donc préférable de l'utiliser pour des pièces qui ne sont pas exposées à l'humidité ou à des produits chimiques agressifs.

535 : Haute résistance à la corrosion

Le 535 est un alliage à base de magnésium. Il offre une grande résistance à la corrosion, en particulier dans les environnements marins. Il n'est pas aussi solide que l'A356 ou le 319, mais il est facile à usiner. souder et polonais.

Il est souvent utilisé dans les pièces décoratives, les équipements marins et les équipements d'extérieur.

Tableau de comparaison des alliages

| Alliage | Caractéristiques principales | Les meilleurs cas d'utilisation |

|---|---|---|

| A356 | Solide, résistant à la corrosion, traitable thermiquement | Automobile, aérospatiale, pièces de structure |

| 319 | Haute résistance à la chaleur, bonne solidité | Moteurs, transmissions, équipements lourds |

| 535 | Excellente résistance à la corrosion, bonne soudabilité | Pièces marines, extérieures et décoratives |

Propriétés mécaniques et physiques

La fonte d'aluminium offre un mélange utile de résistance, de légèreté et de durabilité. Ces propriétés en font un matériau adapté aux utilisations industrielles exigeantes.

Résistance et dureté

Les pièces en aluminium moulé peuvent être solides et résistantes à l'usure, en fonction de l'alliage et du traitement thermique. L'alliage A356, par exemple, offre une bonne résistance après un traitement thermique. traitement thermique. Les niveaux de dureté varient, mais de nombreuses pièces moulées peuvent supporter des charges modérées et des chocs.

Les pièces moulées sous pression présentent généralement une meilleure dureté de surface que les pièces moulées en sable en raison d'un refroidissement plus rapide.

Conductivité thermique et électrique

L'aluminium conduit bien la chaleur et l'électricité. Il est donc idéal pour les pièces qui doivent gérer la chaleur, comme les pièces de moteur ou les boîtiers électroniques. Si le moulage peut réduire légèrement la conductivité par rapport à l'aluminium pur, les performances restent suffisamment élevées pour de nombreuses utilisations.

Résistance à la corrosion

De nombreux alliages d'aluminium résistent à la rouille et à la corrosion. Cela est dû à une couche d'oxyde naturelle qui se forme à la surface. Les alliages tels que A356 et 535 sont particulièrement performants dans les environnements humides ou marins. Certains alliages, comme le 319, peuvent nécessiter des revêtements pour une meilleure protection dans des conditions difficiles.

Avantages en termes de densité et de poids

L'aluminium pèse environ un tiers du poids de l'acier. Cette légèreté permet de réduire la masse globale des véhicules, des outils et des appareils. Des pièces plus légères peuvent également réduire les coûts d'expédition et rendre les produits plus faciles à manipuler et à installer.

Avantages de la fonte d'aluminium

La fonte d'aluminium offre de nombreux avantages pratiques dans tous les secteurs d'activité. Ces avantages permettent d'améliorer la conception des produits, la vitesse de fabrication et le coût global.

Léger et solide

La fonte d'aluminium allie un faible poids à une bonne résistance. Elle est donc utile pour les pièces qui doivent rester solides sans être trop encombrantes. Il est idéal pour l'automobile, l'aérospatiale et les appareils portables pour lesquels la réduction du poids est importante.

Bonne usinabilité

La plupart des alliages de fonderie d'aluminium sont faciles à usiner. Ils se coupent en douceur et n'usent pas rapidement les outils. Cela permet de réduire le temps d'usinage et les coûts de production. Il est plus facile d'ajouter des trous, des fentes ou d'autres caractéristiques après le moulage.

Excellente performance thermique

L'aluminium diffuse bien la chaleur. Cela permet d'éviter la surchauffe de pièces telles que les composants de moteurs ou les boîtiers électroniques. Il se refroidit rapidement, à la fois pendant l'utilisation et pendant le processus de moulage, ce qui réduit également les temps de cycle dans la production.

Rentable pour la production de masse

Le moulage de l'aluminium est rentable pour la production de volumes moyens à élevés. Le moulage sous pression, en particulier, permet d'obtenir des résultats rapides et reproductibles avec un minimum de déchets. Une fois l'outillage prêt, le coût par pièce est faible.

Limites de la fonte d'aluminium

Bien que l'aluminium moulé soit polyvalent, il présente certaines limites. Celles-ci peuvent affecter les performances des pièces, leur précision ou leur adaptation à certains environnements.

Résistance à la traction inférieure à celle de l'aluminium corroyé

L'aluminium moulé n'est pas aussi résistant que l'aluminium corroyé. Les matériaux corroyés sont façonnés par laminage ou extrusion, ce qui améliore la structure du grain et la résistance. Les pièces moulées peuvent ne pas supporter autant de contraintes ou de charges, en particulier sans traitement thermique.

Porosité et défauts de surface

Le moulage peut entraîner la formation de minuscules poches d'air, appelées porosités. Celles-ci affaiblissent la pièce et réduisent la capacité d'étanchéité dans les applications sous pression. Les défauts de surface sont également plus fréquents, en particulier dans les moulages en sable ou à la cire perdue.

Limites dimensionnelles

La fonte d'aluminium convient à de nombreuses formes, mais pas à toutes. Il est plus difficile d'obtenir des parois extrêmement fines ou des tolérances très serrées. Le moulage sous pression offre une meilleure précision, mais les pièces complexes peuvent nécessiter un usinage après le moulage.

Exigences en matière de traitement thermique

Certaines pièces moulées en aluminium nécessitent un traitement thermique pour atteindre leur pleine résistance. Ce traitement est plus long et plus coûteux. S'il n'est pas effectué correctement, le traitement thermique peut entraîner des distorsions ou une dureté inégale sur la pièce.

Applications de la fonte d'aluminium

La fonte d'aluminium est utilisée dans de nombreuses industries en raison de sa résistance, de son faible poids et de sa facilité de mise en forme. Sa capacité à former des pièces détaillées et complexes en fait un choix de premier ordre pour la fonction et le design.

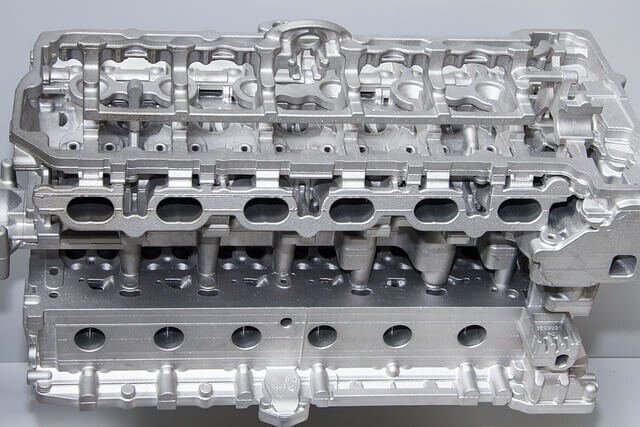

Blocs moteurs et composants automobiles

Les constructeurs automobiles utilisent l'aluminium moulé pour les blocs moteurs, les culasses, les carters et les pièces de transmission. L'aluminium contribue à réduire le poids des véhicules, ce qui améliore le rendement énergétique. Ce matériau supporte également bien la chaleur, ce qui le rend idéal pour les moteurs.

Pièces structurelles pour l'aérospatiale

La fonte d'aluminium est utilisée dans l'aérospatiale pour supportsIl est également possible d'utiliser des pièces de rechange, des boîtiers et des cadres de support. Sa légèreté permet de réduire la masse de l'avion. Sa solidité et sa résistance à la corrosion sont également utiles pour les structures des cellules exposées à des conditions variables.

Boîtiers pour l'électronique grand public

Les ordinateurs portables, les smartphones et d'autres appareils utilisent souvent de l'aluminium moulé pour leur coque extérieure. L'aluminium offre une résistance et une apparence soignée tout en restant léger. Sa bonne conductivité thermique permet également de gérer la chaleur interne.

Articles de cuisine et meubles

Les casseroles, les poêles et les plaques de cuisson sont souvent fabriquées en fonte d'aluminium. Elle chauffe uniformément et résiste à la rouille. Pour les meubles, la fonte d'aluminium est utilisée pour les tables et les chaises d'extérieur car elle est résistante aux intempéries et durable, tout en étant facile à déplacer.

Conseils pour choisir la fonte d'aluminium pour votre projet

Le choix de la bonne option en aluminium moulé dépend de la fonction, de la taille et des objectifs de production du projet. Une bonne compréhension de ces points vous aidera à faire le bon choix dès le départ.

Sélection basée sur l'application

Adaptez l'alliage et la méthode de coulée à votre application. Pour les pièces à haute température comme les blocs moteurs, l'alliage 319 est un bon choix. Pour la résistance à la corrosion des engrenages marins, l'alliage 535 fonctionne bien. Choisissez le moulage sous pression pour les pièces de haute précision et le moulage au sable pour les pièces plus grandes et plus simples.

Considérations relatives au budget et au volume

Si vous produisez des volumes importants, le moulage sous pression permet de réaliser de meilleures économies au fil du temps. Il offre des cycles rapides et un coût par pièce plus faible. Pour les faibles volumes ou les prototypes, le moulage en sable est plus économique et plus souple, notamment en raison des coûts d'outillage moins élevés.

Attentes en matière de durabilité à long terme

Pensez à la durée de vie de la pièce et aux conditions auxquelles elle sera confrontée. Certains alliages résistent mieux à l'usure et à la corrosion que d'autres. Si la résistance et la finition sont importantes à long terme, il convient de prendre en compte le traitement thermique et les éventuels revêtements. Cela permet de réduire les défaillances et de maintenir les coûts d'entretien à un niveau bas.

Conclusion

La fonte d'aluminium est un matériau léger et durable qui répond à un large éventail de besoins de fabrication. Il supporte des conceptions détaillées, offre une bonne solidité et résiste à la corrosion. Avec plusieurs méthodes de moulage et options d'alliage, il s'adapte bien aux différentes tailles, formes et fonctions des pièces.

Vous avez besoin d'aide pour choisir la solution en aluminium moulé la mieux adaptée à votre projet ? Parlez à notre équipe d'experts-Nous sommes prêts à vous fournir une assistance personnalisée et des devis rapides pour votre prochaine pièce.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.