De nombreux fabricants veulent des pièces solides, faciles à fabriquer et esthétiques. Parfois, le travail des métaux classique ne permet pas d'obtenir ces résultats. L'extrusion du laiton est un procédé éprouvé qui résout bon nombre de ces problèmes. Il permet aux entreprises de façonner le laiton en tiges, barres, tubes ou profils complexes avec rapidité et précision. Il en résulte de meilleurs produits et des cycles de production plus rapides.

L'extrusion du laiton apporte des atouts uniques à la conception et à la fabrication des produits. Ce guide vous présente son fonctionnement, ses principales utilisations et les raisons pour lesquelles de nombreuses industries font confiance à ce procédé.

Qu'est-ce que le procédé d'extrusion du laiton ?

L'extrusion du laiton est un procédé qui permet de façonner le laiton en poussant un bloc chauffé à travers un moule, appelé filière. Le bloc, appelé billette, est d'abord chauffé jusqu'à ce qu'il devienne mou mais ne fonde pas. Ensuite, une presse puissante le pousse à travers la matrice. Au fur et à mesure de son passage, le laiton prend la forme du moule. Cette forme peut être une tige, un tube ou un profil plus détaillé avec des arêtes ou des rainures.

Cette méthode est très flexible. Elle permet aux fabricants de créer de nombreuses formes différentes avec des surfaces lisses. Après l'extrusion, les pièces en laiton peuvent être coupées, pliées, percées ou usinées pour correspondre à la conception finale. C'est pourquoi l'extrusion du laiton est souvent utilisée pour fabriquer des pièces qui nécessitent des formes exactes et un contrôle étroit des dimensions.

Types de laiton utilisés dans l'extrusion

Différentes qualités de laiton sont utilisées dans l'extrusion en fonction des besoins du produit. Chaque type a ses points forts, sa formabilité et sa résistance à la corrosion.

Laiton à coupe franche (C360)

Ce type d'acier est facile à usiner. Il contient une petite quantité de plomb, ce qui permet aux outils de coupe de se déplacer en douceur. Il donne une finition propre et convient bien aux pièces qui ont besoin d'un supplément d'épaisseur. forage ou mise en forme.

Laiton jaune à haute résistance (C260)

Ce laiton contient plus de zinc. Cela le rend plus solide et plus résistant à l'usure. C'est un bon choix pour les pièces industrielles, les vannes et la quincaillerie.

Laiton naval (C464)

Le laiton naval contient une petite quantité d'étain. L'étain aide le laiton à résister à la corrosion, en particulier dans l'eau salée. Il s'agit donc d'une bonne option pour les pièces marines ou les équipements d'extérieur.

Laiton rouge (C230)

Le laiton rouge contient plus de cuivre. Cela lui donne une couleur plus profonde et une forte résistance à la rouille et aux dégâts causés par l'eau. Il est souvent utilisé dans la plomberie ou pour des pièces décoratives.

Laiton sans plomb (C693, C87850)

Il s'agit de nouveaux types de laiton. Ils ne contiennent pas de plomb, ce qui les rend plus sûrs pour les systèmes d'eau potable. Ils s'usinent toujours bien et sont suffisamment solides pour la plupart des travaux.

Méthodes d'extrusion du laiton

Le laiton peut être extrudé de différentes manières. Chaque méthode a ses avantages. Le bon choix dépend de la forme de la pièce, de sa précision et du nombre de pièces à fabriquer.

Extrusion directe

L'extrusion directe est la méthode la plus courante. Dans ce processus, la billette de laiton est chauffée et placée dans un conteneur. Un coulisseau pousse ensuite la billette à travers une filière. Le coulisseau et la billette se déplacent dans la même direction.

Cette méthode est simple et convient à de nombreux projets. Elle permet de produire de grandes quantités et un large éventail de formes. Mais le frottement entre le laiton et le récipient est plus important. Cela peut entraîner l'usure des outils et de petites modifications de la taille des pièces.

Extrusion indirecte

L'extrusion indirecte fonctionne un peu différemment. La billette reste immobile et la filière se déplace vers elle. Le coulisseau est creux et la filière est placée à l'intérieur. Cette configuration réduit les frottements car la pièce ne frotte pas contre la paroi du conteneur.

Cette méthode donne une meilleure précision. Elle convient aux cuivres plus tendres et à la fabrication de pièces à parois minces. L'usure de l'outil est également moindre. Mais l'installation est plus complexe et plus lente que l'extrusion directe.

Extrusion à impact

L'extrusion par impact utilise une frappe rapide et forte pour forcer le laiton à travers la filière. Elle est généralement utilisée pour les petits objets creux tels que les tubes ou les boîtes de conserve.

Cette méthode fonctionne mieux avec le laiton doux. Elle est souvent réalisée à température ambiante. C'est un bon choix pour fabriquer de nombreuses petites pièces aux parois minces et aux surfaces lisses.

Extrusion hydrostatique de laiton

L'extrusion hydrostatique utilise la pression d'un liquide pour aider à façonner le laiton. Le billette est placé dans une chambre remplie de liquide sous pression. Le fluide soutient le billette pendant qu'il est poussé à travers la filière.

Ce processus réduit la friction et permet une pression plus élevée. Il permet d'éviter les fissures dans les cuivres durs ou cassants. Il en résulte des surfaces plus lisses et des formes de pièces plus homogènes.

Comment fonctionne l'extrusion du laiton ?

L'extrusion du laiton se fait étape par étape. Chaque étape contribue à façonner le métal et permet à la pièce finale d'être solide, propre et précise.

Préparation des baguettes

Le processus commence par une billette. Il s'agit d'une pièce de laiton ronde et solide. Elle est fabriquée à partir de l'alliage choisi et doit correspondre à la taille de la presse à extrusion. Avant d'être chauffée, la surface de la billette est nettoyée. Cela permet d'éliminer la saleté et l'oxydation.

Chauffage et prétraitement

La billette est chauffée à une température spécifique, généralement comprise entre 900°F et 1 300°F. Le laiton devient ainsi suffisamment mou pour être façonné, mais il ne fond pas. Le métal mou se déplace plus facilement dans la filière. Une couche de lubrifiant est ajoutée avant l'extrusion.

Extrusion et mise en forme

Une fois chauffée, la billette est introduite dans la chambre de pressage. La machine applique une force importante pour pousser ou tirer la billette à travers une matrice. La matrice contrôle la forme finale. Le laiton traverse la matrice comme une longue pièce de forme fixe.

Refroidissement et finition

Une fois que le laiton est sorti de la filière, il doit être refroidi. Cela se fait à l'air ou à l'eau, en fonction de l'installation. Une fois refroidie, la longue pièce est redressée. La dernière étape consiste à couper la pièce à la bonne longueur. Si nécessaire, des étapes supplémentaires telles que le perçage, le revêtement ou l'usinage sont réalisées. polissage peut être fait ensuite.

Avantages de l'extrusion du laiton

L'extrusion du laiton présente de nombreux avantages qui aident les ingénieurs et les acheteurs à atteindre leurs objectifs en termes de performances et de coûts. Elle permet d'obtenir des pièces solides, des surfaces lisses et moins de déchets.

Résistance et durabilité

Les pièces en laiton extrudé sont solides et rigides. Le procédé consiste à façonner le métal de manière à en améliorer la résistance. Les pièces durent ainsi plus longtemps, même sous pression ou en cas d'utilisation constante. Le laiton résiste également à la rouille et à l'usure, ce qui permet de réduire l'entretien.

Flexibilité de la conception

L'extrusion du laiton permet d'obtenir de nombreuses formes et dimensions. Des profils complexes, des arêtes vives et des sections creuses sont possibles. Il est ainsi plus facile de répondre aux besoins de conception sans avoir recours à des opérations supplémentaires de découpe ou de soudage. Cela permet également de mieux contrôler la fonction et l'aspect de la pièce.

Utilisation efficace des matériaux

Ce procédé permet de donner au laiton une forme proche de sa forme finale. Il n'est donc pas nécessaire de le couper ou de le rectifier. Moins de déchets signifie moins de coûts de matériaux. Cela permet également de gagner du temps lors des étapes ultérieures et de réduire les déchets.

Qualité de finition de surface

Le laiton extrudé présente une surface lisse et régulière. Cela réduit le travail nécessaire pour le polissage ou le revêtement. L'aspect des pièces s'en trouve également amélioré. Une bonne finition de surface contribue à la fois à la fonction et à l'apparence.

Considérations relatives à la conception des extrusions de laiton

Une bonne conception rend l'extrusion du laiton plus fiable et plus rentable. En planifiant la forme, la résistance et l'utilisation de la pièce, vous pouvez réduire les déchets et éviter les retards.

Épaisseur des parois et tolérances

Essayez de conserver la même épaisseur de paroi sur l'ensemble de la pièce. Si une section est beaucoup plus fine, elle risque de refroidir trop vite ou de se fissurer. Des parois irrégulières peuvent provoquer des tensions qui entraînent des défauts.

Les tolérances sont généralement plus strictes pour les formes simples. Les conceptions complexes peuvent nécessiter des limites plus larges. Cela permet de réduire l'usure des outils et de maîtriser les coûts. Vérifiez toujours avec l'atelier d'extrusion ce qu'il peut prendre en charge.

Profilés creux et profilés pleins

Les formes solides sont plus faciles à réaliser. Elles sont également plus résistantes. Si la pièce ne doit pas être légère, utilisez un profilé plein.

Les formes creuses conviennent mieux lorsqu'il s'agit d'économiser du poids ou de faire de la place pour le câblage ou les fluides. La production de ces formes demande plus d'efforts. Elles doivent également faire l'objet d'un contrôle minutieux pour répondre à des spécifications strictes.

Exigences en matière de finition

Le laiton sort souvent de la filière avec une surface propre. Dans de nombreux cas, aucune finition supplémentaire n'est nécessaire. Mais si la pièce a besoin d'être polie, recouverte d'un revêtement ou d'une couche de vernis, il est possible d'effectuer une finition supplémentaire. brossagePour ces étapes, ajoutez du matériel supplémentaire dans la conception.

Évitez les angles vifs et les espaces étroits si la pièce doit être plaquée ou polie. Les courbes douces permettent à la finition de rester uniforme et propre.

Méthodes d'assemblage et de montage

Les pièces en laiton peuvent être assemblées de différentes manières. Vous pouvez souderIl est possible de fixer la pièce à l'aide d'une vis, d'une soudure ou d'une vis. Choisissez la méthode en fonction de l'utilisation de la pièce.

Si vous prévoyez de boulonner des pièces, ajoutez des zones plates ou des trous préformés. Pour la soudure, laissez de l'espace pour la chaleur et l'accès à l'outil. Cela facilite le travail et améliore l'ajustement final.

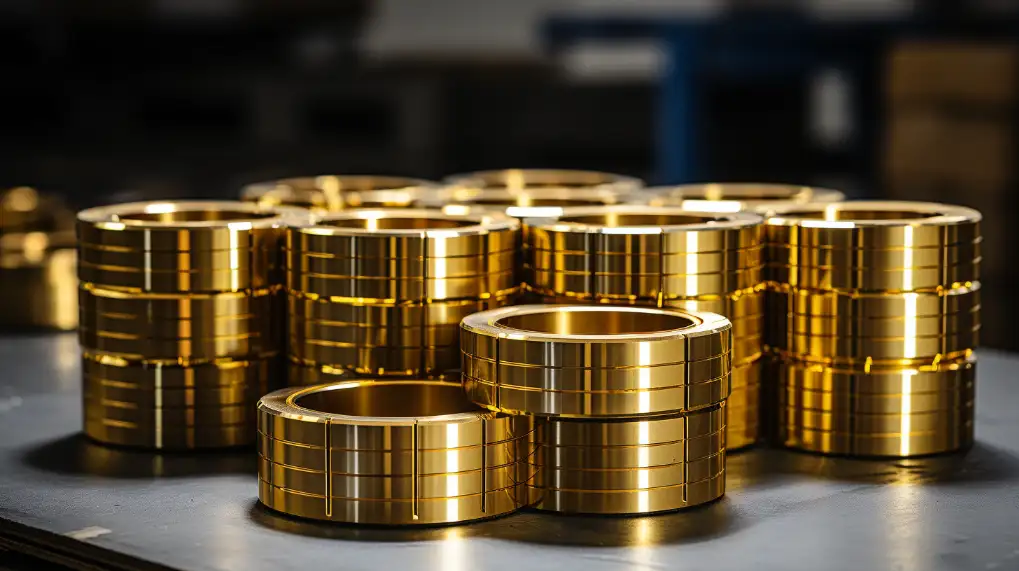

Applications courantes des extrusions de laiton

Les extrusions de laiton sont utilisées dans de nombreux types de produits. Elles allient résistance, facilité de mise en forme et esthétique. Elles conviennent donc aussi bien aux pièces cachées qu'à celles qui sont exposées.

Électricité et électronique

Le laiton est un bon conducteur d'électricité. Il constitue donc un choix judicieux pour les connecteurs, les broches, les bornes et les points de contact. Il combat également la corrosion, ce qui permet aux pièces électriques de durer plus longtemps. Les petites extrusions de laiton peuvent être fabriquées dans des dimensions réduites pour les prises, les interrupteurs et d'autres dispositifs.

Plomberie et CVC

Le laiton supporte très bien la chaleur, la pression et l'humidité. C'est pourquoi il est souvent utilisé pour les tuyaux, les vannes et les raccords dans les systèmes d'alimentation en eau et en gaz. Le laiton ne rouille pas non plus, ce qui rend son utilisation plus sûre dans les systèmes d'eau potable.

Architectural et décoratif

Le laiton a une couleur chaude et brillante qui donne une impression de propreté et de haut de gamme. Il est souvent utilisé dans les cadres de porte, les mains courantes, les garnitures et les éléments de fenêtre. Le processus d'extrusion permet d'obtenir des lignes nettes et des courbes douces.

Utilisations automobiles et industrielles

L'extrusion de laiton est standard dans les voitures et les machines. Il est utilisé pour les bagues, les roulements, les connecteurs de carburant et les boîtiers de capteurs. Ces pièces doivent être solides et résister aux vibrations ou à une utilisation intensive.

Facteurs clés de l'extrusion du laiton

De nombreux éléments influencent le fonctionnement de l'extrusion du laiton. En gérant chacun d'entre eux avec soin, vous pouvez obtenir une meilleure qualité des pièces et éviter les ralentissements de la production.

Choix des matériaux

Le type de laiton utilisé influe sur l'ensemble du processus. Il modifie la fluidité du métal, l'aspect lisse de la surface, la solidité de la pièce et sa résistance à la rouille.

Le laiton mou, comme le C260, est plus facile à extruder. Les types plus complexes, comme le C464, nécessitent plus de force et une meilleure lubrification. Choisissez l'alliage en fonction de la fonction de la pièce.

Conception des matrices

La filière donne au laiton sa forme finale. Une filière bien conçue permet au métal de s'écouler en douceur. Elle empêche également la formation de zones faibles et permet aux outils de durer plus longtemps.

Si la matrice présente des angles aigus ou des changements de taille soudains, le laiton peut se fissurer ou s'écouler de manière irrégulière. Les formes plus complexes nécessitent des matrices spéciales, comme les matrices à pont ou les matrices creuses.

Contrôle de la température

Le laiton doit atteindre la bonne température avant de passer dans la filière. S'il est trop froid, il ne bougera pas bien. S'il est trop chaud, il risque de se déformer ou de se fissurer.

Les outils ont également besoin d'une chaleur constante. Si la température varie trop, la surface peut sembler rugueuse, ou la pièce peut se rétracter ou se déformer. Le fait de tout maintenir à la bonne température permet au laiton de se déplacer en douceur et aux pièces d'être plus propres.

Vitesse et pression

La vitesse et la pression doivent être adaptées au laiton et à la forme souhaitée. Si la presse va trop vite, le laiton peut se déchirer ou former des poches d'air. Si elle est trop lente, elle fait perdre du temps.

Les alliages plus complexes ou les formes délicates nécessitent plus de pression. Mais une pression trop élevée peut user rapidement les outils. Avec des réglages corrects, vous obtenez des pièces stables et moins de problèmes.

Conclusion

L'extrusion du laiton est une méthode pratique et fiable pour créer des pièces métalliques solides, détaillées et rentables. Elle permet d'obtenir une large gamme de formes, de tailles et de finitions. Qu'il s'agisse de simples tiges ou de profils personnalisés complexes, le processus permet d'obtenir des résultats cohérents avec un minimum de déchets.

Vous recherchez un partenaire de confiance pour produire des extrusions de laiton de haute qualité ? Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet. Nous prenons en charge aussi bien les prototypes que la production à grande échelle.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.