L'un des meilleurs moyens de gagner du temps, de réduire les rebuts et de produire des pièces performantes consiste à maîtriser les pièges courants de la conception des tôles. La conception pour la fabrication (DFM) joue un rôle central dans ce processus. Elle garantit que chaque choix de conception, de la surépaisseur de pliage à l'emplacement des trous, favorise une fabrication en douceur au lieu de créer des problèmes dans l'atelier.

Ce guide met en évidence les défis les plus courants auxquels les ingénieurs sont confrontés et montre comment appliquer les principes de DFM pour les relever. Chaque section (pliage, intégration du matériel, finition, etc.) propose des lignes directrices claires et pratiques qui établissent un lien direct entre l'intention de conception et les résultats manufacturables.

En appliquant la DFM dès le début, vous pouvez prévenir les erreurs avant le démarrage de la production, améliorer la cohérence entre les pièces et réduire les retouches coûteuses. Les chapitres suivants abordent ces questions étape par étape et vous indiquent clairement la voie à suivre pour obtenir des conceptions de tôle plus innovantes, plus fiables et plus faciles à fabriquer.

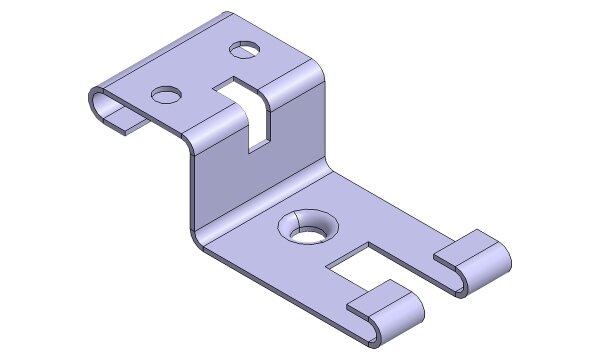

Éviter les problèmes de pliage courants

Le pliage peut sembler simple, mais les forces en jeu peuvent causer des problèmes. Les concepteurs doivent tenir compte de ces effets pour obtenir des pièces précises.

Manipulation du retour élastique et de la tolérance au pliage

Dos d'âne se produit lorsque le métal tente de reprendre sa forme plate d'origine après avoir été plié. L'extérieur de la tôle s'étire davantage que l'intérieur, et cette différence entraîne un léger relâchement du pli. Par exemple, les alliages d'aluminium peuvent se détendre de 2 à 3 degrés. Les aciers à haute résistance peuvent se détendre de 5 degrés ou plus. Pour remédier à ce problème, les concepteurs ajoutent souvent une petite surcourbure afin que la pièce finisse à l'angle correct.

Allocation de pliage est tout aussi important. Un pli de 90 degrés dans un acier laminé à froid de 1,5 mm peut ajouter environ 2 mm à la longueur du plat s'il n'est pas pris en compte. Les concepteurs utilisent des tables de pliage ou des logiciels pour appliquer des valeurs basées sur des facteurs K. Ces derniers varient généralement de 0,3 à 0,5 pour la plupart des tôles. Ceux-ci sont généralement compris entre 0,3 et 0,5 pour la plupart des tôles. Sans ces chiffres, même une petite pièce peut ne pas s'adapter à l'endroit prévu.

Ajout de reliefs de courbure

Les reliefs de pliage permettent d'arrêter les fissures ou les déchirures près de la ligne de pliage. Sans eux, les tensions s'accumulent et peuvent amener le matériau à dépasser ses limites. Les tôles plus épaisses, en particulier celles de plus de 2 mm, sont plus susceptibles de se fissurer lorsqu'elles sont pliées sans reliefs. Une simple coupe en relief, à peu près aussi large que la tôle et légèrement plus longue que le rayon de pliage, résout souvent le problème.

Les reliefs améliorent également la précision des pièces. Dans les boîtiers présentant des courbures près des angles, des dépouilles régulières garantissent que les dimensions restent dans une fourchette d'environ ±0,2 mm. Cela facilite l'assemblage et réduit les défauts d'alignement lors du soudage ou de la fixation. Cela réduit également la nécessité d'effectuer des travaux supplémentaires ultérieurement au cours de la production.

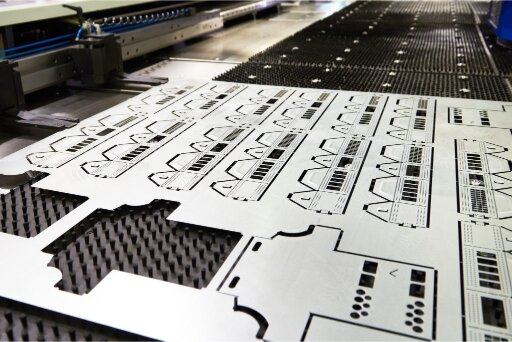

Conception pour la découpe et le poinçonnage au laser

Découpe au laser et perforation permettent d'obtenir des résultats précis, mais ils sont plus efficaces lorsque la conception respecte quelques lignes directrices essentielles. Ces règles contribuent à la propreté des caractéristiques et à la fluidité du processus.

Choix de la taille et de l'espacement des trous

Les trous trop petits par rapport à l'épaisseur du matériau sont difficiles à découper proprement. Une règle simple consiste à maintenir une taille minimale de trou au moins égale à l'épaisseur de la tôle. Par exemple, dans un acier inoxydable de 2 mm, les trous inférieurs à 2 mm sont souvent effilés ou incomplets.

L'espacement entre les trous est tout aussi important. Si les trous sont trop rapprochés, la chaleur de la découpe au laser ou les contraintes du poinçonnage peuvent provoquer des déformations. Une ligne directrice standard consiste à maintenir un espacement bord à bord d'au moins 1,5 fois l'épaisseur de la tôle. Pour l'aluminium de 3 mm, cela signifie que les trous doivent être espacés d'au moins 4,5 mm pour garantir des bords nets et des pièces stables.

Concevoir des onglets et des encoches dans les règles de l'art

Les languettes renforcent les découpes et relient les différentes parties d'une pièce. Si les languettes sont trop étroites, elles risquent de se casser lors du pliage ou de la manipulation. Une règle de sécurité consiste à faire en sorte que la largeur des languettes soit au moins deux fois supérieure à l'épaisseur de la tôle. Pour une tôle d'acier doux de 1,5 mm, cela signifie que les languettes doivent avoir une largeur d'au moins 3 mm.

Les encoches doivent également être conçues avec soin. Les encoches tranchantes créent des points faibles qui peuvent se fissurer au cours du processus de formage ou d'assemblage. Une bonne approche consiste à limiter la profondeur des entailles à 1,5 fois l'épaisseur de la tôle et à toujours arrondir les extrémités au lieu de laisser des angles vifs. Par exemple, dans une tôle de 2 mm, une entaille arrondie de 3 mm de profondeur est beaucoup moins susceptible de se fissurer qu'une entaille pointue.

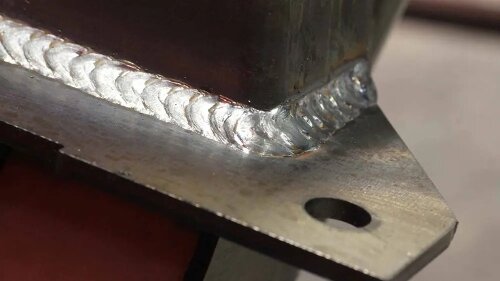

Assurer la soudabilité et l'assemblage

Les pièces faciles à souder sont généralement plus solides et plus fiables. Les choix de conception de l'écran ont un impact direct sur l'efficacité du travail des soudeurs.

Préparation des pièces pour des soudures solides

Bien soudures commencer par une conception adéquate du joint. Si les espaces sont trop larges, la soudure utilise plus de produit d'apport et finit par être plus faible. Si les espaces sont trop serrés, la fusion risque de ne pas être complète. Une règle simple consiste à maintenir les écarts entre les joints entre 0,5 mm et 1 mm pour la plupart des épaisseurs de tôle.

L'état de la surface est également important. L'huile, les revêtements ou les couches d'oxyde empêchent une bonne pénétration de la soudure. Dans l'aluminium, la couche d'oxyde peut augmenter le point de fusion de la surface de plus de 100°C par rapport au métal de base. La spécification d'étapes de pré-nettoyage, telles que le dégraissage ou l'application de films protecteurs, permet de réduire les défauts de soudure.

L'accès est un autre facteur clé. Si des brides ou des raidisseurs bloquent la torche, les soudeurs ne peuvent pas atteindre complètement le joint. Un espace libre d'au moins 10 mm autour des zones de soudure facilite le travail et garantit une résistance constante de la soudure.

Conception pour contrôler la distorsion des soudures

Le soudage chauffe le matériau et le refroidissement qui s'ensuit provoque une contraction inégale. Cela provoque souvent des déformations, des torsions ou des rétrécissements dans les assemblages. Les tôles minces de moins de 2 mm sont particulièrement sujettes à la déformation, même si les cordons de soudure sont courts.

Les concepteurs peuvent réduire la distorsion en équilibrant les soudures des deux côtés d'une pièce. Des soudures en quinconce, au lieu de longues soudures continues, permettent également de réduire l'apport de chaleur tout en maintenant la résistance. Une autre méthode utile consiste à placer les soudures près de l'axe neutre de la pièce, ce qui réduit les forces de flexion pendant le refroidissement.

Conception de l'intégration du matériel

L'ajout d'éléments de quincaillerie directement sur la tôle permet de gagner du temps lors du processus d'assemblage. Une bonne conception permet de s'assurer que ces composants restent sûrs et fiables en cours d'utilisation.

Utilisation d'inserts PEM et de goujons soudés

Les inserts PEM permettent d'obtenir des filetages solides dans les tôles minces où le taraudage n'est pas possible. Pour qu'ils tiennent, la taille du trou doit correspondre étroitement aux spécifications de l'insert. Par exemple, un écrou M4 PEM dans un acier de 1,5 mm nécessite un trou avec une tolérance de +0,08/0,00 mm. Même un trou plus grand de 0,1 mm peut réduire la résistance de plus de 20%.

L'épaisseur de la tôle joue également un rôle. Un écrou auto-agrippant a généralement besoin d'au moins 1 mm de matériau pour s'agripper. Les tôles plus minces peuvent se déformer pendant l'installation. La vérification du tableau des épaisseurs minimales du fournisseur permet d'éviter les joints fragiles.

Les goujons soudés constituent une autre option de fixation solide. Ils conviennent parfaitement lorsque les pièces doivent supporter des charges élevées. Un goujon de 6 mm sur de l'acier doux de 2 mm peut atteindre une résistance à la traction supérieure à 5 kN si la surface est propre et plane. L'ajout d'un petit bossage ou d'un tampon surélevé dans la conception améliore la pénétration de la soudure et aide à maintenir le goujon aligné.

Construction d'assemblages fiables d'écrous et de vis imperdables

Les écrous et vis imperdables restent fixés à la pièce même lorsqu'ils sont desserrés. Cela facilite l'entretien et réduit le risque de perte de matériel. Cependant, des caractéristiques de retenue faibles peuvent entraîner la rotation ou le détachement des fixations.

Pour les écrous imperdables, la profondeur de la poche de retenue doit être au moins égale à 1,5 fois l'épaisseur de l'écrou. Dans un panneau de 3 mm, un écrou captif M5 standard peut supporter des valeurs de couple supérieures à 8 Nm sans glisser. Les coins arrondis de la poche répartissent les contraintes et améliorent la durabilité.

Les vis imperdables ont besoin d'un espace suffisant pour se déplacer librement, mais pas trop pour ne pas s'entrechoquer. Un espace de 0,2 à 0,3 mm autour du corps de la vis est généralement suffisant. Dans les boîtiers électroniques, cette tolérance garantit la sécurité des vis tout en permettant leur utilisation répétée pendant la maintenance.

L'importance de la finition dans la DFM

La finition protège la pièce et améliore son aspect. Les bons choix de conception rendent les revêtements plus cohérents et plus fiables.

Concevoir pour une bonne préparation de la surface

La préparation de la surface a un effet direct sur l'adhérence des revêtements sur le métal. L'huile, les bavures et les projections de soudure bloquent l'adhérence. Les tests montrent que les surfaces sales peuvent réduire la résistance des revêtements en poudre de plus de 30%. Les concepteurs peuvent aider en évitant les angles serrés d'une largeur inférieure à 1 mm, car les outils de sablage ne peuvent pas les nettoyer efficacement.

La planéité est également importante. Les panneaux ondulés ou les zones gauchies peuvent entraîner l'application de revêtements tels que anodisationL'anodisation peut donc donner l'impression d'être irrégulière. Dans les tôles d'aluminium, même un écart de 0,3 mm sur 300 mm peut créer des stries visibles après l'anodisation. Le raidissement des nervures ou le maintien d'une épaisseur uniforme réduit la distorsion et contribue à maintenir la surface plane.

Prévention des problèmes liés au revêtement par poudre et à l'anodisation

Revêtement en poudre ajoute généralement une épaisseur de 60 à 120 microns. Cela peut sembler peu, mais cela peut modifier l'ajustement. Par exemple, un trou de 6 mm peut se rétrécir de 0,1 à 0,2 mm après le revêtement, ce qui est suffisant pour empêcher une fixation de s'adapter. L'ajout d'un jeu ou d'un masquage permet de s'assurer que les dimensions sont correctes.

Les revêtements peuvent également être piégés. Les trous borgnes, les fentes profondes ou les espaces fermés peuvent recueillir l'excès de poudre ou de liquide d'anodisation. Lorsque ces zones durcissent ou sèchent, elles s'écaillent ou s'affaiblissent souvent. Les concepteurs peuvent éviter ce problème en ajoutant des trous d'évacuation ou de ventilation.

Créer un flux de travail centré sur la DFM

Un flux de travail solide relie directement les choix de conception à la manière dont les pièces sont fabriquées. Lorsque la DFM est intégrée dans les processus quotidiens, les projets avancent plus rapidement et les résultats sont plus prévisibles.

Établir une collaboration entre la conception et la fabrication

Les équipes de conception et de fabrication envisagent souvent les pièces sous des angles différents. Les ingénieurs se concentrent sur la fonction, tandis que les fabricants s'occupent de l'outillage et des limites du processus. Une collaboration précoce permet de combler ce fossé et d'éviter les erreurs avant que les pièces n'atteignent le stade de la production.

Des revues de conception régulières constituent une méthode simple. Des vérifications hebdomadaires entre les équipes de conception et d'atelier peuvent réduire les reprises. Les fabricants peuvent identifier des problèmes tels que des rayons non pliables ou des accès de soudure bloqués, tandis que les ingénieurs s'assurent que l'intention de la conception reste intacte.

Le partage d'outils est également utile. Les systèmes de CAO qui intègrent des données de fabrication, telles que les bibliothèques de déductions de pliage ou les limites des outils de poinçonnage, fournissent aux deux groupes une référence standard. Les fichiers de conception sont ainsi alignés sur les capacités réelles de l'atelier.

Utilisation d'une liste de contrôle pour la conception des tôles

Une liste de contrôle est un moyen fiable de détecter les erreurs avant qu'elles ne se produisent. Bien que chaque projet ait des besoins particuliers, certains points s'appliquent à la quasi-totalité des projets de tôlerie.

Points clés à inclure :

- Confirmer que les rayons de courbure correspondent à l'outillage disponible.

- Veiller à ce que le diamètre des trous soit au moins égal à l'épaisseur de la feuille.

- Prévoir un espace pour le matériel et les revêtements.

- Ajouter des reliefs aux courbes et aux encoches.

- Fixer les tolérances en fonction de la capacité de fabrication réelle.

Les listes de contrôle permettent de maintenir la cohérence de la conception et de minimiser le risque de négliger certains détails. Dans la pratique, les équipes qui les utilisent constatent souvent des délais plus courts et des rendements plus élevés au premier passage.

Même les conceptions de tôlerie bien planifiées peuvent rencontrer des problèmes si la DFM n'est pas prise en compte dès le départ. L'application des principes de DFM vous aide à créer des pièces plus faciles à fabriquer, à assembler de manière fiable et à obtenir des performances constantes sur le terrain.

Pour un soutien supplémentaire, vous pouvez partager vos fichiers CAD avec notre équipe. Nous examinerons votre conception, nous vous fournirons des recommandations pratiques en matière de DFM et nous vous aiderons à l'optimiser pour une production plus fluide.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.