L'anodisation de l'aluminium est un excellent moyen d'ajouter de la durabilité et de l'attrait esthétique à vos produits. Toutefois, il peut être difficile d'obtenir la bonne couleur d'anodisation. Si la couleur n'est pas celle escomptée, cela peut compromettre l'aspect et la fonctionnalité de votre projet. De nombreux facteurs peuvent influencer la couleur finale, tels que le type d'alliage, le processus d'anodisation et le choix du colorant. Cela peut entraîner des incohérences de couleur et, en fin de compte, de l'insatisfaction.

Vous voulez maîtriser la science de la coloration de l'aluminium anodisé ? Explorons les aspects techniques qui déterminent une coloration réussie et les étapes pratiques pour les mettre en œuvre.

Qu'est-ce que l'anodisation et comment affecte-t-elle l'aluminium ?

Anodisation est un processus électrochimique qui crée une épaisse couche d'oxyde sur la surface de l'aluminium. Cette couche améliore la résistance à la corrosion et à l'usure et permet de personnaliser les couleurs. L'aluminium anodisé est durable et la couche d'oxyde est intégrée au métal, ce qui le rend résistant au pelage, à l'écaillage et à la décoloration.

Lors de l'anodisation, l'aluminium est immergé dans un bain d'électrolyte. Un courant électrique traverse la solution, provoquant la combinaison de l'oxygène avec l'aluminium. Ce processus forme une couche d'oxyde plus épaisse. Cette couche est poreuse, ce qui permet aux colorants de pénétrer et de se lier à la surface.

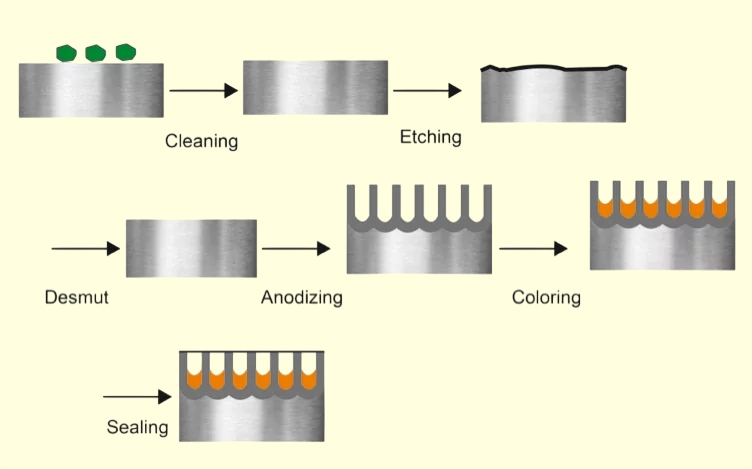

Le processus d'anodisation de l'aluminium

L'anodisation de l'aluminium comprend plusieurs étapes critiques pour garantir une anodisation durable, résistante à la corrosion et esthétique. finir. Vous trouverez ci-dessous les principales étapes du processus d'anodisation.

Étape 1 : Nettoyage

La première étape consiste à nettoyer soigneusement la surface de l'aluminium. Toute saleté, graisse ou contaminant peut interférer avec le processus d'anodisation.

Étape 2 : Gravure

Le mordançage enlève une fine couche d'aluminium pour créer une finition lisse et mate. Cette étape permet d'éliminer les petites imperfections et de préparer la surface pour l'anodisation.

Étape 3 : Détourage acide

Après la gravure, une couche de salissure (résidu) peut rester sur la surface. Le décapage à l'acide permet d'éliminer ce résidu et de s'assurer que l'aluminium est parfaitement propre et prêt pour l'anodisation.

Étape 4 : Anodisation

Au cours de l'étape d'anodisation, l'alliage d'aluminium est immergé dans un bain d'acide sulfurique, qui sert d'électrolyte. Un courant continu à haute tension traverse ensuite la solution, transformant la surface de l'aluminium en oxyde d'aluminium, également connu sous le nom de film anodique.

Étape 5 : Coloration

Une fois anodisée, la surface poreuse peut absorber les colorants. Le colorant est appliqué et l'aluminium l'absorbe, créant ainsi la couleur souhaitée. L'intensité de la couleur dépend de la concentration du colorant et du temps d'immersion.

Étape 6 : Scellement

L'étape finale consiste à sceller la surface pour fixer la couleur et améliorer la durabilité. Le scellement ferme les pores, rendant la surface résistante à l'usure, à la corrosion et à la décoloration.

Pourquoi choisir les couleurs de l'aluminium anodisé ?

L'aluminium anodisé offre plus qu'un simple attrait esthétique ; il allie la beauté à la fonctionnalité et à la durabilité. Voici quelques-unes des principales raisons de choisir les couleurs de l'aluminium anodisé pour vos projets.

Plaisir esthétique

L'aluminium anodisé offre des couleurs vives et personnalisables qui rehaussent l'apparence de vos produits. La couleur est intégrée à la surface du métal, ce qui permet d'obtenir une finition uniforme et permanente.

Solide et durable

Le processus d'anodisation crée une surface dure et résistante à l'usure qui résiste aux rayures, à la corrosion et à l'exposition aux UV. L'aluminium anodisé est donc idéal pour les applications intérieures et extérieures.

Avantages fonctionnels

Au-delà de l'esthétique, l'aluminium anodisé offre des avantages fonctionnels. La couche d'oxyde améliore l'isolation électrique, la stabilité thermique et l'adhérence de la peinture ou de l'adhésif, ce qui en fait un choix pratique pour les environnements exigeants.

Écologique

L'anodisation est un procédé respectueux de l'environnement. Il utilise des matériaux non toxiques et produit peu de déchets. La durabilité de l'aluminium anodisé réduit également le besoin de remplacements fréquents, ce qui contribue au développement durable.

Types de couleurs d'aluminium anodisé

L'aluminium anodisé est classé en différents types en fonction du procédé d'anodisation utilisé et des propriétés qui en résultent. Voici une description de chaque type :

Type I - Anodisation à l'acide chromique

L'anodisation à l'acide chromique, également connue sous le nom d'anodisation de type I, utilise l'acide chromique pour créer une fine couche d'oxyde sur la surface de l'aluminium. Ce procédé permet d'obtenir une épaisseur de couche allant jusqu'à 0,0001 pouce, ce qui lui vaut le surnom d'anodisation "de type léger".

Le processus consiste à faire passer un courant dans l'électrolyte, ce qui provoque l'éjection de particules positives de l'anode. Cela crée des rainures microscopiques sur la surface de l'aluminium, qui s'oxydent ensuite pour former la couche anodique protectrice. Cette fine couche offre une excellente résistance à la chaleur et à la corrosion.

Type II - Anodisation à l'acide sulfurique

L'anodisation de type II utilise de l'acide sulfurique à la place de l'acide chromique, ce qui permet d'obtenir une couche d'oxyde plus épaisse. La couche d'oxyde résultant de l'anodisation à l'acide sulfurique varie de 0,0002 à 0,001 pouce.

Le processus implique la formation de rainures microscopiques plus profondes sur la surface de l'aluminium, qui augmentent l'épaisseur de la couche d'oxyde. Ces couches plus épaisses sont parfaites pour l'absorption des colorants et permettent une meilleure rétention des couleurs que l'anodisation de type I.

Type III - Anodisation dure

L'anodisation à couche dure, ou anodisation de type III, est une forme plus avancée de l'anodisation à l'acide sulfurique. Dans ce procédé, la couche d'oxyde formée sur l'aluminium est beaucoup plus épaisse - généralement supérieure à 0,001 pouce - ce qui permet d'obtenir une finition très durable.

Ce procédé permet également une excellente absorption des colorants, ce qui le rend adapté à la personnalisation des couleurs. Bien qu'il offre moins d'options de couleurs, la finition est exceptionnellement résistante et durable.

Correspondance des couleurs dans l'anodisation de l'aluminium

La correspondance des couleurs dans l'anodisation de l'aluminium permet de s'assurer que le produit final répond aux exigences spécifiques de la conception et qu'il reste cohérent d'un lot à l'autre. Voici comment obtenir une correspondance des couleurs précise :

Normaliser les formules des colorants

Utilisez des formulations de colorants précises et maintenez des concentrations de colorants constantes. Même de légères variations peuvent entraîner des différences de couleur notables.

Contrôle des paramètres du processus

Contrôler des facteurs tels que le temps d'anodisation, la tension et la température. Ces variables affectent directement l'épaisseur et la porosité de la couche d'oxyde, qui influencent l'absorption du colorant.

Utiliser des normes de couleur

Définir la teinte souhaitée à l'aide de nuanciers normalisés ou de codes Pantone. Cela permet d'obtenir une cible claire pour l'harmonisation des couleurs.

Test et ajustement

Effectuer de petits lots d'essai avant la production complète. Comparez les résultats à la norme de couleur et ajustez le processus si nécessaire.

Inspecter sous un éclairage constant

Évaluer les couleurs dans des conditions d'éclairage contrôlées afin d'éviter les divergences dues aux différentes sources de lumière.

Applications populaires pour l'aluminium anodisé coloré

L'aluminium anodisé coloré combine la durabilité avec des couleurs vibrantes et durables, ce qui en fait un choix idéal pour un large éventail d'industries.

Utilisations architecturales et de construction

L'aluminium anodisé coloré est largement utilisé en architecture pour les façades, les cadres de fenêtres et les toitures. Sa durabilité, sa résistance aux intempéries et son attrait esthétique en font un choix de premier ordre pour la conception des bâtiments modernes.

Industries automobile et aérospatiale

Dans les secteurs de l'automobile et de l'aérospatiale, l'aluminium anodisé permet d'obtenir des composants légers, résistants à la corrosion et dotés d'une finition élégante. Il est utilisé pour les garnitures, les panneaux et les pièces structurelles, alliant fonctionnalité et attrait visuel.

Électronique et biens de consommation

L'aluminium anodisé est très utilisé dans l'électronique pour les boîtiers, les dissipateurs thermiques et les connecteurs. Sa capacité à dissiper la chaleur, à résister à l'usure et à offrir des couleurs personnalisables en fait un matériau idéal pour les smartphones, les ordinateurs portables et d'autres gadgets.

Bijoux et objets décoratifs

Les couleurs vives et la légèreté de l'aluminium anodisé en font un matériau de prédilection pour les bijoux, les montres et les objets décoratifs. Il est également utilisé dans les articles de décoration intérieure tels que les lampes et les éléments de mobilier.

Facteurs influençant la couleur de l'aluminium anodisé

Il n'est pas toujours facile d'obtenir une couleur uniforme dans l'aluminium anodisé, car plusieurs facteurs peuvent influencer le résultat.

Le processus d'anodisation et la variation des couleurs

Le processus d'anodisation lui-même joue un rôle important dans les résultats de la couleur. Des facteurs tels que la concentration d'électrolyte, la tension et le temps d'immersion affectent l'épaisseur et la porosité de la couche d'oxyde. Une couche plus épaisse absorbe davantage de colorant, ce qui donne des couleurs plus profondes, tandis que des variations dans les paramètres du processus peuvent entraîner des incohérences.

Comment la composition de l'alliage affecte les résultats en matière de couleur

Le type d'alliage d'aluminium utilisé a une incidence sur la couleur finale. Les alliages à forte teneur en silicium ou en cuivre peuvent produire des tons plus foncés ou inégaux. L'aluminium pur ou les alliages dont la composition est cohérente tendent à produire des couleurs plus prévisibles et plus uniformes.

Le rôle du colorant dans l'anodisation

Le colorant utilisé est essentiel pour obtenir la couleur souhaitée. Différents colorants sont formulés pour des nuances spécifiques et leur concentration doit être soigneusement contrôlée. Les colorants de haute qualité garantissent des couleurs éclatantes et durables, tandis que les colorants de mauvaise qualité peuvent entraîner une décoloration ou des résultats mal assortis.

Conclusion

L'aluminium anodisé coloré est un matériau polyvalent qui offre durabilité et attrait esthétique. Il offre un large éventail d'avantages dans tous les secteurs, de l'architecture à l'automobile, en passant par l'électronique et la bijouterie. Grâce à sa résistance à la corrosion, à ses couleurs vives et à sa finition durable, l'aluminium anodisé reste un choix populaire pour les concepteurs et les fabricants qui recherchent à la fois le style et la performance.

Vous souhaitez découvrir comment l'aluminium anodisé peut rehausser votre prochain projet ? Contactez-nous aujourd'hui pour plus d'informations !

FAQ

Comment enlever la couleur d'une pièce anodisée si elle ne correspond pas ?

Pour enlever la couleur d'une pièce anodisée, vous pouvez décaper la couche anodisée à l'aide d'une solution chimique telle que l'hydroxyde de sodium (soude caustique). Ce processus dissout la couche d'oxyde, ce qui permet de réanodiser et de teindre la pièce pour obtenir la couleur souhaitée.

Quelle est la couleur de l'aluminium anodisé ?

L'aluminium peut être anodisé dans une large gamme de couleurs, dont le noir, l'or, le rouge, le bleu, le vert, etc. Les options de couleur dépendent du colorant utilisé et du procédé d'anodisation. Il est également possible d'obtenir des couleurs personnalisées en mélangeant les colorants.

L'aluminium anodisé se décolore-t-il ?

L'aluminium anodisé est très résistant à la décoloration, surtout lorsqu'il est correctement scellé. Toutefois, une exposition prolongée à des rayons UV puissants ou à des produits chimiques peut entraîner une certaine décoloration au fil du temps. Des teintures de haute qualité et des techniques de scellement minimisent ce risque.

L'anodisation de l'aluminium est-elle efficace pour résister à la corrosion ?

Oui, l'anodisation améliore considérablement la résistance à la corrosion de l'aluminium. La couche d'oxyde agit comme une barrière, protégeant le métal de l'humidité, des produits chimiques et des facteurs environnementaux.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.