Les pièces en aluminium ont souvent besoin d'une protection supplémentaire pour durer plus longtemps ou être plus performantes. Les traitements de surface peuvent améliorer la résistance à la corrosion, l'usure ou l'aspect. L'alodine et l'anodisation sont deux options standard. Les gens les comparent souvent parce qu'elles sont toutes deux utilisées sur l'aluminium, mais à des fins différentes. Alors, quelle est la meilleure option pour vous ? Voyons cela en termes simples.

L'alodine et l'anodisation sont deux traitements populaires pour les surfaces en aluminium. Ils améliorent tous deux la résistance à la corrosion, mais utilisent des méthodes différentes. L'anodisation est un procédé électrochimique qui crée une couche d'oxyde épaisse, rigide et non conductrice sur le métal. L'alodine est un procédé chimique qui forme une couche plus fine et conductrice. Elle offre une bonne protection tout en conservant la conductivité électrique du métal.

L'alodine et l'anodisation peuvent sembler similaires, mais elles fonctionnent différemment. Décortiquons leurs processus, leurs utilisations, leurs avantages et leurs inconvénients afin que vous puissiez choisir le bon.

Qu'est-ce que l'alodine ?

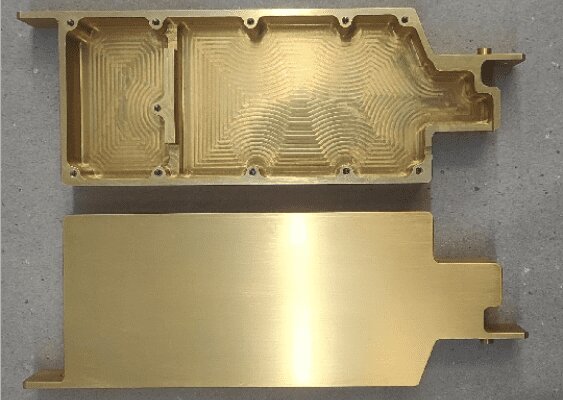

AlodineLe revêtement de conversion au chromate, également appelé revêtement de conversion au chromate, est un traitement chimique du métal. Au cours de ce processus, un produit chimique spécial réagit avec la surface du métal pour créer une fine couche protectrice.

Cette couche est mince - quelques microns seulement. Elle contribue à stopper la corrosion et à améliorer l'adhérence de la peinture. Comme le revêtement n'ajoute pas d'épaisseur notable, il est idéal pour les pièces dont la taille doit être étroitement contrôlée.

Le processus est rapide. Le métal est d'abord nettoyé. Ensuite, la solution d'alodine est appliquée. Il suffit de quelques minutes pour qu'elle réagisse avec la surface. La pièce est ensuite rincée et séchée. Selon le type de revêtement utilisé, la couche finale peut être jaune, dorée ou légèrement brillante.

Types d'alodine (revêtement de conversion au chromate)

Il existe différentes qualités d'alodine, souvent regroupées par couleur et par utilisation :

- Alodine 1000: Laisse une finition claire ou légèrement irisée. Il est souvent utilisé lorsque la conductivité électrique est nécessaire.

- Alodine 1200: Produit une finition jaune d'or. Il renforce la protection contre la corrosion.

- Types conformes à la directive RoHS: Ils évitent le chrome hexavalent et sont plus respectueux de l'environnement. Ils sont utilisés lorsqu'il est nécessaire de respecter les règles environnementales.

Matériaux courants traités à l'alodine

Alodine fonctionne mieux sur :

- Aluminium

- Alliages d'aluminium

- Magnésium (moins connu mais possible avec des formules modifiées)

Avantages de l'alodine

L'alodine est un moyen rapide et simple de protéger les pièces en aluminium. Elle est souvent choisie lorsque la rapidité, la conductivité et le faible coût sont les facteurs les plus importants.

- Traitement rapide: L'application d'Alodine ne prend que quelques minutes. Cela permet d'accélérer la production.

- Faible coût: C'est l'un des traitements de surface les plus abordables pour l'aluminium et le magnésium.

- Couche mince: Le revêtement n'ajoute pratiquement pas d'épaisseur. Il est donc idéal pour les pièces à tolérances serrées.

- Bonne base de peinture: L'alodine améliore l'adhérence de la peinture. Elle permet aux revêtements de mieux adhérer et de durer plus longtemps.

- Conductivité électrique: Contrairement à l'anodisation, les revêtements d'alodine restent conducteurs. Ceci est utile dans les applications électroniques ou de mise à la terre.

- Conforme aux normes militaires: Les types d'alodine courants sont qualifiés pour une utilisation dans l'aérospatiale et la défense.

Inconvénients de l'alodine

L'alodine a des limites, surtout en ce qui concerne la résistance et la durabilité à long terme.

- Durabilité réduite: L'alodine n'améliore pas la dureté de la surface. Elle ne protège pas bien contre l'usure ou l'abrasion.

- Résistance limitée à la corrosion: Bien qu'elle soit utile, la protection n'est pas aussi forte que l'anodisation. Elle n'est pas idéale pour les environnements difficiles.

- Une esthétique minimale: La finition est simple et terne. Elle n'est pas adaptée aux pièces où l'aspect est important.

- Contient du chrome hexavalent: Certains types d'alodine contiennent des produits chimiques toxiques qui posent des problèmes de santé et d'environnement s'ils ne sont pas gérés correctement.

- Ne convient pas à tous les alliages: Certains alliages d'aluminium ou de magnésium peuvent ne pas réagir de manière uniforme, ce qui entraîne des revêtements inégaux.

Qu'est-ce que l'anodisation ?

Anodisation est un processus électrochimique qui transforme la surface extérieure de l'aluminium en une épaisse couche d'oxyde. Cet oxyde n'est pas appliqué, il se développe à partir du métal lui-même, ce qui le rend très dur et durable.

Le processus commence par le placement de la pièce d'aluminium dans un bain d'acide. Un courant électrique est appliqué. La pièce sert d'anode, d'où le terme "anodisation". L'oxygène réagit avec la surface, formant une couche d'oxyde d'aluminium.

Cette couche d'oxyde est d'abord poreuse. Des colorants peuvent être ajoutés pour créer des finitions colorées. La surface est ensuite scellée, ce qui permet de fixer la couleur et de fermer les pores. Le résultat est une finition dure et non conductrice qui protège le métal sous-jacent.

Types d'anodisation

Il existe trois principaux types d'anodisation :

- Type I (anodisation à l'acide chromique) crée un revêtement fin et souple. Il est souvent utilisé dans l'aérospatiale, mais il n'est plus aussi courant aujourd'hui en raison des préoccupations environnementales.

- Type II (anodisation à l'acide sulfurique): Le type le plus utilisé. Il donne une finition décorative et peut être teinté dans de nombreuses couleurs.

- Type III (anodisation à couche dure) construit un revêtement beaucoup plus épais et résistant. Il est idéal pour les pièces qui nécessitent une grande résistance à l'usure ou une protection supplémentaire.

Matériaux pouvant être anodisés

L'anodisation fonctionne mieux sur :

- Aluminium pur

- Alliages d'aluminium (en particulier les séries 6xxx et 7xxx)

- Le titane, le magnésium et le zinc peuvent également être anodisés, mais les procédés sont différents.

Avantages de l'anodisation

L'anodisation offre une protection solide et durable ainsi qu'une finition propre et professionnelle. Elle est souvent utilisée lorsque la durabilité et l'apparence sont importantes.

- Haute résistance à l'usure: La couche d'oxyde dur protège la surface des rayures et de l'abrasion.

- Forte protection contre la corrosion: Les pièces anodisées durent plus longtemps dans les environnements humides, salés ou chimiques.

- Options de couleur: La surface poreuse peut absorber les colorants. Cela permet une large gamme de finitions décoratives.

- Amélioration de l'isolation de la surface: Le revêtement est non conducteur. Ceci est utile dans les applications électriques et thermiques.

- Finition longue durée: Le revêtement fait partie intégrante du métal. Il ne s'écaille pas avec le temps.

- Des options plus sûres pour l'environnement: Contrairement à certains produits Alodine, de nombreux procédés d'anodisation sont exempts de métaux lourds toxiques.

Inconvénients de l'anodisation

Si l'anodisation présente de nombreux avantages, elle a aussi quelques inconvénients.

- Coût plus élevé: L'anodisation nécessite plus d'équipement, de temps et d'énergie. Cela augmente le prix par rapport à des traitements plus simples comme l'alodine.

- Non Conductivité électrique: La couche d'oxyde n'est pas conductrice, ce qui la rend inadaptée aux pièces nécessitant une mise à la terre ou un flux de signaux.

- Processus plus complexe: Elle nécessite des conditions contrôlées, telles que la tension et la température. Cela ajoute des étapes et peut ralentir la production.

- L'épaisseur peut affecter les tolérances: La couche d'oxyde ajoutée peut modifier les dimensions. Une planification minutieuse est nécessaire pour les pièces à tolérances serrées.

- Risque de variation des couleurs: La teinture peut entraîner des différences de couleur entre les lots ou les surfaces dont la teneur en alliage varie.

Principales différences entre l'alodine et l'anodine

L'alodine et l'anodisation améliorent toutes deux la surface de l'aluminium, mais de manière très différente. Voici comment ils se comparent en fonction de facteurs clés.

Méthodologie du processus

L'alodine est un revêtement chimique qui réagit à la surface du métal. Il n'y a pas d'électricité. La pièce est trempée ou pulvérisée, puis rincée et séchée. C'est un procédé rapide qui ne nécessite pas d'équipement complexe.

L'anodisation est un procédé électrochimique qui utilise l'électricité et un bain d'acide pour créer une couche d'oxyde sur le métal lui-même. L'installation est plus complexe et le processus prend plus de temps. Elle nécessite également un scellement et parfois une teinture.

Comparaison de l'épaisseur et de la durabilité

L'alodine produit un revêtement très fin, généralement inférieur à 1 micron. Il n'ajoute pas de solidité ni de résistance à l'usure. Ses principales fonctions sont la protection contre la corrosion et l'adhérence de la peinture.

L'anodisation crée une couche beaucoup plus épaisse. L'anodisation de type II peut atteindre 25 microns. Le type III (anodisation dure) peut être encore plus épais. Cette couche d'oxyde est dure, résistante à l'usure et isolante. Elle ajoute de la durabilité sans utiliser de matériaux supplémentaires.

Impact sur la résistance à la corrosion

L'alodine offre une protection de base contre la corrosion. Elle est souvent utilisée lorsque les pièces sont stockées à l'intérieur ou peintes ultérieurement. Elle protège contre l'oxydation et améliore la durée de vie, mais ne supporte pas bien les conditions difficiles.

L'anodisation offre une plus grande résistance à la corrosion, en particulier pour le type III. L'épaisse couche d'oxyde scelle la surface contre l'eau, les produits chimiques et le sel, ce qui la rend idéale pour les pièces exposées à des environnements extérieurs ou agressifs.

Options d'esthétique et de couleur

Les revêtements d'alodine sont essentiellement fonctionnels. Ils sont disponibles dans des couleurs limitées, comme le transparent, l'or ou le jaune irisé. La finition est terne et n'est pas destinée à l'apparence. Elle est préférable lorsque la pièce est destinée à être peinte ou cachée.

L'anodisation offre de nombreux choix de couleurs. La couche d'oxyde étant poreuse avant le scellement, elle peut absorber les colorants. Vous pouvez obtenir des finitions en noir, rouge, bleu, vert ou des couleurs personnalisées. En fonction de la préparation, l'anodisation donne également un aspect lisse, mat ou brillant.

Coût

L'alodine est moins chère. Le processus est simple, rapide et utilise moins de ressources, ce qui en fait un moyen rentable d'ajouter une protection de base ou de préparer une peinture.

L'anodisation coûte plus cher. Elle nécessite plus d'installations, de produits chimiques et de temps. L'anodisation dure, en particulier, augmente les coûts en raison des contrôles stricts du processus. Toutefois, elle peut permettre de réaliser des économies à long terme si la pièce doit présenter une plus grande résistance à l'usure.

Applications

L'alodine est utilisée dans l'aérospatiale, la défense et l'électronique. Elle est choisie lorsque la conductivité, la légèreté du revêtement et la préparation de la peinture sont essentielles. Vous le verrez sur les supports, panneauxet des pièces d'avion.

L'anodisation est utilisée pour les biens de consommation, les pièces automobiles, les machines et les outils médicaux. Elle est choisie lorsque la durabilité, la résistance à l'usure et l'apparence sont importantes. Pensez aux boîtiers d'appareils photo, aux pièces de vélo et aux poignées qui sont régulièrement en contact.

Alodine ou anodisation : Choisir le bon traitement

Le choix entre l'alodine et l'anodisation dépend des besoins de votre pièce. Chaque traitement a ses avantages. Le bon choix dépend de la fonction, du coût et de l'utilisation de la pièce.

Quand choisir Alodine ?

Choisir Alodine si :

- La pièce doit rester conductrice (comme les pièces de mise à la terre ou les écrans EMI).

- Vous avez besoin d'un revêtement rapide et peu coûteux

- La pièce sera peinte plus tard

- La pièce n'est pas exposée à une forte usure ou aux intempéries.

- Vous travaillez avec des normes aérospatiales ou de défense (MIL-DTL-5541)

L'alodine donne de bons résultats lorsqu'il s'agit d'assurer une protection anticorrosion de base sans modifier la surface ou les dimensions de la pièce.

Quand choisir l'anodisation ?

Choisissez l'anodisation si :

- Vous avez besoin d'une résistance élevée à l'usure

- La pièce sera exposée aux éléments

- La finition doit être robuste et durable

- Vous souhaitez une surface colorée pour votre image de marque ou votre apparence

- L'isolation électrique est nécessaire (comme dans l'électronique grand public ou les dissipateurs thermiques).

L'anodisation est préférable pour les pièces qui sont soumises à des conditions difficiles ou qui ont besoin d'être protégées et d'avoir un aspect propre et fini.

Conclusion

L'alodine et l'anodisation protègent toutes deux l'aluminium, mais elles ont des objectifs différents. L'alodine est une fine couche chimique qui offre une résistance à la corrosion et préserve la conductivité électrique. Il s'agit d'un procédé rapide et peu coûteux, souvent utilisé comme préparation à la peinture. L'anodisation crée une couche d'oxyde plus épaisse et plus dure, offrant une meilleure résistance à l'usure et davantage d'options de couleurs. Elle est plus solide, mais aussi plus complexe et plus coûteuse.

Vous avez besoin d'aide pour choisir le traitement de surface approprié pour vos pièces ? Nous sommes là pour soutenir votre projet avec des conseils d'experts et une production rapide. Contactez-nous dès aujourd'hui pour obtenir un devis ou discuter de vos besoins en matière de conception.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.