La précision ne s'arrête pas à la sortie de la machine. Des pièces qui s'ajustaient parfaitement avant le revêtement peuvent soudainement sembler trop serrées, trop lâches ou légèrement décalées une fois la finition appliquée. Les revêtements, tels que le placage, le revêtement par poudre et l'anodisation, protègent le métal et améliorent son aspect, mais ils ajoutent également de l'épaisseur, parfois plus que prévu.

Même quelques microns peuvent faire une différence significative lorsque les tolérances sont serrées. Cette couche supplémentaire peut affecter la façon dont les pièces s'ajustent ou se déplacent ensemble. C'est pourquoi la précision dimensionnelle après le revêtement doit faire l'objet du même niveau de soin que l'usinage ou le formage. Dans cet article, nous verrons comment les revêtements modifient les dimensions finales et ce que vous pouvez faire pour que chaque pièce soit précise du début à la fin.

Qu'est-ce que la précision dimensionnelle ?

La précision dimensionnelle désigne la mesure dans laquelle une pièce finie correspond à la taille et à la forme prévues. Elle indique si les processus de fabrication et de finition ont maintenu la précision de la pièce par rapport à la conception. Chaque étape - découpe, pliage, soudage ou revêtement - peut modifier légèrement la taille d'une pièce. Les ingénieurs gèrent ces changements en définissant des tolérances et en effectuant des contrôles de mesure précis. L'objectif est de faire en sorte que chaque pièce soit aussi proche que possible de la conception, afin de garantir qu'elle s'adapte et fonctionne correctement.

Les tolérances définissent la plage dans laquelle une dimension peut varier par rapport à sa valeur de conception. Par exemple, une tolérance de ±0,1 mm signifie que la pièce peut être 0,1 mm plus grande ou plus petite que la taille cible. Ces limites dépendent du matériau, de la méthode de fabrication et de l'utilisation prévue de la pièce. Après le revêtement, des outils tels que les micromètres et les machines à mesurer tridimensionnelles (MMT) permettent de confirmer que la pièce reste dans les limites de la tolérance.

Les normes industrielles soutiennent ce processus. La norme ISO 2768 définit les classes de tolérance générale, tandis que la norme ASME Y14.5 énonce les règles de dimensionnement et de tolérancement géométriques (GD&T). En respectant ces normes, les fabricants peuvent s'assurer que les pièces revêtues atteignent le même niveau de précision, quel que soit l'endroit où elles sont produites.

Types de revêtements utilisés dans la fabrication des métaux

Les différents revêtements ont des objectifs différents : protéger le métal, améliorer son aspect ou prévenir la corrosion. Chaque revêtement ajoute une couche mesurable à la surface, ce qui peut modifier la taille finale de la pièce.

Galvanisation et revêtement électrolytique

Galvanoplastie ajoute une fine couche de métal à la surface à l'aide d'un courant électrique dans une solution chimique. Les matériaux courants sont le nickel, le zinc et le chrome. L'épaisseur du revêtement varie généralement de 5 à 25 microns, en fonction du temps de placage, de la tension et de la composition de la solution. Cette couche supplémentaire s'accumule uniformément sur toute la surface, ce qui augmente légèrement la taille de la pièce.

Revêtement par électrolyse, également connu sous le nom d'e-coatingL'époxy, qui fonctionne de la même manière, utilise des matériaux organiques, tels que l'époxy. Il permet d'obtenir une finition uniforme sur des formes complexes, bien que les changements dimensionnels doivent toujours être pris en compte dans la planification de la conception.

Revêtement par poudre

Revêtement en poudre applique une poudre sèche sur la surface à l'aide d'une charge électrostatique, puis la durcit à chaud pour former une finition résistante et lisse. L'épaisseur finale du revêtement varie généralement entre 50 et 150 microns. Bien que la couche soit généralement uniforme, les coins et les bords peuvent être légèrement plus épais.

Pendant le durcissement, la chaleur élevée peut provoquer de légères déformations, en particulier dans les feuilles minces ou les pièces délicates. Ces petites déformations peuvent sembler mineures, mais elles peuvent avoir un impact sur la façon dont les pièces s'emboîtent ou sur l'étanchéité d'un assemblage.

Anodisation

Anodisation modifie la surface de l'aluminium en formant une couche d'oxyde contrôlée par un processus électrolytique. Il ne s'agit pas d'ajouter un nouveau matériau, mais de convertir une partie de la surface métallique elle-même. La couche se développe à la fois vers l'intérieur et vers l'extérieur - environ la moitié dans chaque direction.

Par exemple, une couche anodisée de 10 microns augmente la dimension totale d'environ 5 microns de chaque côté. Bien que ce changement soit minime, il est important dans les assemblages de haute précision. L'anodisation améliore la résistance à la corrosion, la résistance à l'usure et les options de couleur, mais elle nécessite une planification dimensionnelle minutieuse.

Peinture et revêtement humide

Le revêtement par voie humide consiste à appliquer une peinture liquide par pulvérisation, au pinceau ou par immersion. Après séchage, l'épaisseur du revêtement est généralement comprise entre 25 et 75 microns. Comme l'application dépend de l'habileté de l'opérateur et de l'épaisseur de la peinture, elle peut varier d'une surface à l'autre.

L'évaporation du solvant pendant le séchage peut entraîner un léger rétrécissement. Bien que ces changements soient mineurs, les revêtements humides sont généralement moins homogènes que les revêtements en poudre, ce qui peut entraîner des variations dimensionnelles mineures dans des pièces précises.

Revêtements de conversion

Revêtements de conversion - tels que chromate, phosphate, ou oxyde noir - forment des couches chimiques fragiles, d'une épaisseur généralement inférieure à 2 microns. Elles renforcent la résistance à la corrosion et constituent une base supérieure pour la peinture ou le placage, tout en maintenant des changements dimensionnels minimaux.

Parce qu'ils réagissent chimiquement avec la surface au lieu de la recouvrir, les revêtements de conversion sont idéaux pour les pièces qui nécessitent des tolérances serrées. Ils sont souvent utilisés avant d'autres revêtements ou comme finition autonome pour un impact dimensionnel minimal.

Comment les revêtements affectent la précision dimensionnelle?

Les revêtements ne se contentent pas de protéger le métal : ils modifient également la taille et la forme de la surface de la pièce. Des facteurs tels que l'épaisseur du revêtement, la chaleur pendant le durcissement et l'accumulation irrégulière peuvent tous avoir un impact sur la précision.

Épaisseur du revêtement et accumulation

Chaque revêtement ajoute une couche mesurable à la surface. Lorsqu'il est appliqué uniformément, il augmente toutes les dimensions extérieures de deux fois l'épaisseur du revêtement, avec une couche de chaque côté. Par exemple, un revêtement de 20 microns ajoute environ 40 microns à un diamètre.

Cette accumulation peut causer des problèmes dans les ajustements serrés, les assemblages de presses ou les pièces qui s'accouplent. Les filetages, les trous et les composants coulissants sont particulièrement sensibles, car même de petites modifications peuvent entraîner un blocage ou une perte de jeu. Pour éviter cela, les ingénieurs ajustent souvent les dimensions du pré-revêtement de manière à ce qu'après la finition, la pièce conserve l'ajustement et la fonction prévus.

Distorsion due à la chaleur et à la polymérisation

Certains revêtements ont besoin d'une chaleur élevée pour durcir, comme les revêtements en poudre ou les peintures cuites au four. Lorsque le métal est chauffé, il se dilate. Les sections minces ou les grandes surfaces planes peuvent se déformer légèrement et, lorsqu'elles sont refroidies, elles peuvent conserver une partie de cette déformation.

L'ampleur du changement dépend du type de métal, de l'épaisseur de la tôle et de la forme de la pièce. Les assemblages soudés ou de grande taille sont plus susceptibles de se déplacer que les petites pièces solides. Pour contrôler ce phénomène, les fabricants utilisent des fixations appropriées, gèrent soigneusement la température du four et surveillent les taux de refroidissement afin de réduire les déformations liées à la chaleur.

Dépôt irrégulier

Aucun revêtement ne s'étale de manière parfaitement uniforme. Les coins, les arêtes, les trous et les creux profonds reçoivent souvent des épaisseurs de revêtement différentes de celles des surfaces planes. Cette variation peut légèrement modifier les dimensions et la finition de la surface.

Par exemple, le revêtement par poudre a tendance à s'accumuler davantage sur les arêtes vives, tandis que la galvanoplastie peut s'amincir dans les zones en retrait où le courant électrique est plus faible. Ces irrégularités peuvent affecter l'assemblage des pièces ou la fluidité de leur fonctionnement. Le masquage des zones critiques, l'ajustement de l'orientation des pièces et la mise au point des paramètres du processus permettent d'obtenir un revêtement plus homogène et un meilleur contrôle dimensionnel.

Mesure et inspection après le revêtement

Il est essentiel de mesurer avec précision les pièces revêtues pour vérifier qu'elles respectent toujours les tolérances de conception. Une inspection minutieuse permet de s'assurer que le processus de revêtement n'affecte pas la fonction, l'ajustement ou la qualité d'assemblage de la pièce.

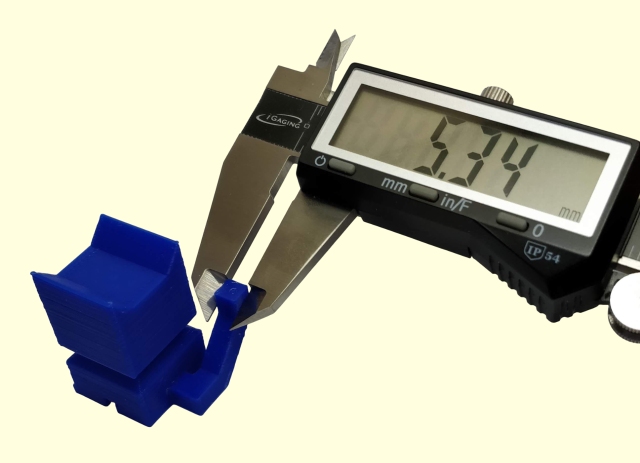

Mesures avant et après revêtement

Les mesures effectuées avant le revêtement fournissent un point de référence. Les ingénieurs utilisent ce point de référence pour comparer les résultats obtenus après revêtement et déterminer dans quelle mesure le revêtement a modifié la taille.

Avant le revêtement, les dimensions critiques sont mesurées à l'aide d'outils tels que des pieds à coulisse, des micromètres ou des machines à mesurer tridimensionnelles (MMT). Après le revêtement, les mêmes points sont revérifiés pour voir si des accumulations, des déformations dues à la chaleur ou une couverture inégale ont causé des écarts.

Pour les applications de précision, l'épaisseur du revêtement est souvent mesurée séparément à l'aide d'outils spécialisés, tels que des jauges d'épaisseur ou des instruments à induction magnétique. Ces mesures permettent de s'assurer que chaque couche reste dans la plage requise et que les pièces finales restent dans les limites de tolérance.

Outils de mesure sans contact

Les outils de mesure sans contact sont souvent utilisés après le revêtement, car ils évitent les rayures ou les marques de pression sur la surface. Les scanners laser, les profilomètres optiques et les MMT équipées de palpeurs sans contact recueillent des données précises sur la surface sans toucher la pièce.

Les scanners laser peuvent cartographier des géométries complexes et montrer, par un code couleur, les changements de dimensions après le revêtement. Les systèmes optiques peuvent détecter même quelques microns d'accumulation inégale. En utilisant ces outils avancés, les ingénieurs comprennent mieux comment les revêtements affectent les dimensions finales et peuvent maintenir une précision constante tout au long des cycles de production.

Gestion des changements dimensionnels dans la conception

Les modifications dimensionnelles causées par les revêtements peuvent être gérées efficacement lorsqu'elles sont planifiées. En tenant compte de ces effets lors de la conception et de la production, les ingénieurs peuvent éviter les retouches, les mauvais ajustements et les problèmes d'assemblage ultérieurs.

Compensation de la conception

Les ingénieurs ajustent souvent les modèles de CAO pour compenser l'épaisseur prévue du revêtement. Ils réduisent les surfaces externes ou agrandissent les trous pour équilibrer la couche ajoutée. Par exemple, si un revêtement de 20 microns est prévu, le concepteur peut réduire cette surface de 20 microns par côté avant la fabrication.

Cette méthode permet de s'assurer que la pièce revêtue finale reste dans la tolérance souhaitée. De nombreux programmes de CAO comprennent également des fonctions de "surface décalée" ou de "surépaisseur de revêtement" qui simplifient cet ajustement. Une coordination précoce entre les équipes de conception, de fabrication et de revêtement permet de s'assurer que ces tolérances reflètent le comportement réel du revêtement.

Contrôle des processus et étalonnage

Des résultats de revêtement constants sont obtenus grâce à des processus stables et reproductibles. Les opérateurs doivent gérer soigneusement les variables telles que la concentration du bain, la distance de pulvérisation, la tension, la température et le temps de durcissement pour garantir des résultats optimaux. Même de petites modifications peuvent affecter l'épaisseur du revêtement.

L'étalonnage régulier des équipements de revêtement, tels que les pistolets de pulvérisation, les bains de placage ou les fours, garantit une épaisseur de film constante. Le contrôle de l'environnement, notamment de la température et de l'humidité, contribue également à maintenir des résultats uniformes, en particulier pour les revêtements en poudre et humides. Des conditions bien contrôlées minimisent les variations et garantissent une qualité constante d'un lot à l'autre.

Ajustements d'ajustement et d'assemblage

Les ajustements mécaniques doivent tenir compte des revêtements, en particulier dans les assemblages à tolérances serrées. Les ingénieurs peuvent concevoir des ajustements légèrement moins serrés ou appliquer des masques pour protéger les zones critiques telles que les filetages, les arbres ou les sièges de roulements.

Dans certains cas, les pièces sont d'abord revêtues, puis usinées en finition ou alésées pour rétablir la précision. Cette méthode d'"usinage après revêtement" permet aux pièces d'atteindre des tolérances exactes tout en maintenant les couches de protection là où elles sont nécessaires. Une communication claire entre les équipes chargées du revêtement et celles chargées de l'assemblage garantit que chaque étape permet d'atteindre les mêmes objectifs dimensionnels.

Interactions entre les matériaux et les revêtements

Les différents métaux réagissent de manière unique aux revêtements. L'énergie de leur surface, leur chimie et leur dureté influencent la qualité de l'adhérence du revêtement et son influence sur les dimensions globales. La compréhension de ces interactions permet aux ingénieurs de sélectionner la méthode de revêtement la plus adaptée à chaque matériau.

Différentes réponses aux substrats

L'acier, l'aluminium et le cuivre présentent des comportements différents dans les mêmes conditions de revêtement. L'acier supporte bien la chaleur et le placage, ce qui lui permet de recevoir des revêtements plus épais, tels que le zinc ou le nickel, sans déformation importante. L'aluminium, en revanche, est plus sensible à la chaleur. Lors de processus tels que le revêtement par poudre ou l'anodisation, l'aluminium peut se dilater plus rapidement, ce qui entraîne une légère modification de sa forme ou de sa taille.

Le cuivre conduit efficacement la chaleur et l'électricité. Les revêtements comme le nickel ou l'étain adhèrent bien au cuivre mais peuvent devenir inégaux si le processus n'est pas étroitement contrôlé. La dureté du métal joue également un rôle. Les métaux plus tendres peuvent laisser une partie du revêtement s'enfoncer dans la surface, tandis que les métaux plus durs permettent au revêtement de s'accumuler davantage. En raison de ces différences, les paramètres de revêtement doivent être ajustés en fonction du matériau spécifique.

Compromis entre l'adhérence et l'épaisseur

Il existe souvent un équilibre entre la force d'adhérence et l'épaisseur du revêtement. Une adhérence plus forte nécessite généralement des couches plus épaisses ou des processus plus intenses. Par exemple, des temps de galvanisation plus longs ou des niveaux de courant plus élevés améliorent l'adhérence mais augmentent également l'épaisseur totale.

Les revêtements plus épais offrent une meilleure résistance à la corrosion, mais peuvent amener la pièce à dépasser sa plage de tolérance. Pour trouver le bon équilibre, les ingénieurs testent des échantillons revêtus pour mesurer à la fois la force d'adhérence et la variation dimensionnelle. En ajustant la durée du processus, la densité du courant ou la préparation de la surface, ils peuvent obtenir des revêtements durables qui restent dans les limites de la précision.

Vous cherchez à maintenir vos pièces revêtues dans des tolérances étroites ? Chez Shengen, nous sommes spécialisés dans la fabrication de tôles de précision avec des processus de revêtement qui maintiennent la précision tout en offrant une protection solide. Téléchargez vos fichiers CAO ou contactez notre équipe dès maintenant pour obtenir un devis personnalisé et des commentaires d'experts sur vos pièces revêtues.

FAQ

Comment calculer la tolérance de l'épaisseur du revêtement ?

Pour calculer la tolérance de l'épaisseur du revêtement, commencez par mesurer l'accumulation moyenne du revêtement et comparez-la à la tolérance prévue. Par exemple, si un revêtement ajoute 20 microns par côté et que votre tolérance est de ±10 microns, le processus doit rester dans cette limite.

Quel revêtement a le moins d'impact sur les dimensions de la pièce ?

Les revêtements de conversion, tels que le chromate ou le phosphate, ont l'effet le moins négligeable sur la taille des pièces. Ces revêtements forment des couches chimiques fragiles, généralement d'une épaisseur inférieure à 2 microns. Ils améliorent la résistance à la corrosion et l'adhérence de la peinture tout en minimisant les changements dimensionnels.

Les revêtements peuvent-ils être appliqués de manière sélective afin d'éviter les modifications dimensionnelles ?

Oui. Les techniques de masquage peuvent empêcher l'application de revêtements sur des zones spécifiques qui ne doivent pas être recouvertes. Les filetages, les trous ou les surfaces à ajustement serré peuvent être recouverts de bouchons, de rubans ou de protections personnalisées au cours du processus. Cela permet de protéger le reste de la pièce tout en maintenant la précision dimensionnelle des zones critiques.

Comment éviter les déformations dimensionnelles pendant le durcissement ?

La distorsion peut être minimisée par un contrôle minutieux de la température et de la fixation. Évitez de chauffer ou de refroidir rapidement, ce qui peut entraîner une dilatation inégale ou un gauchissement. Soutenez les pièces uniformément à l'intérieur du four pour maintenir leur forme. Dans la mesure du possible, choisissez des revêtements qui durcissent à des températures plus basses afin de réduire les contraintes thermiques sur les pièces minces ou complexes.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.