De nombreux fabricants sont confrontés à des pièces complexes présentant des formes ou des courbes changeantes. Les méthodes de tournage standard laissent souvent des traces ou des surfaces rugueuses. Ces problèmes peuvent entraîner une augmentation des retouches, des délais d'exécution plus longs et des coûts supplémentaires. Le tournage de contours résout ces problèmes. Il vous permet de créer des formes lisses et fluides sur un tour avec un minimum de finition manuelle.

Si vous souhaitez créer des pièces aux courbes douces ou aux formes complexes, le tournage de contour peut vous aider à y parvenir. Découvrez ci-dessous comment il fonctionne et pourquoi il est important.

Qu'est-ce que le Contour Turning? ?

Le tournage de contours est un processus de tournage dans lequel l'outil de coupe se déplace simultanément dans les axes X et Z. Ce mouvement multiaxial permet à l'outil de suivre une trajectoire courbe ou angulaire spécifique. Ce mouvement multiaxial permet à l'outil de suivre une trajectoire courbe ou angulaire spécifique. L'objectif est de créer des formes lisses, telles que des arcs, des bords arrondis ou des profils inclinés, sur une pièce en rotation.

Contrairement au tournage droit, où l'outil effectue des coupes simples le long d'un seul axe, le tournage de contour permet d'obtenir des géométries plus complexes. La forme de la pièce finale dépend de la manière dont la trajectoire de l'outil est programmée.

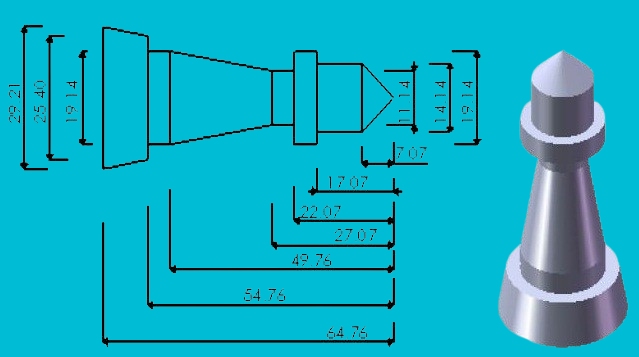

Cette méthode est particulièrement efficace pour les pièces dont le diamètre varie, comme les arbres à cames, les buses ou les connecteurs personnalisés. Elle est le plus souvent réalisée sur des tours à commande numérique pour un meilleur contrôle et une plus grande précision.

Comment fonctionne le tournage des contours ?

Le tournage des contours suit un processus simple qui garantit des résultats précis. Voici comment cela fonctionne en pratique.

Étape 1 : Préparation de la pièce

Commencez par un matériau brut cylindrique, souvent une barre ronde ou une ébauche forgée, qui est coupée à une longueur légèrement supérieure à celle de la pièce finale (généralement avec un supplément de 2 à 5 mm pour le dressage et le maintien). Montez la pièce solidement dans un mandrin à trois ou quatre mors, en veillant à une bonne concentricité.

Nettoyez la surface avec un dégraissant ou un solvant à base d'alcool pour éliminer les huiles ou l'oxydation. Pour les pièces de haute précision, il est essentiel de vérifier la rectitude à l'aide d'un comparateur ou de blocs en V.

Étape 2 : Sélection et configuration des outils

Sélectionnez un outil de coupe correspondant à la forme souhaitée. La taille, la forme et le revêtement de la pointe de l'outil doivent correspondre au matériau et au type de finition souhaité. Par exemple, utilisez un outil dont le rayon de la pointe est compris entre 0,4 mm et 0,8 mm pour les travaux de contour général.

Installez l'outil dans le porte-outil et réglez-le sur l'axe de la machine. Utilisez un dispositif de réglage de l'outil ou alignez-le manuellement. Le réglage de l'outil doit être court et solide pour réduire les vibrations.

Étape 3 : Programmer le tour CNC

Utilisez un logiciel de FAO ou un code G pour créer le parcours de l'outil. Le programme doit contrôler les mouvements X et Z pour qu'ils correspondent à la forme de la pièce. Réglez la profondeur de coupe, la vitesse d'avance et la vitesse de la broche en fonction du matériau.

Voici quelques paramètres de base :

- Acier doux : 300-500 SFM (surface feet per minute)

- Acier inoxydable : 150-250 SFM

- Vitesse d'avance : 0,05-0,2 mm par tour

Vérifiez deux fois le code avant de l'exécuter. Même de petites erreurs peuvent entraîner le blocage de l'outil ou la mise au rebut de pièces. Si ce travail se répète, sauvegardez le programme pour la prochaine fois.

Étape 4 : Essai et simulation (facultatif mais recommandé)

Commencez par effectuer une simulation. Cette opération peut être effectuée dans le logiciel de FAO ou sur le contrôleur de la CNC. Elle vous aide à visualiser les mouvements de l'outil et à identifier les problèmes éventuels.

Vous pouvez également effectuer un essai à blanc sur la machine. Au cours de cette étape, l'outil se déplace dans le programme sans couper la pièce. Elle vous permet de confirmer la trajectoire de l'outil, le dégagement et le mouvement de la tourelle. Lors de cette vérification, utilisez toujours la vitesse lente et le mode pas à pas.

Étape 5 : Exécuter l'opération de retournement

Une fois que tout semble en ordre, démarrez la machine et exécutez le programme. Observez le processus. Assurez-vous que l'outil coupe en douceur et que les copeaux sont évacués.

Recherchez des signes d'usure de l'outil, des vibrations ou des bruits. Réglez l'avance ou la vitesse si nécessaire. Après la découpe, arrêtez la machine et retirez la pièce. Mesurez la taille et vérifiez la forme pour vous assurer qu'elle correspond au dessin.

Types d'opérations de tournage de contour

Le tournage de contours comprend plusieurs méthodes. Chacune est utilisée en fonction de la forme de la pièce et de la zone à découper. Ces méthodes permettent aux machinistes de créer différents types de profils.

Tournage de contour extérieur

Cette méthode est utilisée pour façonner l'extérieur d'une pièce ronde. L'outil de coupe se déplace le long de la surface extérieure pour créer des courbes, des angles ou des marches.

Il est couramment utilisé pour des pièces telles que les arbres, les manchons et les boîtiers. Ce procédé permet de réaliser des formes détaillées tout en conservant une surface lisse.

Comme l'outil travaille à l'extérieur, il est plus facile d'enlever les copeaux et de maintenir l'outil dans la bonne position. C'est pourquoi cette méthode est largement utilisée dans de nombreux ateliers.

Tournage de contours internes

Cette méthode est utilisée pour découper des formes à l'intérieur d'un trou ou d'une ouverture. L'outil de coupe se déplace à l'intérieur et suit une trajectoire courbe ou angulaire.

Il est souvent utilisé pour créer des alésages, des rainures ou des cônes intérieurs. Ce type de travail nécessite des outils plus petits et une planification plus minutieuse.

Comme l'outil travaille à l'intérieur de la pièce, l'espace est restreint. Les copeaux peuvent s'accumuler rapidement. Une bonne installation et un débit de liquide de refroidissement adéquat sont essentiels pour que tout se passe bien.

Tournage de profilés complexes

Cette méthode combine à la fois la coupe interne et la coupe externe. L'outil suit une trajectoire qui comprend plusieurs formes, telles que des courbes, des cônes et des changements d'échelons.

Elle est souvent utilisée pour des pièces sur mesure, telles que des connecteurs ou des arbres à sections multiples. La machine doit suivre une trajectoire précise pour éviter les collisions et maintenir une grande précision.

Ce processus repose sur un programme CNC bien conçu et une sélection d'outils appropriée. Il peut être plus long à mettre en place, mais il permet de gagner du temps en finissant la pièce en une seule étape.

Avantages du tournage de contour

Le tournage de contour offre plusieurs avantages par rapport aux méthodes de tournage de base. Il permet aux ateliers de respecter des spécifications plus strictes, d'améliorer la qualité et de réduire les étapes de production.

Usinage de profils complexes

Le tournage de contours permet d'usiner des pièces avec des courbes, des cônes et des formes mixtes. Il n'est pas nécessaire de procéder à des réglages multiples ou à des montages personnalisés. Un seul programme CNC peut découper des profils détaillés en une seule opération. Il offre une plus grande liberté dans la conception des pièces sans augmenter les coûts.

Précision et cohérence accrues

La commande CNC permet un mouvement exact de l'outil le long des axes X et Z. Cela garantit que chaque coupe suit la même trajectoire. Cela garantit que chaque coupe suit la même trajectoire. Par conséquent, le tournage de contours offre une grande cohérence d'une pièce à l'autre. Les tolérances restent étroites, même pour les longs tirages.

Meilleur état de surface

Comme l'outil se déplace en douceur le long du contour, il y a moins de pas ou de marques d'outil. Avec des avances, des vitesses et une géométrie d'outil appropriées, le tournage de contours produit des pièces propres, surfaces polies. Cela réduit ou supprime la nécessité d'un polissage ou d'un broyage supplémentaire.

Efficacité temporelle pour les formes complexes

Au lieu de changer d'outil ou de repositionner la pièce, le tournage de contour permet de créer la forme complète en une seule passe. Il combine ébauche et finition sur le même chemin. Cela permet de gagner du temps, de réduire les manipulations et d'accélérer la production.

Applications du tournage de contour

Le tournage de contours permet de résoudre de véritables problèmes de fabrication dans tous les secteurs d'activité. Voici où il apporte le plus de valeur ajoutée :

Aérospatiale

Les pièces aérospatiales présentent souvent des sections coniques, des transitions douces et des dimensions critiques. Le tournage de contour est utilisé pour usiner les composants de turbines, les pièces de trains d'atterrissage et les connecteurs structurels. Il permet aux fabricants de respecter des tolérances strictes tout en conservant une qualité de surface élevée.

Automobile

Dans le secteur automobile, le tournage de contours est utilisé pour fabriquer des arbres à cames, des tiges de direction, des axes de suspension et des pièces de soupapes. Ces pièces ont besoin de courbes précises pour fonctionner correctement. Le tournage de contours réduit le temps de préparation et assure l'uniformité de chaque pièce.

Composants de dispositifs médicaux

Les outils et les implants médicaux présentent souvent des formes arrondies et des détails mineurs complexes. Les pièces telles que les poignées chirurgicales, les implants orthopédiques et les composants dentaires nécessitent des finitions lisses et des tolérances étroites. Il permet de répondre aux normes de qualité strictes exigées dans les applications médicales.

Production de moules et de matrices

Pièces pour moules et matrices nécessitent souvent des formes courbes et des détails fins, en particulier pour les moulage par injection ou moulage sous pression. Le tournage de contours permet de former ces caractéristiques directement sur des plaquettes rondes ou des broches. Il réduit le polissage manuel et permet aux fabricants d'outils de répondre plus rapidement aux spécifications de conception.

Meilleures pratiques pour un tournage de contour efficace

Pour obtenir les meilleurs résultats dans le tournage de contours, il faut une planification minutieuse et une installation bien structurée. Voici quelques bonnes pratiques pour assurer l'efficacité et la précision de votre opération.

Utiliser la bonne géométrie d'outil

Le choix de la bonne géométrie de l'outil est essentiel pour produire des profils précis. Le rayon du nez de l'outil doit correspondre au niveau de détail du contour :

- Utiliser un petit rayon de nez (par exemple, 0,2-0,4 mm) pour les angles aigus et les rayons étroits.

- Utiliser un rayon du nez plus grand (par exemple, 0,8-1,2 mm) pour des transitions plus douces et une meilleure finition de la surface.

L'usure de l'outil a un impact significatif sur la qualité de la surface et la précision des dimensions. Inspectez régulièrement les plaquettes à la loupe. Recherchez les signes d'usure des flancs, d'écaillage ou d'arête rapportée (BUE). Remplacez les plaquettes usées avant qu'elles n'atteignent un niveau d'usure critique afin d'éviter les mauvaises finitions ou les dérives dimensionnelles.

Optimiser les paramètres de coupe

La vitesse de coupe (SFM), la vitesse d'avance (mm/tr) et la profondeur de coupe (DOC) doivent être ajustées en fonction du matériau de la pièce et du type d'outil. Par exemple :

- Acier inoxydable peuvent nécessiter des vitesses plus lentes (150-250 SFM) pour contrôler la chaleur et l'usure.

- Aluminium permet des vitesses plus élevées (jusqu'à 600-1000 SFM) mais nécessite des outils tranchants et une bonne évacuation des copeaux.

Utiliser les valeurs recommandées par le fabricant comme point de départ. Ajustez les paramètres en fonction de la géométrie de la pièce, de la durée de vie de l'outil et des résultats de l'état de surface afin d'optimiser les performances. Évitez les vitesses de broche ou les avances excessives, qui peuvent entraîner un broutage de l'outil, des vibrations ou une défaillance rapide de la plaquette.

Dans la mesure du possible, utilisez le mode "vitesse de surface constante" (CSS) dans la programmation de la CNC. Ce mode ajuste automatiquement la vitesse de la broche en fonction du diamètre de la pièce, ce qui garantit des conditions de coupe homogènes le long des surfaces incurvées.

Donner la priorité à un bon maintien en position de travail

Une fixation sûre et rigide est essentielle pour éviter les déformations ou les vibrations pendant le tournage. Utilisez des mandrins à trois mors de précision, des pinces de serrage ou des fixations personnalisées qui offrent une prise ferme sans déformer la pièce.

Vérifier l'alignement de la pièce à l'aide d'un comparateur. Le faux-rond total doit rester inférieur à 0,01 mm pour les travaux de haute précision. Un serrage inadéquat ou un montage décentré peut entraîner une conicité, une ovalisation ou un bavardage de la surface.

Pour les pièces à parois minces ou délicates, envisagez des mâchoires souples ou le soutien d'un centre actif ou d'une contre-pointe pour réduire la déformation sous la pression de coupe.

Conclusion

Le tournage de contours est un procédé de tour CNC utilisé pour découper des profils courbes, angulaires ou complexes sur des pièces rondes. Il s'agit de contrôler l'outil sur deux axes pour qu'il suive une trajectoire régulière et programmée. Cette méthode permet de produire des pièces mécaniques avec une plus grande précision, des finitions plus nettes et moins d'étapes.

Besoin d'aide pour l'usinage de pièces courbes personnalisées ou de profils complexes ? Contactez-nous dès aujourd'hui pour obtenir l'aide d'experts et des devis rapides pour votre prochain projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.