Lorsqu'une pièce métallique ne s'ajuste pas correctement après avoir été pliée, il s'agit souvent d'un contretemps. Cette petite mesure peut compromettre l'ensemble du résultat. Si l'on ne sait pas comment le recul affecte la longueur du pliage, les pièces finales risquent d'être trop courtes ou trop longues. Pour éviter ces problèmes, il est essentiel de comprendre ce qu'est le recul et comment le calculer correctement.

Le recul peut paraître simple, mais il contrôle beaucoup de choses en coulisses. Examinons de plus près comment il est utilisé et comment vous pouvez le calculer correctement.

Qu'est-ce que le retrait de la tôle ?

Le retrait de la tôle est la distance entre le sommet du pli et le début de la bride. Il comprend une partie du rayon de courbure et de l'épaisseur du matériau. Cette mesure permet de définir la quantité de matériau utilisée dans le pli.

En l'absence de recul, la disposition à plat ne correspondra pas à la pièce pliée finale. Par exemple, si vous ne tenez pas compte du retrait, le pliage peut pousser la bride trop loin vers l'intérieur ou vers l'extérieur. Cela entraîne des erreurs de taille, de forme et d'emplacement des trous.

La valeur du retrait varie en fonction de l'épaisseur du matériau, du rayon de courbure intérieur et de l'angle de la courbure.

Concepts clés du retrait de la tôle

Le recul est associé à d'autres facteurs de cintrage. Pour l'appliquer correctement, vous devez savoir comment le rayon de courbure, le facteur K et le type de matériau l'affectent.

Rayon de courbure et relation avec le recul

Le rayon de courbure est la courbe intérieure du pli. Elle a un impact direct sur l'étirement du métal pendant le pliage.

Plus le rayon de courbure augmente, plus la quantité de matériau utilisée dans l'arc est importante. Cela signifie que le retrait augmente également. Un rayon plus petit entraîne une courbure plus serrée, de sorte que le retrait est plus court.

Comprendre le facteur K et l'axe neutre

Le Facteur K est le rapport qui vous indique où se situe l'axe neutre dans le matériau.

L'axe neutre est l'endroit de l'épaisseur qui ne s'étire pas et ne se comprime pas pendant le pliage. Il se situe généralement entre 30% et 50% de l'épaisseur à partir de la surface intérieure.

Le facteur K influe sur le calcul de la tolérance de pliage et du retrait. Un facteur K faible signifie plus de compression. Un facteur plus élevé signifie plus d'étirement. Par conséquent, une modification du facteur K change la quantité de métal utilisée dans le coude.

Comment le type de matériau influence-t-il les valeurs de retrait? ?

Les matériaux ne se comportent pas tous de la même manière lorsqu'ils sont pliés. Les métaux mous comme l'aluminium s'étirent davantage que les métaux durs comme l'acier inoxydable.

Cela affecte le rayon de courbure et le facteur K. Par conséquent, le type de matériau modifie le retrait même si l'épaisseur et l'angle restent identiques.

Par exemple, le cintrage de l'aluminium peut nécessiter un rayon intérieur plus important pour éviter les fissures. Cela augmente la perte de temps. En revanche, l'acier doux peut supporter un pliage plus serré, ce qui entraîne un recul moins important.

Le recul par rapport à d'autres termes de cintrage

Le recul est souvent confondu avec d'autres termes de cintrage. Chacun d'entre eux joue un rôle différent dans la disposition du motif plat. Il est utile de les comparer.

Marge de recul par rapport à la marge de flexion

Le recul mesure la distance en ligne droite entre le sommet du coude et le début de la bride. Il est utilisé pour placer correctement les lignes de pliage.

Allocation de pliage est la longueur de l'arc du coude lui-même. Elle indique la quantité de matière consommée par le pli lorsque vous le formez.

Le recul permet de définir le point de départ du pli. La marge de pliage permet de déterminer la quantité de matériau nécessaire à l'intérieur du pli. Ces deux éléments sont utilisés ensemble lors du calcul de la longueur du plat.

Vous pouvez l'envisager de la manière suivante :

- Le recul vous indique où commencer à plier

- La surépaisseur de pliage indique la longueur du pliage.

Déduction du recul ou de la courbure

La déduction de la courbure est utilisée pour déterminer de combien la longueur du motif plat doit être inférieure à la somme des longueurs des brides.

Le recul fait partie des éléments qui permettent de calculer la déduction pour flexion. La formule de calcul de la déduction de la courbure inclut souvent les reculs :

Déduction de la courbure = 2 × retrait - allocation de la courbure

Ainsi, alors que le recul mesure la géométrie, la déduction de la courbure est un ajustement final qui permet d'aplatir une courbure 3D en un modèle 2D. Elle permet d'obtenir des dimensions de brides précises après le cintrage.

Calcul du retrait de la tôle

Pour créer des motifs plats précis, vous devez calculer correctement les marges de recul. Il faut d'abord savoir si l'on utilise des dimensions intérieures ou extérieures et comment le facteur K s'intègre dans l'équation.

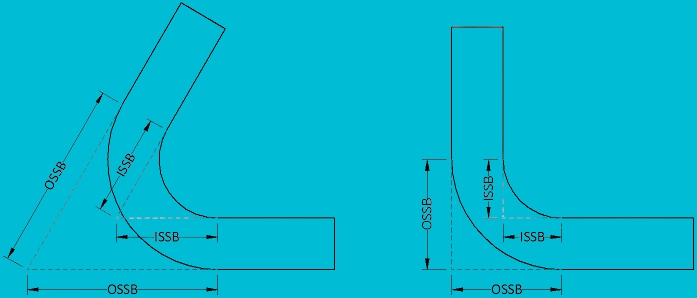

Calcul du retrait extérieur

Le retrait extérieur est utilisé lorsque les deux brides sont mesurées par rapport au bord extérieur de la bride. Il comprend le rayon de courbure intérieur et l'épaisseur du matériau.

La formule est la suivante :

Retrait extérieur (OSSB) = (T + R) × tan(A ÷ 2)

Où ?

- T est l'épaisseur du matériau

- R est le rayon de courbure intérieur

- A est l'angle de courbure

Cette méthode fonctionne bien lorsque l'on travaille à partir des dimensions extérieures de la pièce finie.

Calcul du retrait intérieur

Le retrait intérieur est utilisé lorsque les dimensions de la bride sont mesurées à partir de l'intérieur du coude. Cette méthode soustrait le rayon de courbure.

La formule est la suivante :

Marge de recul intérieure = R × tan(A ÷ 2)

C'est plus simple, mais cela ne fonctionne que lorsque vous concevez des dimensions intérieures.

Si vous utilisez un logiciel de CAO, il utilise généralement l'un ou l'autre par défaut. Le fait de savoir lequel il utilise permet d'éviter toute confusion.

Comment utiliser le facteur K dans les calculs?

Le facteur K ne fait pas directement partie des formules de retrait. Cependant, il influe sur la marge de pliage, qui est liée aux marges de recul lors du calcul des modèles plats.

Si vous connaissez le facteur K, vous pouvez calculer la tolérance de pliage :

Indemnité de flexion = A × (π ÷ 180) × (R + K × T)

Ensuite, il faut utiliser cette marge de flexion dans la formule de déduction de la flexion :

Déduction de la courbure = 2 × retrait - allocation de la courbure

Ce processus vous permet de travailler à rebours à partir des dimensions finies des brides pour créer une disposition plane.

Exemples de calculs courants de la marge de recul

Exemple 1 :

Épaisseur du matériau : 1,5 mm

Rayon intérieur : 2 mm

Angle de courbure : 90

Retrait = (1,5 + 2) × tan(90 ÷ 2)

Recul = 3,5 × tan(45)

Recul ≈ 3,5 mm

Exemple 2 :

Épaisseur du matériau : 2 mm

Rayon intérieur : 2 mm

Angle de courbure : 60

Recul = (2 + 2) × tan(30)

Recul ≈ 4 × 0,577

Retrait ≈ 2,31 mm

Ces exemples illustrent comment un léger changement d'angle ou d'épaisseur modifie le retrait. Il faut toujours faire des calculs pour chaque nouvelle pièce.

Calculateur de retrait de tôle

Facteurs influençant le retrait de la tôle

Plusieurs variables influencent les reculs. Si l'une d'entre elles change, la longueur de plat calculée peut être erronée. Le contrôle de ces facteurs permet de garantir la précision de vos pièces.

Angle de pliage

L'angle de courbure a un impact direct sur le recul. Plus l'angle augmente, plus le matériau s'étire. Cela augmente le retrait. Un coude de 90° aura un recul plus faible qu'un coude de 135° avec le même matériau et le même rayon.

Pour chaque angle, la valeur de la tangente dans la formule change. C'est ce qui fait que la différence de recul est perceptible.

Rayon de courbure

Le rayon de courbure modifie également le recul. Un rayon plus grand augmente la longueur de l'arc. Cela étire davantage le matériau. Cela pousse la bride vers l'extérieur et augmente le retrait.

Les rayons plus serrés nécessitent moins de matériau, de sorte que les inconvénients sont moins importants. Mais les courbes plus serrées risquent aussi de se fissurer, en particulier dans les matériaux plus durs.

Le choix de l'outillage contrôle le rayon de courbure. Ainsi, le choix du poinçon et de la matrice influe sur la valeur finale du recul.

Épaisseur de matériau

Les matériaux plus épais ont besoin de plus d'espace pour se plier. Ce volume supplémentaire signifie qu'une plus grande quantité de métal entre dans l'arc. Le recul augmente avec l'épaisseur du matériau. Si vous passez d'une épaisseur de 1 mm à 2 mm, le recul ne doublera pas exactement, mais il augmentera considérablement.

Vérifiez toujours l'épaisseur du matériau avant de le plier. Un petit changement peut entraîner d'importants problèmes de mise en page.

Retour élastique et compensation

Dos d'âne se produit lorsque le métal tente de reprendre sa forme plate après le pliage. Cela modifie l'angle de pliage final et affecte le recul réel. Certains matériaux, comme l'acier inoxydable, présentent un retour élastique plus important que d'autres. Il se peut que vous deviez surplier légèrement le pliage pour atteindre l'angle cible.

Cette compensation modifie l'angle de courbure effectif dans la formule. Cela signifie que le calcul du recul doit tenir compte de l'angle compensé, et non de l'angle de conception.

Allocation de coude et déduction de coude

Le recul est étroitement lié à la marge de pliage et à la déduction de pliage. Si votre surépaisseur de pliage est trop faible, les longueurs de vos brides seront courtes. Si elle est trop importante, elles seront trop longues. Dans un cas comme dans l'autre, le point de départ du coude est modifié, ce qui modifie le retrait requis.

Vous pouvez utiliser des tableaux de surépaisseur de pliage connus pour vérifier vos valeurs. Vous pouvez également tester des pièces et mesurer ce qui fonctionne le mieux. L'alignement des trois valeurs - recul, surépaisseur de pliage et déduction de pliage - permet d'obtenir le motif plat le plus précis.

Erreurs courantes liées au recul

Les erreurs de calcul du recul entraînent un mauvais ajustement des pièces, des retouches et un gaspillage de matériaux. Éviter ces erreurs permet de gagner du temps et d'améliorer la précision des pièces.

Ignorer le retour élastique des matériaux

Les matériaux tels que l'aluminium ou l'acier inoxydable ont tendance à revenir en arrière plus que d'autres. Si vous calculez le retrait à l'aide de l'angle de conception, mais que le métal revient en arrière, votre courbure sera incorrecte. Le résultat est une bride trop courte ou trop longue.

Tenez toujours compte du retour élastique en ajustant l'angle de pliage dans vos calculs ou en programmant le surpli dans votre configuration de presse plieuse.

Hypothèses incorrectes concernant l'angle de courbure

Certains fabricants supposent que tous les coudes sont exactement à 90°, mais ce n'est souvent pas le cas. Un coude à 92° ou 88° modifie suffisamment le retrait pour entraîner un désalignement de la pièce.

Mesurez toujours l'angle réel que vous prévoyez de former, et pas seulement celui qui figure sur le dessin. De cette façon, vos entrées de formule sont correctes et votre pièce finale correspondra à votre modèle plat.

Ne pas tenir compte des variations de l'outillage

L'outillage influe sur le rayon de courbure. Un poinçon ou une matrice différents modifient le rayon intérieur, ce qui modifie le recul. L'utilisation d'une matrice avec une ouverture plus grande augmente le rayon de courbure. Cela augmente également le recul. Si vous ne mettez pas à jour vos calculs, votre pièce sera trop longue.

Veillez à confirmer la configuration de votre outillage avant de procéder au pliage. Même un léger changement de rayon modifie la quantité de matériau utilisée dans le pliage.

Conclusion

Le recul de la tôle est une valeur clé du pliage. Le recul permet de calculer la longueur à plat avant le pliage. Il dépend de l'angle de pliage, de l'épaisseur du matériau, du rayon de pliage et du retour élastique. L'utilisation du bon recul garantit des pliages précis et réduit les erreurs. Elle permet également une meilleure planification, moins d'ajustements et des résultats de production plus nets.

Vous voulez des pièces de tôlerie précises sans tâtonnements ? Nous contacter pour obtenir l'aide d'experts et des solutions de pliage rapides et fiables adaptées à votre projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.