Les machines CNC traditionnelles à 3 axes limitent la complexité des pièces et l'efficacité de la production. De nombreux fabricants ont du mal à créer des géométries complexes et à maintenir des tolérances serrées sur des composants complexes. L'usinage CNC à 4 axes résout ces problèmes en ajoutant le mouvement de rotation, ce qui permet des coupes plus sophistiquées et de meilleurs états de surface en un seul réglage.

En explorant les capacités de l'usinage à 4 axes, vous pouvez améliorer vos processus de conception et optimiser l'efficacité de votre production. Approfondissons ses caractéristiques et ses avantages.

Qu'est-ce que l'usinage 4 axes ?

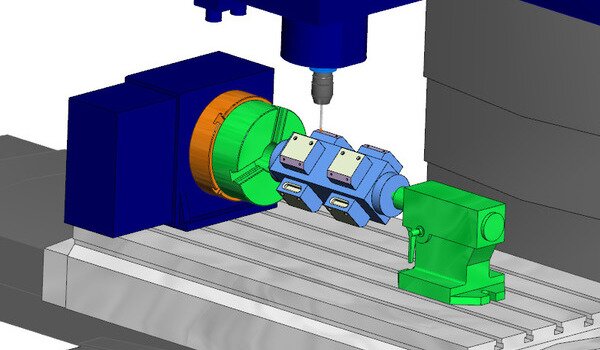

L'usinage 4 axes consiste à utiliser une machine CNC qui fonctionne sur quatre axes : X, Y, Z et un axe de rotation supplémentaire appelé axe A. Cette configuration permet à la pièce de tourner autour de l'axe X, ce qui permet à la machine d'accéder à plusieurs côtés de la pièce sans avoir à la repositionner manuellement.

Par conséquent, les fabricants peuvent réaliser des conceptions complexes et des tolérances plus étroites plus efficacement qu'avec l'usinage traditionnel à 3 axes.

Comment fonctionne une machine CNC à 4 axes ?

L'usinage à 4 axes révolutionne la fabrication en permettant des conceptions plus complexes et une production plus efficace. La compréhension de ses mécanismes et de ses étapes peut améliorer considérablement vos capacités d'usinage et vos résultats.

Étape 1 : Conception CAO

Le processus commence par la création d'une conception à l'aide d'un logiciel de CAO. Les ingénieurs créent un modèle 3D qui montre la forme et les dimensions de la pièce.

Étape 2 : Chemin CAM

Ensuite, la conception est transférée au logiciel de FAO, qui génère un parcours qui guide l'outil de coupe pendant l'usinage.

Étape 3 : Mise en place

Au cours de cette étape, l'opérateur prépare la machine CNC. Il fixe solidement la pièce à usiner et installe les outils de coupe nécessaires.

Étape 4 : Usinage

Elle se déplace simultanément le long des axes X, Y et Z tout en faisant tourner la pièce autour de l'axe A. La machine enlève continuellement de la matière, façonnant la pièce selon les spécifications définies dans la conception CAO.

Étape 5 : Finition

Après l'usinage, des opérations de finition sont effectuées. Il peut s'agir de nettoyage et de ébavurage pour s'assurer que la pièce répond aux normes de qualité.

Types de machines CNC à 4 axes

Chaque type de machine 4 axes répond à des besoins de fabrication spécifiques. Le bon choix dépend de la géométrie de la pièce et des objectifs de production.

Machine CNC à 3+1 axes

L'axe 3+1 Machine CNC comporte un quatrième axe qui ne fonctionne pas simultanément avec les trois autres. Au contraire, l'axe A permet à la pièce de tourner dans des positions spécifiques.

Cette configuration est idéale pour les tâches de haute précision telles que le perçage et l'usinage. gravureoù le mouvement continu n'est pas nécessaire.

Usinage CNC vertical à 4 axes

Dans l'usinage CNC vertical à 4 axes, la broche est orientée verticalement et fonctionne perpendiculairement à la pièce à usiner. Cette configuration permet d'usiner du haut vers le bas, ce qui offre une excellente visibilité de la zone de coupe.

Il est particulièrement utile pour forage et le fraisage de surfaces planes, ce qui en fait un choix privilégié dans l'aérospatiale et les appareils médicaux.

Usinage CNC horizontal à 4 axes

L'usinage CNC horizontal à 4 axes se caractérise par une broche orientée horizontalement et parallèle à la pièce à usiner. Cette conception est bien adaptée à l'usinage de matériaux lourds ou encombrants, ce qui la rend populaire dans des industries telles que l'automobile et l'aérospatiale.

L'orientation horizontale améliore l'efficacité de l'enlèvement des copeaux, ce qui permet d'obtenir des pièces de haute précision.

Fraiseuses CNC à 4 axes

Les machines CNC à 4 axes améliorent les capacités de fraisage traditionnelles en incorporant un axe A pour la rotation. Cela permet de réaliser des opérations de fraisage précises sans avoir à repositionner manuellement la pièce à usiner.

Ces machines sont largement utilisées pour créer des dessins complexes, tels que des rainures et des engrenages hélicoïdaux, et pour traiter efficacement des formes cylindriques ou asymétriques.

Défonceuses CNC à 4 axes

Les fraiseuses CNC à 4 axes sont spécialement conçues pour l'usinage de matériaux souples tels que les métaux légers et le bois. L'axe A permet à la pièce de tourner sur des surfaces courbes ou cylindriques, ce qui est idéal pour des applications telles que les pieds de meubles et les sculptures artistiques.

Ces défonceuses sont appréciées dans les secteurs du travail du bois et de la conception en raison de leur vitesse et de leur efficacité.

Tours CNC à 4 axes

Les tours CNC à 4 axes combinent des opérations de tournage avec des capacités de fraisage en utilisant l'axe A pour la rotation ou les coupes angulaires. Ils sont couramment utilisés pour la fabrication de bagues, d'arbres et de tuyaux.

L'axe supplémentaire permet de créer des caractéristiques complexes telles que des plats, des fentes ou des rainures sans changer de machine, ce qui augmente considérablement l'efficacité.

Avantages de l'usinage 4 axes

L'usinage 4 axes offre de nombreux avantages qui améliorent les processus de fabrication. Comprendre ces avantages peut vous aider à tirer parti de cette technologie pour améliorer la précision, l'efficacité et la polyvalence de vos projets.

Précision et exactitude accrues

L'usinage à 4 axes améliore considérablement la précision par rapport aux systèmes à 3 axes. L'axe A rotatif permet un contrôle plus étroit, produisant des pièces avec des tolérances plus élevées, ce qui est vital dans des industries telles que l'aérospatiale et la fabrication médicale.

Efficacité de production accrue

L'usinage à 4 axes améliore l'efficacité en permettant d'usiner plusieurs faces d'une pièce en une seule fois. Cela réduit le repositionnement manuel, accélère les temps de production et diminue les coûts d'exploitation.

Capacités renforcées

Le quatrième axe permet de créer des formes complexes et des dessins compliqués. Cette capacité permet aux fabricants d'explorer des solutions innovantes qui seraient difficiles à mettre en œuvre avec une machine à trois axes.

Polyvalence des matériaux et des applications

L'usinage à 4 axes permet de travailler avec différents matériaux, y compris les métaux et les plastiques. Cette polyvalence lui permet de s'adapter à de nombreuses applications, des pièces automobiles aux appareils médicaux, et de répondre efficacement aux divers besoins des projets.

Quelles sont les limites de la CNC à 4 axes ?

Si les machines CNC à 4 axes offrent de nombreux avantages, elles présentent également des limites. Comprendre ces défis peut vous aider à prendre des décisions éclairées quant à leur adéquation à vos projets.

Coûteux

L'une des principales limites des machines CNC à 4 axes est leur coût élevé. L'achat et l'installation de ces machines peuvent représenter un investissement important pour toute entreprise. Bien qu'elles offrent une efficacité et des capacités avancées, la mise de fonds initiale peut constituer un obstacle pour les petites entreprises.

Besoin d'opérateurs qualifiés

Les machines CNC à 4 axes nécessitent des opérateurs qualifiés pour la configuration, la programmation et la surveillance. Bien que ces machines automatisent de nombreux processus, la complexité de l'utilisation d'un système à 4 axes signifie que les opérateurs ont besoin d'une formation spécialisée.

Géométrie limitée

Malgré leurs avantages, les machines CNC à 4 axes ont des limites en ce qui concerne certaines géométries. Elles peuvent être confrontées à des angles et des formes complexes qu'une machine à 5 axes pourrait traiter plus efficacement.

Programmation complexe

La programmation de l'usinage CNC à 4 axes est plus complexe que celle des systèmes traditionnels à 3 axes. L'ajout d'un quatrième axe introduit de nouvelles variables, ce qui nécessite des compétences de programmation plus avancées.

Applications de l'usinage 4 axes

L'usinage à 4 axes trouve des applications dans diverses industries :

- Aérospatiale: Production de structures légères à géométrie complexe.

- Automobile: Création de composants nécessitant une grande précision et une grande durabilité.

- Dispositifs médicaux: Fabrication de pièces complexes répondant à des normes réglementaires strictes.

- Produits de consommation: Concevoir des produits uniques qui se distinguent sur le marché.

Comparaison entre l'usinage 3 axes, 4 axes et 5 axes

En matière d'usinage CNC, il est essentiel de comprendre les différences entre les systèmes à 3, 4 et 5 axes pour optimiser les processus de production. Chaque type de système offre des capacités uniques, ce qui les rend adaptés à différentes applications et à la complexité de la conception des pièces.

Axes de mouvement

- Usinage 3 axes: Fonctionne selon les axes X, Y et Z. Le mouvement est limité à ces trois directions. Les mouvements sont limités à ces trois directions, ce qui permet de réaliser des pièces plus simples.

- Usinage 4 axes: Ajoute un quatrième axe (axe A) qui permet à la pièce de tourner, ce qui permet d'accéder à plusieurs côtés sans avoir à la repositionner. Cela améliore la flexibilité pour les géométries plus complexes.

- Usinage 5 axes: Incorpore deux axes de rotation supplémentaires (B et C), ce qui permet à l'outil de coupe d'approcher la pièce à usiner sous pratiquement n'importe quel angle. Cette capacité est idéale pour les conceptions très complexes et les formes complexes.

Complexité des pièces

- Usinage 3 axes: Idéal pour les formes simples et les surfaces planes. Les géométries complexes nécessitent davantage de réglages, ce qui peut entraîner une accumulation d'erreurs.

- Usinage 4 axes: Convient aux pièces moyennement complexes. Il peut traiter des caractéristiques sur plusieurs faces, mais peut nécessiter un repositionnement pour les dessins complexes.

- Usinage 5 axes: Capable de produire des pièces très complexes en une seule fois. Elle permet de réaliser des géométries avancées qui seraient difficiles, voire impossibles, avec des machines à axe inférieur.

Efficacité de la production

- Usinage 3 axes: Généralement plus lent en raison des multiples réglages nécessaires pour les pièces complexes. Chaque réglage introduit des erreurs potentielles et augmente le temps de production.

- Usinage 4 axes: Offre une efficacité accrue par rapport aux systèmes à 3 axes en réduisant les temps de réglage et en permettant des processus d'usinage plus continus.

- Usinage 5 axes: L'option la plus efficace, car elle minimise les réglages et le temps d'usinage. Elle permet de réaliser des pièces complexes plus rapidement grâce à la coupe multidirectionnelle simultanée.

Complexité de la programmation

- Usinage 3 axes: La programmation est plus simple, ce qui la rend accessible aux opérateurs ayant des compétences de base.

- Usinage 4 axes: Nécessite des compétences de programmation plus avancées que les machines à 3 axes, ce qui permet d'équilibrer la complexité et la facilité d'utilisation.

- Usinage 5 axes: Exige des opérateurs hautement qualifiés en raison des exigences de programmation complexes. La complexité augmente avec le nombre d'axes impliqués.

Considérations relatives aux coûts

- Usinage 3 axes: Il s'agit généralement de l'option la plus rentable, qui convient aux projets à budget serré impliquant des pièces simples.

- Usinage 4 axes: Plus coûteux que les systèmes à 3 axes, mais offrant de meilleures capacités pour les pièces modérément complexes.

- Usinage 5 axes: L'option la plus coûteuse en raison de sa technologie et de ses capacités avancées. Cependant, elle apporte une valeur ajoutée significative en termes de précision et d'efficacité pour les projets très complexes.

Conclusion

L'usinage à 4 axes offre des avantages significatifs, notamment une précision accrue, une meilleure efficacité de production et la possibilité de traiter des géométries complexes. En raison de sa polyvalence en matière de matériaux et d'applications, il est largement utilisé dans diverses industries, telles que l'aérospatiale, l'automobile, le médical et l'électronique. Cependant, il présente aussi des limites, notamment des coûts plus élevés et la nécessité de disposer d'opérateurs qualifiés.

Si vous souhaitez améliorer vos processus de fabrication ou si vous avez des projets spécifiques en tête, nous contacter dès aujourd'hui pour discuter de la façon dont l'usinage à 4 axes peut répondre à vos besoins !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.