La fabrication de pièces de précision présente des défis constants. Les ingénieurs et les concepteurs ont souvent besoin d'aide pour obtenir des tolérances serrées tout en maintenant les coûts à un niveau raisonnable. Le fraisage périphérique offre une solution en combinant une grande précision et un enlèvement de matière efficace, mais de nombreux professionnels doivent encore décider quand utiliser cette technique par rapport à d'autres méthodes d'usinage.

Les sections suivantes résument tout ce que les professionnels techniques doivent savoir sur le fraisage périphérique, des concepts fondamentaux aux stratégies d'optimisation avancées. Nous examinerons les applications du monde réel et les conseils pratiques tirés de décennies d'expérience dans le domaine de l'usinage.

Qu'est-ce que le fraisage périphérique ?

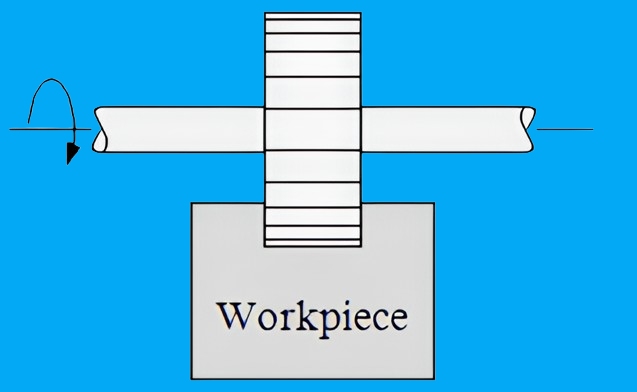

Le fraisage périphérique est un procédé de coupe dans lequel le diamètre extérieur de l'outil constitue la principale action de coupe. Les arêtes de coupe tournent perpendiculairement à la surface de la pièce, enlevant la matière de manière contrôlée. Cette technique permet d'obtenir d'excellents états de surface et un contrôle dimensionnel étroit, ce qui la rend idéale pour les composants de précision.

Comprendre les bases du fraisage périphérique

La découpe des métaux exige un contrôle précis et des connaissances techniques approfondies. Le processus de fraisage périphérique offre des avantages uniques qui le distinguent des méthodes d'usinage traditionnelles. Examinons les concepts fondamentaux qui font la force de cette technique.

En quoi le fraisage périphérique diffère-t-il des autres techniques de fraisage ?

Les opérations de fraisage varient en fonction de la manière dont elles s'engagent avec le matériau de la pièce. Chaque méthode sert des objectifs spécifiques et offre des avantages distincts pour différents scénarios de fabrication.

Fraisage frontal et fraisage périphérique

Fraisage de face :

- La face avant de la fraise est utilisée pour enlever rapidement de grandes quantités de matériau, ce qui est idéal pour créer des surfaces planes sur des pièces de grande taille telles que les plaques de base et les composants structurels.

- Crée des surfaces horizontales avec une rugosité typique de Ra 1,6-3,2 micromètres, convenant à la plupart des applications industrielles.

- Nécessite une puissance plus élevée en raison de la plus grande surface de contact, généralement 20-30% plus de consommation d'énergie que le fraisage périphérique.

Fraisage périphérique :

- Le diamètre extérieur de la fraise permet de réaliser des coupes verticales précises et des contours complexes, ce qui est idéal pour créer des caractéristiques détaillées et des composants de précision.

- Produit des finitions de surface supérieures avec des valeurs de rugosité aussi faibles que Ra 0,4 micromètres grâce à des paramètres de coupe optimisés.

- Excellente évacuation des copeaux grâce à la zone de coupe concentrée, ce qui réduit l'accumulation de chaleur et prolonge la durée de vie de l'outil.

Fente et fraisage de profil Comparaison

Caractéristiques de rainurage :

- Exige un engagement complet de l'outil, ce qui augmente les forces de coupe jusqu'à 300% par rapport au fraisage de profil, ce qui nécessite une sélection d'outils rigoureuse.

- Nécessite une puissance machine importante et des installations rigides pour gérer les charges de coupe accrues et maintenir la précision.

- Limitée aux coupes droites, elle permet d'atteindre des taux d'enlèvement de matière allant jusqu'à 100 pouces cubes par minute dans l'aluminium.

Avantages du fraisage de profilés :

- Utilise un engagement partiel de l'outil (typiquement 30-60% du diamètre de l'outil) pour un meilleur contrôle et des forces de coupe réduites.

- Maintient des températures de fonctionnement plus basses grâce à l'interruption de l'action de coupe, prolongeant la durée de vie de l'outil jusqu'à 50%

- Capacité à produire des formes 3D complexes avec des tolérances aussi étroites que ±0.0005 pouces

Composants essentiels du fraisage périphérique

Le succès dépend de la sélection et de la configuration adéquates de l'équipement. Chaque élément joue un rôle essentiel dans l'obtention des résultats souhaités.

L'outil de coupe : Types et caractéristiques

Caractéristiques avancées de l'outil :

- Fraises en bout : Outils polyvalents avec 2 à 8 goujures, offrant des angles d'hélice de 30 à 45 degrés pour une évacuation optimale des copeaux et une bonne efficacité de coupe.

- Moulins à coquilles : Fraises de grand diamètre (2-12 pouces) avec plaquettes indexables, offrant des solutions rentables pour l'enlèvement de matières lourdes.

- Couteaux hélicoïdaux : Outils spécialisés avec angles d'hélice progressifs (35-50 degrés) pour réduire le broutage et améliorer la finition de la surface.

- Fraises à bille : Outils de précision pour les contours en 3D, disponibles avec des rayons de 0,5 à 25 mm pour différents niveaux de détail

Types de techniques de fraisage périphérique

Le choix de la technique de fraisage appropriée a un impact direct sur la qualité des pièces, la durée de vie des outils et l'efficacité de la production. Chaque méthode offre des avantages spécifiques pour différents scénarios de fabrication. Voici un examen approfondi des principales approches.

Fraisage périphérique conventionnel

Le fraisage conventionnel déplace l'outil dans le sens inverse de l'avance de la pièce. La fraise pénètre dans le matériau avec une épaisseur de copeau nulle et en ressort avec une épaisseur maximale. Cette approche est avantageuse pour les machines qui ont des problèmes de jeu ou qui travaillent avec des matériaux à surface dure.

Fraisage périphérique par grimpage

Le fraisage en avalant inverse la rotation de l'outil par rapport au sens de l'avance. La fraise entre à l'épaisseur maximale du copeau et sort à zéro. Cette méthode réduit l'usure de l'outil, améliore l'état de surface et nécessite moins de force de coupe. Les machines CNC modernes utilisent généralement par défaut le fraisage en avalant pour la plupart des applications.

Fraisage périphérique à grande vitesse

Les techniques à grande vitesse poussent les vitesses de coupe au-delà des limites traditionnelles. Cette approche réduit les efforts de coupe et la production de chaleur tout en augmentant les taux d'enlèvement de matière. Le processus exige un outillage rigide et un contrôle précis de la machine, mais il permet d'obtenir des gains de productivité exceptionnels.

Micro-fraisage périphérique

Le micro-fraisage s'effectue à des échelles miniatures à l'aide d'outils spécialisés. Le processus crée des caractéristiques mesurées en microns tout en maintenant des tolérances serrées. Cette technique est utilisée dans des secteurs tels que la fabrication d'appareils médicaux et l'électronique de précision.

Options de matériaux pour les outils

Le choix du matériau de l'outil détermine les performances et l'économie de l'usinage. Les matériaux avancés élargissent les possibilités d'applications difficiles. Le bon choix permet d'équilibrer le coût, la durabilité et les capacités de coupe.

Acier rapide (HSS)

Les outils en acier rapide offrent des solutions économiques pour les tâches d'usinage de base. Ces outils conservent leur dureté à des températures modérées et résistent à l'usure lors des opérations standard. Leur ténacité les rend adaptés aux coupes interrompues et aux conditions d'usinage variables.

Outils en carbure

Le carbure définit la norme pour l'usinage moderne de haute performance. Ces outils combinent une dureté extrême avec une bonne ténacité. Leur stabilité thermique permet des vitesses de coupe plus élevées, tandis que leur résistance à l'usure prolonge la durée de vie de l'outil dans les applications exigeantes.

Outils revêtus de diamants

Les revêtements diamantés repoussent les limites de la performance dans des applications spécifiques. Leur dureté suprême permet de traiter des matériaux abrasifs tels que le graphite et la céramique. Le revêtement réduit le frottement et la production de chaleur pendant les coupes, bien que les coûts limitent leur utilisation à des scénarios spécialisés.

Techniques et bonnes pratiques

La maîtrise du fraisage périphérique exige une connaissance approfondie des paramètres de coupe et du contrôle des processus. Ces lignes directrices techniques permettent d'obtenir des performances optimales tout en prolongeant la durée de vie de l'outil.

Paramètres de coupe optimaux

La sélection précise des paramètres est l'un des principaux facteurs qui influent sur la réussite et la productivité de l'usinage. L'équilibre entre ces éléments garantit une qualité constante des pièces et une production efficace.

Vitesse de rotation de la broche et vitesse d'avance

Calculs et optimisation de la vitesse :

- Calculer la vitesse de coupe optimale à l'aide des facteurs de vitesse spécifiques au matériau (V = π × D × N ÷ 12).

- Adapter la vitesse de rotation de la broche au diamètre de l'outil et aux propriétés du matériau

- Aluminium : 800-1500 SFM

- Acier: 300-600 SFM

- Inox : 150-400 SFM

- Titane: 100-300 SFM

Détermination de l'avance :

- Calculer la charge de copeaux en fonction de la dureté du matériau et du diamètre de l'outil

- Matériaux souples : 0,004-0,008 pouces par dent

- Matériaux durs : 0.001-0.003 pouces par dent

- Ajuster en fonction du nombre de cannelures et des exigences en matière d'état de surface

- Contrôle de la consommation d'énergie pour optimiser les débits d'alimentation

Profondeur et largeur de coupe

Stratégies de profondeur de coupe :

- Ébauche : 1,0-1,5 fois le diamètre de l'outil pour un enlèvement de matière maximal

- Finition: 0,2-0,5 fois le diamètre de l'outil pour la qualité de la surface

- Ajuster en fonction de la rigidité de la machine et des propriétés du matériau

- Tenir compte de la déviation de l'outil à différentes profondeurs de coupe

Gestion de la largeur de coupe :

- Maintenir l'engagement radial 30-60% pour une coupe stable

- Réduction de la largeur pour des matériaux plus complexes et des outils plus étendus

- Augmentation de la largeur pour une productivité maximale dans des conditions stables

- Calcul de la largeur maximale en fonction de la puissance de la broche disponible

Stratégies d'évacuation des puces

Une bonne gestion des copeaux permet d'éviter les recoupes et de garantir des conditions de coupe constantes.

Utilisation du liquide de refroidissement

Techniques d'application :

- Liquide de refroidissement à haute pression (500-1000 PSI) pour les poches profondes

- Positionnement direct de la buse sur la zone de coupe

- Calcul du débit en fonction des paramètres de coupe

- Contrôle de la concentration du liquide de refroidissement (8-12% pour la plupart des applications)

Systèmes de soufflage d'air

Lignes directrices pour la mise en œuvre :

- Pression minimale requise de 90 PSI

- Positionnement multiple des buses pour une couverture complète

- Normes de qualité de l'air comprimé (ISO 8573-1)

- Intégration avec les systèmes MQL pour des performances optimales

Minimiser l'usure des outils

Nous prolongeons la durée de vie des outils grâce à un contrôle et une surveillance stratégiques des processus.

Optimisation des parcours d'outils

Stratégies de programmation :

- Parcours d'outils trochoïdaux pour une charge de copeaux constante

- Réglage dynamique de l'avance dans les virages

- Optimisation des voies d'entrée et de sortie

- Éviter les changements de direction brusques

- Maintien d'une charge de copeaux constante grâce à l'optimisation de la FAO

Techniques de gestion de la chaleur

Méthodes de contrôle de la température :

- Techniques de coupe d'impulsion pour la dissipation de la chaleur

- Systèmes stratégiques de distribution de liquide de refroidissement

- Surveillance thermique au moyen de capteurs de broche

- Sélection du revêtement en fonction des propriétés thermiques

- Périodes de repos pour la stabilité thermique dans les travaux de précision

Conclusion

Le fraisage périphérique est un processus d'usinage fondamental dans la fabrication moderne. Des composants aérospatiaux aux appareils médicaux, cette technique offre la précision et la qualité de surface exigées par l'industrie. Le processus continue d'évoluer avec de nouveaux outils et de nouvelles technologies.

Les machinistes professionnels réussissent grâce à une sélection minutieuse des paramètres et à des pratiques de maintenance cohérentes. La sélection appropriée des outils, les stratégies de coupe et les compétences en matière de résolution de problèmes permettent d'obtenir des résultats fiables. Ces principes fondamentaux restent constants, même si la technologie progresse.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.