Die Herstellung von Präzisionsteilen ist eine ständige Herausforderung. Ingenieure und Konstrukteure brauchen oft Hilfe, um enge Toleranzen zu erreichen und gleichzeitig die Kosten überschaubar zu halten. Das Umfangsfräsen bietet eine Lösung, indem es hohe Genauigkeit mit effizientem Materialabtrag kombiniert, aber viele Fachleute müssen immer noch entscheiden, wann sie diese Technik im Vergleich zu anderen Bearbeitungsmethoden einsetzen.

Die folgenden Abschnitte fassen alles zusammen, was technische Fachleute über Umfangsfräsen wissen müssen, von grundlegenden Konzepten bis hin zu fortgeschrittenen Optimierungsstrategien. Wir befassen uns mit realen Anwendungen und praktischen Tipps aus jahrzehntelanger Bearbeitungserfahrung.

Was ist Peripherie-Fräsen?

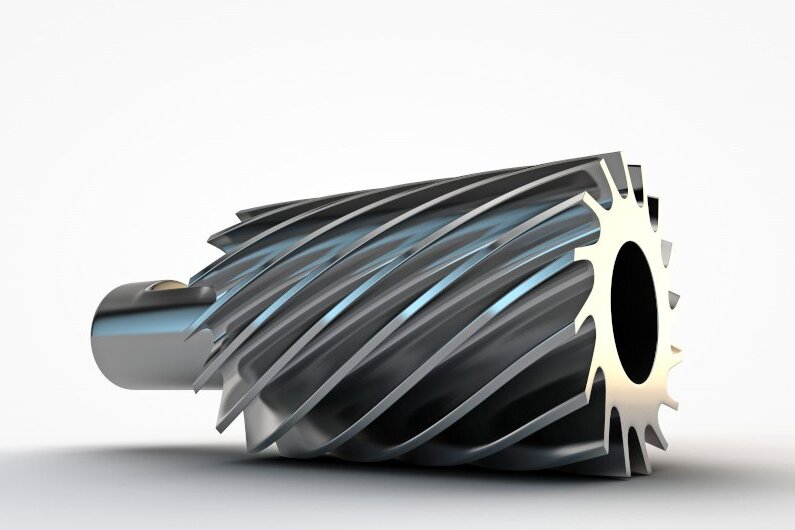

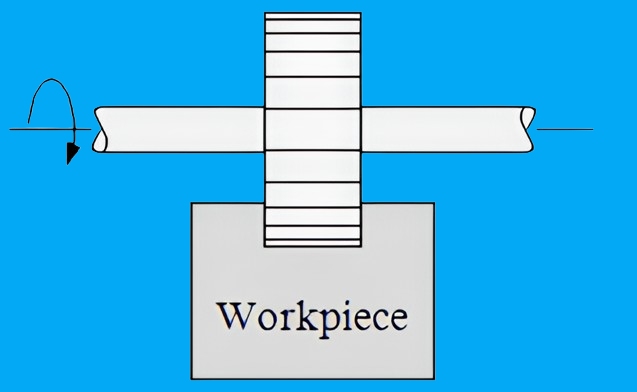

Das Umfangsfräsen ist ein Zerspanungsverfahren, bei dem der Außendurchmesser des Werkzeugs die Hauptschneidarbeit leistet. Die Schneiden rotieren senkrecht zur Werkstückoberfläche und tragen das Material kontrolliert ab. Diese Technik liefert hervorragende Oberflächengüten und eine genaue Maßkontrolle und ist daher ideal für Präzisionskomponenten.

Die Grundlagen des peripheren Fräsens verstehen

Die Zerspanung von Metallen erfordert eine präzise Steuerung und fundierte technische Kenntnisse. Das Umfangsfräsen bietet einzigartige Vorteile, die es von herkömmlichen Bearbeitungsmethoden abheben. Schauen wir uns die Kernkonzepte an, die diese Technik so leistungsstark machen.

Wie sich das Peripherie-Fräsen von anderen Frästechniken unterscheidet

Fräsoperationen unterscheiden sich in der Art und Weise, wie sie in das Werkstückmaterial eingreifen. Jede Methode dient bestimmten Zwecken und bietet unterschiedliche Vorteile für verschiedene Fertigungsszenarien.

Planfräsen vs. Umfangsfräsen

Planfräsen:

- Nutzt die Vorderseite des Fräsers, um große Mengen an Material schnell abzutragen, ideal für die Erstellung von ebenen Oberflächen auf großen Werkstücken wie Grundplatten und Strukturkomponenten

- Erzeugt horizontale Oberflächen mit einer typischen Rauheit von Ra 1,6-3,2 Mikrometern, geeignet für die meisten industriellen Anwendungen

- Höherer Leistungsbedarf aufgrund der größeren Kontaktfläche, typischerweise 20-30% höherer Stromverbrauch als beim peripheren Fräsen

Peripheres Fräsen:

- Nutzt den Außendurchmesser des Fräsers, um präzise vertikale Schnitte und komplexe Konturen zu erzielen, perfekt für die Herstellung detaillierter Merkmale und Präzisionskomponenten

- Erzeugt hervorragende Oberflächen mit Rauheitswerten bis zu Ra 0,4 Mikrometer durch optimierte Schnittparameter

- Bietet eine hervorragende Spanabfuhr durch die fokussierte Schneidzone, reduziert die Wärmeentwicklung und verlängert die Werkzeugstandzeit

Schlitzen und Profilfräsen im Vergleich

Schlitzungseigenschaften:

- Erfordert vollen Werkzeugeingriff, was die Schnittkräfte um bis zu 300% im Vergleich zum Profilfräsen erhöht und eine robuste Werkzeugauswahl erfordert

- Erfordert eine erhebliche Maschinenleistung und starre Einstellungen, um die erhöhten Schnittlasten zu bewältigen und die Genauigkeit zu erhalten

- Begrenzt auf gerade Schnitte, erreicht aber maximale Materialabtragsraten von bis zu 100 Kubikzoll pro Minute in Aluminium

Vorteile des Profilfräsens:

- Nutzt einen partiellen Werkzeugeingriff (typischerweise 30-60% des Werkzeugdurchmessers) für bessere Kontrolle und geringere Schnittkräfte

- Geringere Betriebstemperaturen aufgrund der unterbrochenen Schnittbewegung, wodurch die Standzeit um bis zu 50% verlängert wird

- Kann komplexe 3D-Formen mit Toleranzen von bis zu ±0,0005 Zoll herstellen

Kernkomponenten des Peripherie-Fräsens

Der Erfolg hängt von der richtigen Auswahl und Einrichtung der Geräte ab. Jede Komponente spielt eine entscheidende Rolle für das Erreichen der gewünschten Ergebnisse.

Das Schneidwerkzeug: Typen und Merkmale

Erweiterte Werkzeugeigenschaften:

- Schaftfräser: Vielseitige Werkzeuge mit 2-8 Schneiden und einem Spiralwinkel von 30-45 Grad für optimale Spanabfuhr und Schneideffizienz

- Shell-Mühlen: Fräser mit großem Durchmesser (2-12 Zoll) und Wendeschneidplatten, die kostengünstige Lösungen für die Zerspanung von schwerem Material bieten

- Spiralförmige Fräser: Spezialwerkzeuge mit progressiven Spiralwinkeln (35-50 Grad) für geringere Ratterneigung und verbesserte Oberflächengüte

- Kugelkopffräser: Präzisionswerkzeuge für 3D-Konturen, erhältlich mit Radien von 0,5-25 mm für verschiedene Detailstufen

Arten von peripheren Frästechniken

Die Wahl der richtigen Frästechnik wirkt sich direkt auf die Qualität der Teile, die Lebensdauer der Werkzeuge und die Effizienz der Produktion aus. Jede Methode bietet spezifische Vorteile für unterschiedliche Fertigungsszenarien. Hier finden Sie einen detaillierten Überblick über die wichtigsten Ansätze.

Konventionelles Peripherie-Fräsen

Beim konventionellen Fräsen wird das Werkzeug gegen die Vorschubrichtung des Werkstücks bewegt. Der Fräser tritt mit einer Spandicke von Null in das Material ein und verlässt es mit maximaler Dicke. Dieser Ansatz ist vorteilhaft für Maschinen mit Spielproblemen oder bei der Bearbeitung von Materialien mit harter Oberfläche.

Steigfräsen Peripherie

Beim Gleichlauffräsen wird die Drehung des Werkzeugs relativ zur Vorschubrichtung umgekehrt. Der Fräser tritt bei maximaler Spandicke ein und tritt bei Null aus. Diese Methode verringert den Werkzeugverschleiß, verbessert die Oberflächengüte und erfordert weniger Schnittkraft. Moderne CNC-Maschinen verwenden für die meisten Anwendungen standardmäßig das Gleichlauffräsen.

Hochgeschwindigkeitsfräsen in der Peripherie

Hochgeschwindigkeitstechniken erhöhen die Schnittgeschwindigkeiten über die traditionellen Grenzen hinaus. Dieser Ansatz reduziert die Schnittkräfte und die Wärmeentwicklung und erhöht gleichzeitig die Materialabtragsrate. Das Verfahren erfordert starre Werkzeuge und eine präzise Maschinensteuerung, ermöglicht aber außergewöhnliche Produktivitätssteigerungen.

Mikro-Peripherie-Fräsen

Das Mikrofräsen erfolgt im Miniaturmaßstab mit speziellen Werkzeugen. Bei diesem Verfahren werden Merkmale im Mikrometerbereich unter Einhaltung enger Toleranzen hergestellt. Diese Technik kommt in Branchen wie der Herstellung medizinischer Geräte und der Präzisionselektronik zum Einsatz.

Optionen für Werkzeugmaterial

Die Wahl des Werkzeugmaterials bestimmt die Leistung und Wirtschaftlichkeit der Bearbeitung. Moderne Werkstoffe erweitern die Möglichkeiten für anspruchsvolle Anwendungen. Die richtige Wahl sorgt für ein ausgewogenes Verhältnis zwischen Kosten, Haltbarkeit und Zerspanungsleistung.

Hochgeschwindigkeitsstahl (HSS)

HSS-Werkzeuge bieten kostengünstige Lösungen für grundlegende Bearbeitungsaufgaben. Diese Werkzeuge behalten ihre Härte bei mäßigen Temperaturen und sind bei Standardbearbeitungen verschleißfest. Dank ihrer Zähigkeit sind sie für unterbrochene Schnitte und variable Bearbeitungsbedingungen geeignet.

Hartmetall-Werkzeuge

Hartmetall definiert den Standard für die moderne Hochleistungsbearbeitung. Diese Werkzeuge kombinieren extreme Härte mit guter Zähigkeit. Ihre thermische Stabilität ermöglicht höhere Schnittgeschwindigkeiten, während ihre Verschleißfestigkeit die Lebensdauer der Werkzeuge bei anspruchsvollen Anwendungen verlängert.

Diamantbeschichtete Werkzeuge

Diamantbeschichtungen verschieben die Leistungsgrenzen bei bestimmten Anwendungen. Dank ihrer überragenden Härte können sie mit abrasiven Materialien wie Graphit und Keramiken umgehen. Die Beschichtung verringert die Reibung und Wärmeentwicklung beim Schneiden, obwohl die Kosten ihre Verwendung auf spezielle Szenarien beschränken.

Techniken und bewährte Methoden

Die Beherrschung des Umfangsfräsens erfordert ein tiefes Verständnis der Schnittparameter und der Prozesssteuerung. Diese technischen Richtlinien helfen, eine optimale Leistung zu erzielen und gleichzeitig die Werkzeugstandzeit zu verlängern.

Optimale Schnittparameter

Die präzise Auswahl der Parameter ist einer der wichtigsten Faktoren für den Erfolg und die Produktivität der Bearbeitung. Die Ausgewogenheit dieser Elemente gewährleistet eine gleichbleibende Teilequalität und eine effiziente Produktion.

Spindeldrehzahl und Vorschubgeschwindigkeit

Geschwindigkeitsberechnungen und -optimierung:

- Berechnung der optimalen Schnittgeschwindigkeit mit Hilfe von materialspezifischen Geschwindigkeitsfaktoren (V = π × D × N ÷ 12)

- Anpassung der Spindeldrehzahl an Werkzeugdurchmesser und Materialeigenschaften

- Aluminium: 800-1500 SFM

- Stahl: 300-600 SFM

- Rostfrei: 150-400 SFM

- Titan: 100-300 SFM

Bestimmung der Vorschubgeschwindigkeit:

- Berechnung der Spanbelastung auf der Grundlage von Materialhärte und Werkzeugdurchmesser

- Weiche Materialien: 0,004-0,008 Zoll pro Zahn

- Harte Materialien: 0,001-0,003 Zoll pro Zahn

- Anpassung an die Anzahl der Nuten und die Anforderungen an die Oberflächengüte

- Überwachung des Stromverbrauchs zur Optimierung der Vorschubgeschwindigkeit

Schnitttiefe und Schnittbreite

Strategien für die Schnitttiefe:

- Schruppen: 1,0-1,5facher Werkzeugdurchmesser für maximalen Materialabtrag

- Fertigstellung: 0,2-0,5 mal Werkzeugdurchmesser für die Oberflächenqualität

- Anpassung an Maschinensteifigkeit und Materialeigenschaften

- Berücksichtigung der Werkzeugauslenkung bei verschiedenen Schnitttiefen

Verwaltung der Schnittbreite:

- Radialer Eingriff 30-60% für stabiles Schneiden beibehalten

- Verringern Sie die Breite für komplexere Materialien und umfangreichere Werkzeuge

- Mehr Breite für maximale Produktivität unter stabilen Bedingungen

- Berechnung der maximalen Breite anhand der verfügbaren Spindelleistung

Strategien für die Chip-Evakuierung

Eine ordnungsgemäße Späneentsorgung verhindert Nachschneiden und sorgt für gleichbleibende Schnittbedingungen.

Kühlmittelverbrauch

Anwendungstechniken:

- Hochdruck-Kühlmittel (500-1000 PSI) für tiefe Taschen

- Direkte Düsenpositionierung an der Schneidzone

- Berechnung der Durchflussmenge auf der Grundlage der Schnittparameter

- Überwachung der Kühlmittelkonzentration (8-12% für die meisten Anwendungen)

Air Blast Systeme

Leitlinien für die Umsetzung:

- Mindestdruckanforderungen von 90 PSI

- Mehrfache Düsenpositionierung für vollständige Abdeckung

- Qualitätsstandards für Druckluft (ISO 8573-1)

- Integration mit MQL-Systemen für optimale Leistung

Minimierung des Werkzeugverschleißes

Wir verlängern die Lebensdauer unserer Werkzeuge durch strategische Prozesssteuerung und -überwachung.

Werkzeugweg-Optimierung

Programmierungsstrategien:

- Trochoidale Werkzeugwege für gleichmäßige Spänebelastung

- Dynamische Vorschubanpassung in Kurven

- Optimierung der Einschleif-/Ausschleifwege

- Vermeiden Sie plötzliche Richtungsänderungen

- Aufrechterhaltung einer konstanten Spanlast durch CAM-Optimierung

Techniken des Wärmemanagements

Methoden der Temperaturkontrolle:

- Impulsschneidetechniken zur Wärmeableitung

- Strategische Kühlmittelzufuhrsysteme

- Thermische Überwachung durch Spindelsensoren

- Auswahl der Beschichtung anhand der thermischen Eigenschaften

- Ruhezeiten für thermische Stabilität bei Präzisionsarbeit

Schlussfolgerung

Das Umfangsfräsen ist ein grundlegendes Bearbeitungsverfahren in der modernen Fertigung. Von Komponenten für die Luft- und Raumfahrt bis hin zu medizinischen Geräten liefert diese Technik die Präzision und Oberflächenqualität, die die Industrie verlangt. Das Verfahren wird mit neuen Werkzeugen und Technologien ständig weiterentwickelt.

Professionelle Zerspanungsmechaniker sind durch sorgfältige Parameterauswahl und konsequente Wartungspraktiken erfolgreich. Die richtige Werkzeugauswahl, Zerspanungsstrategien und Problemlösungsfähigkeiten sorgen für zuverlässige Ergebnisse. Diese Grundlagen bleiben konstant, auch wenn sich die Technologie weiterentwickelt.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.