L'usinage CNC est un processus rapide, précis et flexible. Mais même de petites erreurs de conception peuvent entraîner de gros problèmes. Les pièces aux formes complexes, aux ajustements serrés ou aux caractéristiques difficiles à atteindre nécessitent souvent plus de temps pour être fabriquées. Elles peuvent également coûter plus cher et entraîner des problèmes de qualité. Lorsque les ingénieurs et les concepteurs oublient ces détails, cela peut entraîner des retards et une usure supplémentaire des outils.

Concevoir des pièces en pensant à l'usinage permet de gagner du temps, d'améliorer la précision et de réduire les coûts. En examinant soigneusement la géométrie, l'épaisseur des parois, les trous, les tolérances, le matériau et la finition de surface, vous pouvez rendre la pièce plus facile à produire sans compromettre sa résistance ou sa fonction.

Une bonne conception est bénéfique pour toutes les parties concernées : le concepteur, le machiniste et l'utilisateur final. Les sections ci-dessous présentent des moyens simples de rendre l'usinage CNC plus fluide et plus prévisible. L'objectif est de créer des pièces qui fonctionnent bien et dont la production est abordable.

1. Optimisation de la géométrie et des caractéristiques

Une conception intelligente de la géométrie permet de réduire les temps d'usinage et l'usure des outils. Lorsque vous planifiez soigneusement les coins, les cavités et les poches, vous rendez les pièces plus faciles et plus rapides à usiner.

Concevoir judicieusement les angles internes

Les angles internes sont courants dans de nombreuses pièces CNC, mais les angles aigus sont particulièrement difficiles à usiner. Les outils de coupe sont ronds et ne peuvent donc pas créer un angle intérieur parfaitement net. Si une pièce présente des angles aigus, l'outil doit effectuer des passes supplémentaires ou utiliser des fraises plus petites, ce qui augmente à la fois les délais et les coûts.

L'ajout de congés aux angles internes est un moyen facile d'améliorer l'usinabilité. Le rayon du congé doit être égal ou légèrement supérieur au rayon de l'outil. Par exemple, si vous utilisez une fraise de 6 mm, un congé interne de 3 mm convient parfaitement. Cela permet à l'outil de se déplacer en douceur, réduit les vibrations et diminue le risque de casse de l'outil.

Les filets renforcent également la pièce. Les angles vifs créent des points de tension qui peuvent entraîner des fissures ou de la fatigue. Les coins arrondis répartissent uniformément les contraintes, ce qui permet à la pièce de durer plus longtemps.

Améliorer la conception des cavités et des poches

Les cavités et les poches sont souvent nécessaires pour réduire le poids, ajuster les assemblages ou maintenir les composants. Cependant, les cavités profondes ou étroites sont plus difficiles à usiner. Lorsqu'un outil pénètre trop profondément dans le matériau, il peut se déformer, vibrer ou laisser une surface rugueuse.

Pour éviter cela, essayez de maintenir un faible rapport entre la profondeur et la largeur des poches. Une bonne règle consiste à maintenir la profondeur à moins de quatre fois le diamètre de l'outil. Par exemple, avec une fraise de 10 mm, évitez les poches d'une profondeur supérieure à 40 mm. Si des coupes plus profondes sont nécessaires, vous pouvez diviser la profondeur en plusieurs étapes ou redessiner la pièce pour en faciliter l'accès.

Dans la mesure du possible, utilisez des bords de fond arrondis plutôt que des bords plats. Les cavités à fond plat nécessitent des fraises spéciales, alors que les fonds arrondis peuvent être usinés plus efficacement avec des outils standard. Maintenir une épaisseur de paroi constante pour éviter les déformations ou les contraintes pendant l'usinage.

Évitez également les transitions brusques à l'intérieur des poches. Des pentes douces ou des entrées en rampe permettent de répartir les forces de coupe et d'enlever la matière plus efficacement. Si la conception le permet, l'ajout de petits angles de dépouille peut améliorer l'accès à l'outil et l'enlèvement des copeaux, ce qui se traduit par un processus d'usinage plus doux dans l'ensemble.

2. Conception de murs et de nervures efficaces

La conception du mur et des nervures a un impact significatif sur Usinage CNC la performance. Une bonne conception rend une pièce plus solide, plus légère et plus facile à produire.

Trouver la bonne épaisseur de paroi

L'épaisseur des parois affecte la résistance et la stabilité d'une pièce pendant l'usinage. Les parois épaisses entraînent des pertes de matière et prennent plus de temps à couper. Les parois minces peuvent se déformer ou vibrer sous la pression d'un outil. Dans les deux cas, cela peut entraîner de mauvaises tolérances, des marques de frottement ou des surfaces rugueuses.

L'épaisseur idéale de la paroi dépend du matériau et de la taille de la pièce. Pour l'aluminium, les parois doivent généralement avoir une épaisseur d'au moins 0,8 mm pour les petites pièces et d'environ 1,5 mm pour les plus grandes. Pour l'acier inoxydable, il faut viser une épaisseur de 1,0 à 2,0 mm, car il est plus dur et résiste mieux à la coupe.

Le maintien d'une épaisseur de paroi constante sur l'ensemble de la pièce permet d'éviter les tensions et les déformations. Évitez les changements brusques d'épaisseur ou les longues parois non soutenues. Si la conception nécessite des zones minces, vous pouvez ajouter des nervures ou des brides pour les soutenir. Vous pouvez également réduire la profondeur d'usinage dans les zones qui risquent de fléchir excessivement.

Renforcer les parois minces pour un meilleur usinage

Les parois minces contribuent à réduire le poids, mais elles rendent également l'usinage plus difficile. Lorsque l'outil pousse contre une paroi mince, celle-ci peut se déformer légèrement. Ce mouvement entraîne des coupes irrégulières et un travail de finition supplémentaire. L'objectif est de concevoir des parois légères mais suffisamment solides pour résister aux forces de coupe.

L'ajout de nervures est l'un des meilleurs moyens de renforcer les parois minces. Les nervures répartissent les contraintes et rendent la pièce plus rigide sans ajouter trop de matière. Les nervures doivent être placées dans la même direction que la charge principale et autour des zones susceptibles de se plier. À titre indicatif, l'épaisseur des nervures doit correspondre à environ 40%-60% de l'épaisseur de la paroi.

Il est également essentiel de relier les nervures et les parois par des filets lisses, plutôt que par des angles vifs. Les intersections pointues créent des points de contrainte qui peuvent entraîner des fissures ou des défaillances. Les transitions arrondies rendent la pièce plus solide et plus facile à usiner.

3. Maîtriser la conception des trous et des filets

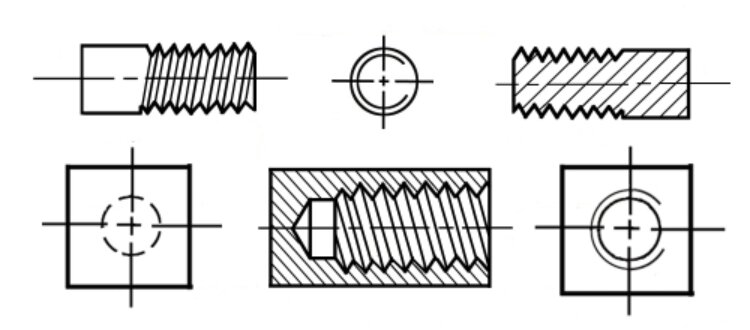

Trou et fil La conception a un effet significatif sur la vitesse d'usinage, la durée de vie de l'outil et le coût. Une mauvaise conception peut ralentir la production et user les outils plus rapidement. Une bonne conception, en revanche, facilite un usinage plus doux, plus rapide et plus précis.

L'utilisation de trous de taille standard pour une meilleure efficacité

Le choix de tailles de trous standard est l'un des moyens les plus faciles d'améliorer l'efficacité de l'usinage. Les outils standard sont faciles à trouver, coûtent moins cher et réduisent la nécessité de changer d'outil. Les tailles non standard, même si elles sont légèrement différentes, nécessitent souvent des forets ou des fraises spéciales. Cela entraîne des coûts et des temps de préparation supplémentaires.

Dans la mesure du possible, utilisez des diamètres de perçage standard tels que 1/8″, 1/4 ", 3/8 ", ou des dimensions métriques telles que 3 mm, 6 mm et 10 mm. Le respect de ces dimensions communes permet aux machinistes d'utiliser des outils standard et de programmer des opérations plus efficacement.

L'espacement des trous est également important. Évitez de placer les trous trop près des bords ou les uns des autres. Une règle simple consiste à laisser un espace d'au moins un diamètre de trou entre le bord du trou et les bords ou les trous voisins. Cela permet d'éviter les fissures, la flexion ou la déviation de l'outil.

Les trous filetés doivent également respecter les tailles de taraudage standard. Pour la plupart des métaux, la profondeur du filetage doit être d'environ 1,5 fois le diamètre de la vis. Des filets plus profonds n'augmentent pas de manière significative la résistance, mais ils rendent l'usinage plus difficile et augmentent la probabilité de rupture de l'outil.

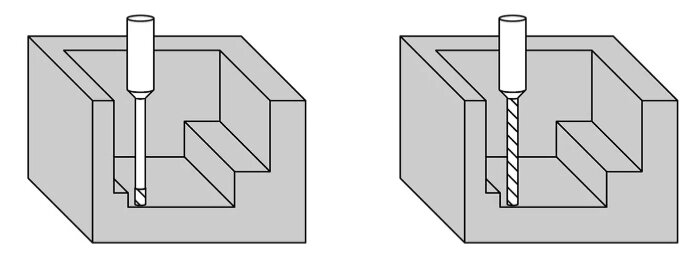

Faciliter l'accès aux trous

L'accès à de bons outils permet de gagner du temps et de l'argent dans l'usinage CNC. Lorsque les outils ne peuvent pas atteindre directement les trous, les machinistes ont souvent besoin de réglages supplémentaires ou d'outils plus longs, ce qui peut compromettre la précision.

Concevez les trous de manière à ce que les outils puissent entrer directement par le haut ou le côté sans obstacle. Évitez de placer les trous à des angles bizarres ou dans des espaces étroits, à moins que cela ne soit nécessaire. Si vous devez ajouter un trou en angle, prévoyez une surface plane pour faciliter l'alignement des outils.

Veillez à ce qu'il y ait suffisamment d'espace autour de chaque trou pour que l'outil puisse démarrer et sortir en douceur. Des angles serrés ou des éléments proches peuvent entraîner une déviation de l'outil ou des trous irréguliers. Pour les trous profonds, prévoyez des zones de dégagement ou des voies de refroidissement pour évacuer les copeaux et contrôler la chaleur.

Évitez également de placer les trous filetés trop près des arêtes ou des parois minces, car cela peut compromettre la résistance de la pièce. Déplacez-les légèrement vers l'intérieur ou ajoutez un support supplémentaire dans cette zone. L'ajout de chanfreins aux ouvertures des trous permet de guider les outils, de protéger les filets et d'améliorer l'alignement de l'assemblage.

4. Spécifier judicieusement les tolérances

Les tolérances indiquent la différence autorisée entre la taille de la conception et la pièce usinée réelle. Le fait de fixer les bonnes tolérances garantit une qualité élevée tout en minimisant les coûts supplémentaires.

Éviter les tolérances serrées inutiles

Tolérances qui sont trop serrés sont l'une des principales raisons de l'augmentation des coûts d'usinage. De nombreux concepteurs les utilisent par défaut, pensant que plus c'est serré, mieux c'est. En réalité, une précision excessive peut ralentir la production et entraîner un plus grand nombre de pièces rejetées.

Pour la plupart des pièces mécaniques, une tolérance de ±0,1 mm est suffisante. Les pièces de haute précision, telles que les sièges de roulements ou les ajustements serrés, peuvent nécessiter une tolérance de ±0,01 mm (±0,0004 in), mais uniquement lorsque la fonction l'exige vraiment. En adaptant les tolérances à la fonction de la pièce, vous gagnez du temps et réduisez les travaux d'usinage inutiles.

Chaque processus d'usinage a sa propre plage de tolérance. Le fraisage, par exemple, peut avoir des tolérances plus étroites que l'usinage. laser ou coupage au plasma. Le choix de la bonne tolérance pour chaque processus permet d'obtenir des résultats cohérents et de réduire les retouches.

Équilibrer l'ajustement et la fonction

Une bonne conception de la tolérance est une question d'équilibre. Les pièces doivent s'emboîter correctement, tout en restant abordables et faciles à fabriquer. Si la tolérance est trop faible, les assemblages risquent de bouger excessivement. Si elle est trop serrée, les pièces risquent de ne pas s'ajuster ou d'être endommagées lors de l'assemblage.

Réfléchissez à la manière dont chaque pièce fonctionnera et interagira avec les autres. Les ajustements coulissants ont besoin de plus de jeu, tandis que les ajustements serrés nécessitent un contrôle plus serré. Pour les arbres et les trous, utilisez des ajustements standard tels que H7/G6 ou H8/F7, en fonction de l'étanchéité ou du relâchement souhaité de la connexion. Les classes d'ajustement standard simplifient la production et garantissent la compatibilité.

Les tolérances doivent toujours être clairement indiquées sur le dessin. Ne marquez que les dimensions critiques qui affectent le fonctionnement de la pièce et appliquez des tolérances générales au reste. Cela permet aux machinistes de se concentrer sur les caractéristiques qui nécessitent vraiment de la précision, ce qui leur fait gagner du temps et de l'argent.

5. Concevoir pour des configurations multiples et l'accessibilité

L'accessibilité des pièces est l'un des aspects les plus pratiques de la conception d'une machine à commande numérique, mais on l'oublie souvent. Une pièce bien conçue permet aux machinistes d'accéder facilement à chaque caractéristique, ce qui réduit le nombre de réglages nécessaires.

Orientation des pièces

Une bonne orientation des pièces simplifie et accélère l'usinage. Lorsqu'une pièce présente des surfaces transparentes et ouvertes, elle peut souvent être finie en moins d'opérations. Chaque réglage prend du temps et entraîne des erreurs d'alignement mineures, c'est pourquoi leur réduction améliore la précision et économise de la main-d'œuvre.

Lors de la conception, imaginez la façon dont la pièce sera placée sur le banc de la machine. La meilleure orientation doit permettre d'exposer les caractéristiques les plus importantes de l'outil en une seule fois. Les surfaces planes sont idéales pour la fixation, il faut donc concevoir des bases stables qui maintiennent solidement la pièce. Si le retournement est nécessaire, prévoyez des caractéristiques d'alignement ou des points de référence pour faciliter un repositionnement précis.

Essayez d'éviter les conceptions qui nécessitent des angles d'outil extrêmes ou un accès interne profond. Celles-ci nécessitent généralement un usinage à 5 axes ou des montages spéciaux, ce qui augmente les coûts. En gardant la conception "plate" - avec des caractéristiques accessibles à partir d'un mouvement standard à 3 axes - l'usinage est plus efficace et plus cohérent.

S'assurer que les outils disposent d'un accès et d'un espace suffisants

L'accès aux outils est un facteur clé de la facilité d'usinage d'une pièce. Un accès insuffisant oblige les machinistes à utiliser des outils plus longs ou des parcours d'outils complexes, ce qui réduit la précision et augmente les vibrations. Concevoir des parcours d'outils clairs garantit une coupe plus douce et une meilleure qualité de surface.

Vérifiez toujours si les outils peuvent atteindre directement les éléments internes ou latéraux. Si l'accès est bloqué, envisagez de modifier légèrement la conception. L'ajout de chanfreins, de fentes ouvertes ou de trous d'accès peut permettre à l'outil de démarrer et de sortir proprement.

Le dégagement est tout aussi nécessaire. Veillez à ce qu'il y ait suffisamment d'espace entre les parois, les bossages et les cavités pour éviter que l'outil de coupe n'entre en collision avec la pièce ou la broche. Ceci est particulièrement important dans les coins à faible rayon et les poches profondes, où l'espace est limité.

6. Sélection des matières premières appropriées

La sélection des matériaux joue un rôle important dans la vitesse d'usinage, le coût et la qualité des pièces. Le choix du bon matériau dès la phase de conception peut permettre d'économiser des heures de travail et de réduire les déchets.

Adaptation du matériel à l'objectif de la pièce

Chaque pièce a une fonction spécifique, et c'est cette fonction qui détermine le matériau le plus approprié. Lors de la conception, il faut tenir compte de la manière dont la pièce sera utilisée - les charges qu'elle supportera, les températures auxquelles elle sera confrontée et l'environnement dans lequel elle fonctionnera. Ces facteurs permettent de réduire le nombre de matériaux possibles.

Pour les pièces légères ou les prototypes, l'aluminium est souvent le premier choix. Il est solide pour son poids, facile à usiner et naturellement résistant à la corrosion. Il est également parfait pour la coupe à grande vitesse. L'acier inoxydable est préférable lorsque la pièce doit résister à l'usure ou à des conditions difficiles, comme dans les environnements marins ou médicaux.

Si vous avez besoin d'une grande solidité ou d'une résistance à la chaleur, le titane ou les aciers alliés peuvent être mieux adaptés. Cependant, ils sont plus difficiles à usiner et augmentent l'usure des outils, ce qui augmente les coûts. Pour les pièces non structurelles ou les prototypes, les plastiques tels que l'ABS ou le POM conviennent. Ils sont faciles à découper, légers et offrent une isolation électrique.

Prise en compte de l'usinabilité

L'usinabilité désigne la facilité avec laquelle un matériau peut être coupé et fini. Elle influe sur la vitesse de coupe, la qualité de la surface et la durée de vie de l'outil. Les matériaux trop durs, collants ou abrasifs ralentissent l'usinage et usent rapidement les outils.

L'aluminium et le laiton présentent une excellente usinabilité, produisant des finitions lisses avec un minimum d'effort. L'acier doux s'usine également facilement, mais il nécessite un liquide de refroidissement pour contrôler la chaleur. L'acier inoxydable, le titane et les aciers trempés sont plus difficiles à travailler. Ils génèrent plus de chaleur et de friction, ce qui nécessite des vitesses de coupe plus lentes ou des revêtements d'outils spéciaux pour éviter la surchauffe.

Lors du choix des matériaux, il convient de trouver un équilibre entre les performances des pièces et l'efficacité de l'usinage. Parfois, un matériau légèrement plus cher peut s'avérer plus rentable dans l'ensemble s'il coupe plus rapidement et prolonge la durée de vie de l'outil.

7. Prise en compte des exigences en matière d'état de surface

L'état de surface affecte à la fois l'aspect et les performances d'une pièce. La planification de la bonne finition permet d'atteindre les objectifs fonctionnels et visuels sans ajouter de coûts inutiles.

Ne spécifier que ce qui est nécessaire

Toutes les surfaces n'ont pas besoin d'une finition parfaite ou brillante. Exiger une rugosité de surface fine sur toutes les surfaces nécessite des vitesses de coupe plus lentes, des outils spécialisés et des passes d'usinage supplémentaires. Il en résulte une augmentation des délais et des coûts sans bénéfice tangible.

Concentrez-vous uniquement sur les surfaces qui ont réellement besoin d'une finition fine. Par exemple, les sièges de roulements, les surfaces d'étanchéité ou les zones de glissement devraient avoir des finitions plus lisses. Les surfaces sans contact peuvent conserver les marques standard laissées par les outils de coupe. Marquez clairement ces zones cruciales sur vos dessins afin que les machinistes sachent où concentrer leurs efforts.

L'équilibre entre l'esthétique et la performance

Certaines pièces seront visibles lors de l'assemblage et doivent donc avoir un aspect propre et uniforme. D'autres sont cachées et doivent seulement fonctionner correctement. Faites correspondre la finition à l'usage de la pièce.

Les pièces visibles peuvent utiliser des méthodes de post-traitement telles que le polissage, l'anodisation ou le revêtement par poudre pour obtenir une surface attrayante sans nécessiter de temps d'usinage supplémentaire. Pour les zones fonctionnelles, choisissez des finitions qui améliorent les performances, par exemple en réduisant les frottements ou en facilitant l'assemblage.

Évitez le polissage ou le meulage inutiles qui n'améliorent pas la fonctionnalité de la pièce. En équilibrant l'apparence et la fonction, vous maintenez la qualité tout en conservant une production efficace et abordable.

Vous êtes prêt à faire passer vos conceptions CNC au niveau supérieur ? Notre équipe d'ingénieurs peut examiner vos pièces et vous donner des conseils clairs et pratiques pour les rendre plus faciles, plus rapides et plus rentables à usiner. Contactez-nous dès aujourd'hui pour partager les détails de votre projet et obtenir une consultation gratuite - transformons efficacement vos idées en pièces de haute qualité, prêtes pour la production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.