La fundición a presión de zinc es un proceso de fabricación muy popular. Consiste en introducir zinc fundido en un molde a alta presión. Este método es conocido por su precisión y eficacia. Muchas industrias lo utilizan para crear piezas complejas con tolerancias estrechas. El proceso es rentable y produce componentes duraderos.

¿Siente curiosidad por saber cómo funciona la fundición a presión de zinc y cuáles son sus ventajas? Exploremos el proceso y sus ventajas con más detalle.

¿Qué es la fundición inyectada de zinc?

La fundición a presión de zinc es un proceso en el que se inyecta zinc fundido en un molde de acero a alta presión. El molde, también llamado matriz, da al zinc la forma deseada. Una vez que el zinc se enfría y solidifica, el molde se abre y la pieza es expulsada.

El zinc desempeña un papel fundamental en la fundición a presión. Tiene un punto de fusión bajo, lo que facilita el trabajo. Esto reduce el consumo de energía durante el proceso. El zinc también tiene una excelente fluidez, lo que le permite rellenar detalles intrincados del molde.

Características principales de las aleaciones de zinc

Las aleaciones de zinc están especialmente formuladas para la fundición a presión. Ofrecen un equilibrio entre resistencia, dureza y resistencia a la corrosión. He aquí algunas características clave:

- Fluidez: Las aleaciones de zinc fluyen fácilmente en los moldes, capturando los detalles más finos.

- Fuerza: Proporcionan buenas propiedades mecánicas, haciendo que las piezas sean duraderas.

- Estabilidad dimensional: Las piezas de zinc mantienen su forma y tamaño con el paso del tiempo.

- Acabado superficial: Las aleaciones de zinc producen superficies lisas, reduciendo a menudo la necesidad de un acabado adicional.

Aleaciones de zinc utilizadas en la fundición a presión

La elección de la aleación adecuada influye en el rendimiento y el coste de la pieza. Cada aleación de zinc tiene características distintas que se adaptan a diferentes usos.

Aleaciones de Zamak: Composición y usos

Las aleaciones de zamak constituyen la mayor parte de la producción de fundición a presión de zinc. Contienen zinc con pequeñas cantidades de aluminio, magnesio y cobre. Los tipos más comunes son:

- Zamak 3: La aleación estándar (zinc 96%, aluminio 4%, más oligoelementos). Ofrece un buen equilibrio entre resistencia, fluidez y coste.

- Zamak 2: Un mayor contenido de cobre aumenta la resistencia, pero cuesta más.

- Zamak 5: Similar al Zamak 3 pero con algo más de cobre para mejorar su resistencia.

- Zamak 7: versión con bajo contenido en magnesio que resiste la corrosión intergranular.

Estas aleaciones aparecen habitualmente en piezas de automóviles, ferretería y productos de consumo.

Aleaciones ZA: Propiedades y aplicaciones

Las aleaciones ZA (Zinc-Aluminio) contienen más aluminio que las aleaciones Zamak. Esto les confiere mejores propiedades mecánicas:

- ZA-8: contenido de aluminio 8%. Más resistente que las aleaciones Zamak con buenas propiedades de fundición.

- ZA-12: Aluminio 12%. Mayor fuerza y resistencia al desgaste.

- ZA-27: Aluminio 27%. La aleación de zinc más resistente con propiedades que rivalizan con el bronce y el hierro fundido.

Las aleaciones ZA funcionan bien para engranajes, cojinetes y componentes sometidos a grandes esfuerzos en los que la resistencia importa más que el coste.

Comparación de materiales de fundición

Las aleaciones de zinc compiten con otros materiales de fundición a presión como el aluminio, el magnesio y el latón. He aquí cómo se comparan:

| Propiedad | Zinc | Aluminio | Magnesio | Latón |

|---|---|---|---|---|

| Densidad | 6,6 g/cm³ | 2,7 g/cm³ | 1,8 g/cm³ | 8,5 g/cm³ |

| Punto de fusion | 380-390°C | 660°C | 650°C | 900-940°C |

| Resistencia a la tracción | 28-41 ksi | 33-45 ksi | 22-32 ksi | 35-55 ksi |

| Vida útil relativa de la herramienta | Excelente | Bien | Bien | Justo |

| Capacidad de llenado del troquel | Excelente | Bien | Excelente | Justo |

| Coste relativo | Moderado | Moderado | Alta | Muy alta |

| Acabado superficial | Excelente | Bien | Bien | Bien |

¿Cómo funciona la fundición inyectada de zinc?

El proceso de fundición a presión de zinc sigue una secuencia fija. Cada paso debe realizarse correctamente para fabricar piezas de calidad.

Paso 1: Preparación del molde

El ciclo de fundición a presión comienza con la preparación del molde. Los trabajadores rocían el molde con lubricante. Esto ayuda a extraer las piezas y prolonga la vida útil del molde. A continuación, el molde se cierra y se bloquea con gran fuerza para permanecer cerrado durante la inyección.

Paso 2: Inyección

La aleación de zinc se calienta en un horno a unos 430°C (800°F). El metal fundido pasa a un sistema de inyección. Un émbolo introduce el zinc líquido en el molde a alta presión, normalmente entre 3.000 y 10.000 psi. El metal llena todas las zonas de la cavidad en milisegundos.

Etapa 3: Enfriamiento y solidificación

El zinc fundido empieza a enfriarse en cuanto toca las paredes del molde. El metal se solidifica rápidamente debido a la diferencia de temperatura. El enfriamiento tarda sólo unos segundos en las piezas pequeñas. El molde permanece cerrado durante este tiempo para mantener la presión sobre el metal.

Paso 4: Expulsión

Tras enfriarse, la máquina abre el molde. Los pasadores eyectores empujan la pieza sólida fuera de la cavidad. La pieza puede estar aún caliente, pero se ha solidificado lo suficiente como para mantener su forma. El sistema de expulsión debe funcionar con suavidad para evitar dañar la pieza.

Paso 5: Acabado

El último paso es el acabado. La pieza puede tener pequeñas imperfecciones, como exceso de material (rebabas) o bordes ásperos. Estos se eliminan mediante el recorte, molienda, o mecanizado.

Tipos de técnicas de fundición a presión de zinc

Los dos métodos principales de fundición a presión de zinc difieren en la forma en que el metal entra en el molde. Cada uno tiene ventajas específicas para distintos proyectos.

Fundición en cámara caliente

La fundición a presión en cámara caliente mantiene el crisol de fusión dentro de la máquina. El proceso funciona de la siguiente manera:

- El zinc se funde en un horno integrado en la máquina

- Un pistón hidráulico empuja hacia abajo en una cámara conectada al baño metálico

- Esto empuja el metal fundido hacia arriba a través de un cuello de cisne y la boquilla en el molde

- Tras enfriarse, el pistón retrocede, permitiendo que más metal llene la cámara.

La fundición en cámara caliente permite ciclos rápidos y una menor oxidación del metal. El bajo punto de fusión del zinc lo hace perfecto para este método. La mayoría de las piezas de zinc se funden en cámara caliente.

Fundición a presión en cámara fría

La fundición a presión en cámara fría mantiene el crisol de fusión separado de la máquina. El proceso funciona de forma diferente:

- El zinc se funde en un horno independiente

- Los trabajadores vierten o bombean metal fundido en una cámara de inyección

- Un pistón hidráulico empuja el metal desde el lateral hacia el interior del molde

- Una vez enfriada, la máquina expulsa la pieza y el proceso se repite.

La fundición en cámara fría expone más el metal al aire, pero soporta mejor las temperaturas más altas. Es más común para el aluminio, pero funciona para aleaciones de zinc con puntos de fusión más altos, como ZA-27.

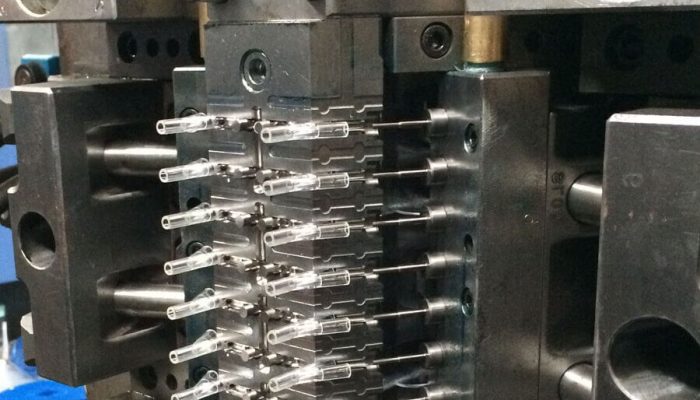

Diseño de herramientas y moldes en la fundición inyectada de zinc

El diseño de herramientas y moldes es fundamental para el éxito de la fundición a presión de zinc. Un molde bien diseñado garantiza piezas de alta calidad y una producción eficaz. Profundicemos en los aspectos clave del diseño de moldes y su impacto en el proceso.

Cómo se diseñan los moldes para la fundición a presión de zinc

El diseño del molde empieza por comprender los requisitos de la pieza. Los ingenieros crean un modelo 3D de la pieza y diseñan el molde a partir de él. El molde consta de dos mitades: la mitad fija (matriz de cubierta) y la mitad móvil (matriz eyectora).

Las consideraciones clave en el diseño de moldes incluyen:

- Geometría de la pieza: El molde debe reproducir con exactitud la forma de la pieza, incluidos los detalles más finos.

- Ángulos de calado: Se añaden ligeros ángulos a las paredes de la pieza para facilitar la expulsión.

- Sistema de compuertas: Los canales están diseñados para permitir que el zinc fundido fluya hacia la cavidad del molde.

- Sistema de refrigeración: Se añaden canales para controlar la velocidad de enfriamiento y evitar defectos.

A continuación, el molde se mecaniza a partir de acero templado. La precisión es crucial para garantizar que el molde produzca piezas uniformes y de alta calidad.

Selección de materiales para moldes de fundición a presión

El material utilizado para los moldes debe soportar altas temperaturas y presiones. El acero endurecido es la opción más común para los moldes de fundición a presión de zinc.

¿Por qué acero templado?

- Durabilidad: Puede soportar el esfuerzo repetido de la inyección a alta presión.

- Resistencia al calor: Mantiene su forma a altas temperaturas.

- Precisión: Permite tolerancias estrechas y detalles finos.

Otros materiales, como el cobre berilio, se utilizan a veces para componentes específicos del molde. Estos materiales ofrecen una mejor conductividad térmica, lo que ayuda a refrigerar las zonas críticas del molde.

Ventajas de la fundición inyectada de zinc

La fundición a presión de zinc ofrece muchas ventajas métodos de conformado de metales. Estas ventajas lo convierten en una opción excelente para muchas aplicaciones.

Ventajas económicas

El bajo punto de fusión del zinc ahorra energía durante la producción. La fundición a presión de zinc requiere menos mantenimiento de los moldes en comparación con la fundición de aluminio o magnesio. Las piezas suelen necesitar un acabado mínimo, lo que reduce los costes de mano de obra.

Flexibilidad de diseño

La fundición a presión de zinc produce formas complejas con paredes finas de hasta 0,03 pulgadas (0,8 mm). Las piezas pueden incluir detalles como texto, logotipos y roscas directamente desde el molde. Pueden combinarse varias piezas en una sola fundición, lo que reduce los costes de producción. asamblea tiempo.

Eficacia de la producción

Los ciclos de fundición a presión de zinc son rápidos, normalmente entre 15 y 60 segundos por pieza. Los moldes duran más con zinc que con otros metales. El proceso es altamente repetible, con una variación mínima de pieza a pieza.

Acabado superficial y Calidad

Las piezas moldeadas de zinc tienen superficies lisas desde el molde. Se pueden recubrir fácilmente, pintadoo acabadas para mejorar el aspecto o la protección. Las piezas de fundición tienen una buena precisión dimensional con tolerancias tan ajustadas como ±0,001 pulgadas (0,025 mm).

Limitaciones de la fundición a presión de zinc

A pesar de sus muchas ventajas, la fundición a presión de zinc tiene algunos inconvenientes. Entenderlos puede ayudarle a determinar si es adecuado para su proyecto.

Restricciones materiales

El zinc es más pesado que el aluminio o el magnesio, lo que puede ser un problema para aplicaciones sensibles al peso. El zinc tiene menor fuerza y resistencia al calor que otros metales. La temperatura máxima de funcionamiento de las piezas de zinc suele rondar los 110 °C (230 °F).

Limitaciones de tamaño y grosor de pared

Existen límites prácticos de tamaño: la mayoría de las piezas de fundición a presión de zinc pesan menos de 4,5 kg (10 libras). El grosor mínimo de las paredes es de 0,8 mm. Las piezas grandes pueden tener problemas con el flujo de material y la refrigeración.

Aplicaciones comunes de las piezas de fundición inyectada de zinc

Las piezas de fundición a presión de zinc se utilizan en muchos productos de diferentes sectores. Su versatilidad las hace adecuadas para innumerables aplicaciones.

Componentes automotrices

Entre las piezas de fundición a presión de cinc de los automóviles se incluyen las manillas de las puertas, las carcasas de las cerraduras y los soportes de los retrovisores. Las piezas del motor, como los cuerpos de los carburadores y los componentes del sistema de combustible, suelen utilizar zinc. Los componentes de las molduras interiores se benefician del peso y la calidad de acabado del zinc.

Electrónica y hardware

Las carcasas electrónicas y los disipadores de calor utilizan zinc por sus propiedades de blindaje contra las interferencias electromagnéticas. Artículos de ferretería como bisagras, soportesy sujetadores son aplicaciones típicas del zinc. Los componentes electrónicos de consumo, como conectores y bastidores, utilizan a menudo fundición de zinc.

Productos de consumo

Los componentes de los electrodomésticos de cocina suelen llevar piezas de fundición a presión de zinc. Los componentes de herramientas como mangos, gatillos y carcasas de engranajes utilizan zinc. Los accesorios de baño y los herrajes suelen contener piezas de fundición a presión de zinc.

Conclusión

La fundición a presión de zinc ofrece un proceso de fabricación fiable para crear piezas metálicas complejas y precisas con un excelente acabado superficial. Su bajo punto de fusión lo hace eficiente energéticamente, mientras que las propiedades del material proporcionan una buena resistencia y reproducción de detalles.

¿Está listo para explorar si la fundición a presión de zinc es adecuada para su próximo proyecto? Contacte con nuestro equipo de ingenieros hoy mismo para una consulta y un presupuesto gratuitos.

Preguntas frecuentes

¿Es fuerte el zinc fundido a presión?

Sí, las piezas de fundición a presión de zinc son sustanciales. Las aleaciones de zinc, como Zamak y ZA, ofrecen buenas propiedades mecánicas. Proporcionan un equilibrio entre resistencia, dureza y durabilidad.

¿Se oxida el zinc fundido a presión?

Las piezas de fundición a presión de zinc son muy resistentes a la oxidación. El zinc forma de forma natural una capa protectora de óxido de zinc cuando se expone al aire. Esta capa impide la corrosión posterior.

¿Se puede soldar el zinc fundido a presión?

Sí, pero es difícil. El zinc fundido a presión tiene un punto de fusión bajo, por lo que es propenso a deformarse o agrietarse con el calor. Los métodos de soldadura tradicionales no suelen ser adecuados. Sin embargo, pueden utilizarse materiales especializados, como la Superaleación 1, para unir piezas de zinc fundido a presión de forma eficaz.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.