El fresado de perfiles es un proceso de mecanizado clave que da forma a las piezas eliminando material a lo largo de los contornos de una pieza. El fresado de perfiles es la solución si desea una fabricación precisa y eficaz de formas complejas. Muchas industrias confían en él para producir piezas que cumplan especificaciones concretas de diseño. Sin embargo, algunos retos a la hora de conseguir resultados perfectos pueden preocuparle. Afortunadamente, exploraremos cómo el fresado de perfiles puede ayudarle a resolverlos.

El fresado de perfiles ayuda a los ingenieros y diseñadores a alcanzar altos niveles de detalle y precisión dimensional. ¿Le interesa saber más sobre las ventajas del fresado de perfiles para sus proyectos? Siga leyendo para profundizar en sus aplicaciones y ventajas.

¿Qué es el fresado de perfiles?

El fresado de perfiles es un proceso en el que una herramienta de corte giratoria modela la superficie de un material siguiendo una trayectoria predefinida. Esto permite crear perfiles y formas complejas. Suele realizarse con máquinas CNC, que permiten controlar con precisión el movimiento de la herramienta a lo largo del material.

Las fresadoras utilizan fresas rotativas para extraer material de una pieza de trabajo. Existen distintos tipos de fresadoras, como las verticales y las horizontales, pero todas comparten los mismos principios básicos. La pieza se sujeta mientras la fresa gira, moviéndose a lo largo de la superficie para tallar el perfil deseado.

Este método acelera la producción manteniendo tolerancias estrictas. Se utiliza para componentes aeroespaciales, piezas de automoción y prototipos personalizados. Menos trabajo manual significa menos costes y menos errores.

Cómo funciona el fresado de perfiles: Guía paso a paso

El fresado de perfiles es un proceso preciso que requiere una preparación y una configuración cuidadosas. A continuación le explicamos cómo funciona, desde el diseño hasta el producto final.

Paso 1: Diseñar la pieza y crear sendas

El proceso comienza con el diseño de la pieza. Esto suele hacerse con software CAD. Una vez que el diseño está listo, se crean las sendas. Las sendas muestran la trayectoria de la herramienta de corte para dar forma a la pieza de acuerdo con el diseño.

Paso 2: Seleccionar la herramienta de corte

Elegir la herramienta de corte adecuada es clave para obtener el acabado correcto. El tipo de material, la forma de la pieza y el acabado necesario influyen en la elección de la herramienta de corte. Las herramientas estándar utilizadas en el fresado de perfiles son las fresas de mango, de bolas y frontales.

Paso 3: Fijar la pieza

Antes de iniciar el fresado, la pieza debe fijarse firmemente a la mesa de la máquina CNC. Esto puede hacerse con abrazaderas, un tornillo de banco o una fijación personalizada. La pieza debe permanecer en su sitio para evitar imprecisiones o defectos en la pieza acabada.

Paso 4: Configurar la máquina CNC

Después de fijar la pieza, hay que configurar la máquina CNC. La trayectoria de la herramienta se carga en el controlador de la máquina. Se instala la herramienta de corte y se ajustan los parámetros de la máquina. Los operarios deben ajustar las velocidades de avance, las velocidades del husillo y las profundidades de corte en función del material y la herramienta utilizados.

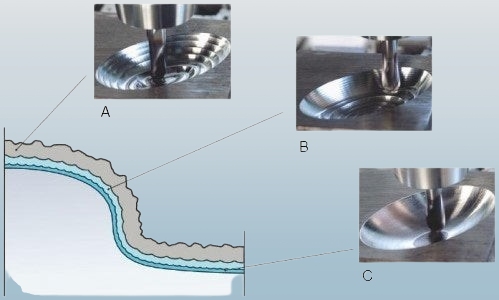

Paso 5: Pase de desbaste (opcional)

En algunos casos, se realiza una pasada de desbaste antes de la pasada de acabado. Este paso elimina rápidamente grandes cantidades de material, acercando la pieza a su forma final. Una herramienta de corte más grande y mayores velocidades de avance aceleran esta etapa.

Paso 6: Paso de acabado (fresado de perfil)

La pasada de acabado es el paso final. Se utiliza una herramienta de corte más fina para obtener las dimensiones exactas y un acabado superficial liso. La fresa sigue la trayectoria de la herramienta y da forma a la pieza para crear el perfil deseado.

Herramientas utilizadas en el fresado de perfiles

Las herramientas de corte son esenciales para el proceso de fresado de perfiles, ya que se encargan de eliminar el material. Las herramientas de corte más comunes utilizadas en el fresado de perfiles incluyen:

- Molinos de extremo: Son las herramientas más utilizadas en el fresado de perfiles. Las fresas de mango tienen diversas formas, como planas, esféricas y de radio angular. Son versátiles y pueden trabajar con una amplia gama de materiales.

- Fresas de punta esférica: Ideales para crear perfiles suaves y redondeados y para el acabado de formas complejas, las fresas de punta esférica se utilizan cuando se requieren curvas intrincadas o superficies 3D.

- Fresas frontales: Se suelen utilizar para pasadas de desbaste, en las que se debe eliminar rápidamente una gran superficie de material. Las fresas frontales tienen múltiples filos de corte y son eficaces para el acabado de superficies.

- Fresas cónicas: Utilizadas para el mecanizado de superficies en ángulo y contornos, las fresas cónicas ayudan a crear características que requieren un control preciso del ángulo.

Tipos de operaciones de fresado de perfiles

El fresado de perfiles incluye varias operaciones adaptadas a diferentes necesidades de diseño y tipos de material. A continuación se indican los tipos más comunes de fresado de perfiles utilizados en la fabricación actual.

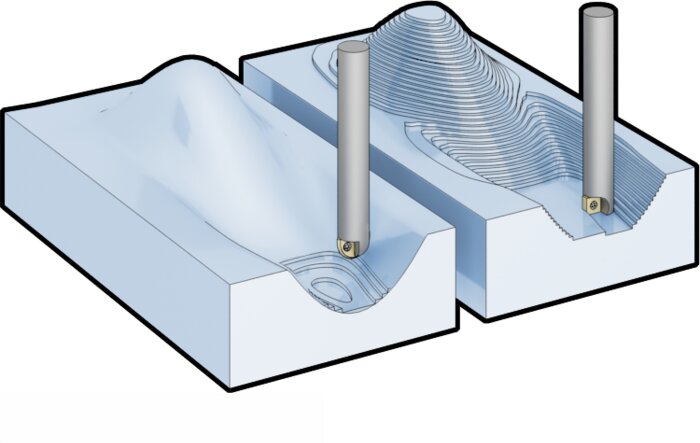

Fresado de perfiles 2D

El fresado de perfiles 2D crea piezas con características planas o bidimensionales. Esta operación es ideal para cortar formas simples, como líneas rectas, arcos y esquinas afiladas. La herramienta de corte se mueve a lo largo de los ejes X e Y para seguir el diseño bidimensional y crear el contorno de la pieza.

El fresado 2D es eficaz y se utiliza habitualmente cuando se necesitan formas precisas y sencillas. Suele emplearse en industrias que producen placas planas, soportes y paneles. Es una opción fiable cuando la geometría de la pieza se limita a un plano.

Fresado de perfiles 3D

El fresado de perfiles 3D se utiliza para crear piezas con formas tridimensionales complejas. Esta operación puede manejar superficies intrincadas con curvas, pendientes y ángulos. La herramienta de corte se mueve a lo largo de los tres ejes (X, Y y Z), lo que le permite seguir los contornos exactos de la pieza y crear formas detalladas.

Este tipo de fresado es ideal para componentes con diseños complejos, como moldes, fundiciones a presión y piezas utilizadas en las industrias aeroespacial y del automóvil. Aunque el fresado 3D lleva más tiempo que el 2D, es esencial para piezas con detalles intrincados.

Fresado de contornos

El fresado de contornos corta el borde o contorno de una pieza según un perfil o contorno específico. Esta operación crea piezas con bordes curvos o formas no lineales. La herramienta de corte sigue la trayectoria del contorno, eliminando material gradualmente para formar el perfil deseado.

El fresado de contornos suele utilizarse para fabricar piezas con características curvas, como paneles personalizados, piezas de carrocería en la fabricación de automóviles o componentes complejos de carcasas. La trayectoria de la herramienta puede ajustarse para seguir el contorno exacto del diseño, lo que la hace muy versátil para diversas aplicaciones.

Ventajas del fresado de perfiles

El fresado de perfiles ofrece varias ventajas, lo que lo convierte en la opción preferida en muchos procesos de fabricación. Exploremos las principales ventajas por las que destaca.

Alta precisión y exactitud

La capacidad de las máquinas CNC para controlar el movimiento de la fresa garantiza que el fresado de perfiles ofrezca siempre resultados precisos. Este nivel de precisión es esencial en industrias que requieren tolerancias estrechas.

Versatilidad

El fresado de perfiles puede aplicarse a diversos materiales, como metales, plásticos y materiales compuestos. Tanto si trabaja con aluminio, acero o materiales más especializados, el fresado de perfiles ofrece la flexibilidad necesaria para satisfacer sus necesidades.

Rentabilidad para diseños complejos

Mientras que los métodos de mecanizado tradicionales pueden tener dificultades con diseños complejos, el fresado de perfiles puede producir piezas intrincadas de forma eficaz a un coste menor. Manejar formas complejas sin necesidad de múltiples pasos reduce la mano de obra y los costes de producción.

Plazos de entrega rápidos

Gracias a su gran precisión y automatización, el fresado de perfiles permite a los fabricantes reducir los tiempos de producción. Esto beneficia sobre todo a las empresas que deben cumplir plazos ajustados o que necesitan prototipos rápidos.

Retos y consideraciones en el fresado de perfiles

Aunque el fresado de perfiles ofrece muchas ventajas, los fabricantes deben afrontar algunos retos. Echemos un vistazo más de cerca a algunos retos comunes en el fresado de perfiles.

Desgaste y mantenimiento de herramientas

El desgaste de las herramientas es una parte natural del fresado, especialmente cuando se cortan materiales duros o se trabaja a altas velocidades. Con el tiempo, los filos de corte de las herramientas pueden embotarse, lo que reduce su eficacia y la precisión de la operación. Este desgaste puede causar problemas como acabados superficiales deficientes, errores dimensionales y tiempos de producción más largos.

El mantenimiento periódico es clave para prolongar la vida útil de las herramientas de corte y garantizar un rendimiento óptimo. Los fabricantes deben utilizar los parámetros de corte correctos, como la velocidad y el avance, para minimizar el desgaste. La sustitución oportuna de las herramientas y su almacenamiento adecuado también contribuyen a mantener la calidad de las mismas y a garantizar un proceso de fresado uniforme.

Vibración y parloteo

Las vibraciones y las vibraciones parásitas son problemas habituales en el fresado. Estos problemas pueden provocar acabados superficiales deficientes e imprecisiones dimensionales. La vibración suele producirse cuando la herramienta de corte o la pieza de trabajo no están bien sujetas o los parámetros de corte no están bien ajustados. Puede hacer que la herramienta rebote o se mueva de forma errática, provocando cortes desiguales y una menor precisión.

Para evitar las vibraciones y el traqueteo, los fabricantes deben fijar la pieza de trabajo correctamente y ajustar la configuración de la máquina, como la velocidad de avance y la velocidad del husillo. El uso de herramientas y máquinas rígidas y de alta calidad también puede ayudar a minimizar las vibraciones.

Problemas de acabado superficial

Los problemas de acabado superficial pueden deberse a varios factores, como el desgaste de la herramienta, parámetros de corte incorrectos o inconsistencias del material. Por ejemplo, utilizar un avance demasiado alto o una velocidad de corte incorrecta puede provocar una superficie rugosa.

Para mejorar los acabados superficiales, los fabricantes deben elegir las herramientas de corte y los ajustes adecuados para el material. Utilizar herramientas más finas durante las pasadas de acabado puede ayudar a conseguir una superficie más lisa. Aplicar correctamente el refrigerante también puede reducir la acumulación de calor, lo que afecta a la calidad de la superficie.

Buenas prácticas para un fresado de perfiles eficaz

Es importante seguir algunas prácticas clave para obtener los mejores resultados en el fresado de perfiles. He aquí algunos consejos sencillos.

Seleccione la herramienta adecuada

El tipo de material, la forma de la pieza y el diseño decidirán qué herramienta utilizar. Las herramientas de metal duro funcionan mejor con materiales más duros porque duran más. Para materiales más blandos, las herramientas de acero rápido pueden ser una mejor opción.

Optimización de velocidad y velocidad de avance

La velocidad es la rapidez con la que gira la herramienta, y el avance es la rapidez con la que se mueve el material. Ambas deben ajustarse correctamente para el material y la herramienta utilizados. El acabado superficial se resentirá si la velocidad o el avance son demasiado altos. Si es demasiado baja, el proceso puede ser más lento de lo necesario.

Optimizar las condiciones de corte

Las condiciones de corte pueden afectar al resultado del proceso de fresado. La profundidad de corte debe ajustarse para evitar someter a la herramienta a una tensión excesiva. El refrigerante también es esencial. Ayuda a reducir el calor y la fricción durante el corte. Unas condiciones de corte adecuadas minimizan el desgaste de la herramienta y mejoran la calidad de la superficie.

Programar rutas de herramientas eficientes

Las trayectorias de herramienta eficaces ahorran tiempo y mejoran los resultados. Programe la máquina CNC para mover la herramienta de la forma más directa y suave posible. Evite movimientos innecesarios que hacen perder tiempo. Las trayectorias eficientes también ayudan a reducir el desgaste de la herramienta y el desperdicio de material.

Mantenimiento periódico

El mantenimiento regular es clave para que las máquinas funcionen bien. Compruebe periódicamente si la máquina presenta problemas como desalineación o falta de lubricación. Limpie la máquina y calíbrela para mantener la precisión. Compruebe también el estado de las herramientas de corte y sustitúyalas cuando sea necesario.

Aplicaciones del fresado de perfiles

El fresado de perfiles es un proceso versátil con aplicaciones en muchas industrias. Examinemos algunas de sus aplicaciones más comunes.

Industria del automóvil

En la industria de la automoción, el fresado de perfiles crea piezas precisas como los componentes del motor, soportesy elementos estructurales. La precisión que se consigue con el fresado de perfiles garantiza que las piezas de automoción encajen a la perfección, lo que mejora el rendimiento general del vehículo.

Aeroespacial

La fabricación aeroespacial requiere tolerancias muy elevadas. El fresado de perfiles ayuda a crear piezas detalladas para componentes aeronáuticos, como armazones de fuselajes, piezas de motores y otros instrumentos de precisión. La capacidad de trabajar con geometrías complejas hace que el fresado de perfiles sea crucial en este campo.

Dispositivos médicos

El fresado de perfiles se utiliza a menudo en la industria de dispositivos médicos para fabricar implantes personalizados, instrumentos quirúrgicos y otros dispositivos especializados. La precisión del proceso garantiza que cada pieza cumpla las especificaciones exactas necesarias para la seguridad del paciente.

Electrónica

El fresado de perfiles produce recintoy otros componentes de la industria electrónica. Este proceso permite a los fabricantes crear piezas pequeñas e intrincadas con perfiles complejos.

Conclusión

El fresado de perfiles es un proceso de mecanizado preciso que da forma a las piezas eliminando material a lo largo de contornos predefinidos. Es ideal para crear formas simples y complejas y se aplica habitualmente en sectores como la automoción, la industria aeroespacial y la fabricación médica.

¿Le interesa saber cómo el fresado de perfiles puede mejorar su proceso de producción? Contáctenos hoy mismo para obtener un presupuesto personalizado y hablemos de cómo podemos ayudarle a agilizar sus necesidades de fabricación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.