Todos los fabricantes se enfrentan a tres retos críticos: conseguir cortes precisos, mantener una calidad constante y cumplir plazos de producción ajustados. El corte manual de metal a menudo tiene que ponerse al día, lo que provoca desperdicios de material, errores costosos y retrasos en los proyectos. El corte de metal CNC ha revolucionado la fabricación al resolver precisamente estos problemas.

¿Le gustaría explorar cómo esta tecnología de vanguardia puede mejorar sus capacidades de fabricación? Examinemos los principales procesos, aplicaciones y ventajas que hacen del corte CNC de metales una parte indispensable de la producción moderna.

Fundamentos del corte CNC de metales

El Control Numérico por Ordenador revolucionó la metalurgia al introducir la precisión automatizada en la fabricación. Esta tecnología tiende un puente entre el diseño y la producción, convirtiendo planos digitales en componentes físicos.

¿Qué es el corte CNC de metales?

El corte CNC de metales transforma el metal en bruto en piezas acabadas mediante la eliminación controlada de material. El proceso se basa en herramientas de corte especializadas que siguen trayectorias precisas guiadas por ordenador. Con este método se crean desde simples soportes hasta complejos componentes aeroespaciales.

Una operación típica de corte de metal con CNC comienza con un diseño CAD. El sistema convierte este diseño en instrucciones de máquina, que luego guían a las herramientas de corte para eliminar material sistemáticamente. El resultado son piezas con una precisión excepcional, que a menudo requieren un procesamiento posterior mínimo.

Funcionamiento de las máquinas CNC

Piense en las máquinas CNC como sistemas altamente coordinados que trabajan en perfecta armonía. El cerebro del ordenador interpreta las instrucciones programadas. A continuación, dirige los componentes mecánicos con una precisión de microsegundos.

La máquina supervisa innumerables variables durante el funcionamiento. La velocidad de corte, la posición de la herramienta y la velocidad de avance del material cambian automáticamente según sea necesario. Los sensores avanzados evitan colisiones y mantienen unas condiciones de corte óptimas.

Tipos de máquinas CNC utilizadas en el corte de metales

Cada tipo de máquina CNC responde a necesidades de fabricación específicas. Las fresadoras destacan en la creación de formas y patrones 3D complejos. Los tornos producen piezas cilíndricas con una precisión increíble. Las máquinas multieje combinan estas capacidades para ofrecer la máxima versatilidad.

La fabricación moderna emplea a menudo máquinas CNC especializadas. Las fresadoras de cinco ejes crean intrincados componentes aeroespaciales. Los tornos suizos fabrican dispositivos médicos diminutos. Las grandes máquinas de pórtico manipulan piezas industriales de gran tamaño. Esta variedad garantiza que los fabricantes puedan elegir la herramienta adecuada para cada trabajo.

Procesos clave de corte de metales con CNC

Cada método de corte CNC responde a necesidades de fabricación específicas. Estos procesos difieren en velocidad, precisión y compatibilidad de materiales. La elección depende de los requisitos del proyecto, el tipo de material y el volumen de producción.

Fresado: Definición y descripción del proceso

Molienda utiliza herramientas giratorias para extraer metal de las piezas de trabajo. La herramienta de corte se desplaza por la superficie del material en varias direcciones, creando superficies planas, formas 3D complejas y características detalladas.

Torneado: Cómo funciona en el corte de metales

Torneado hace girar la pieza mientras una herramienta de corte fija le da forma. El proceso destaca en la creación de piezas cilíndricas con gran precisión. Las aplicaciones típicas incluyen ejes, pernos y otros componentes redondos.

Taladrado: El papel del taladrado en el corte CNC

Perforación CNC crea orificios precisos en piezas metálicas. El control por ordenador garantiza la uniformidad del diámetro y la profundidad de los orificios. Las máquinas modernas pueden taladrar en ángulo y crear patrones de orificios complejos de forma automática.

Mecanizado por descarga eléctrica (EDM)

La electroerosión corta el metal utilizando chispas eléctricas en un fluido dieléctrico. Este proceso permite trabajar con acero endurecido y cortes internos complejos. Consigue tolerancias muy ajustadas sin fuerza mecánica.

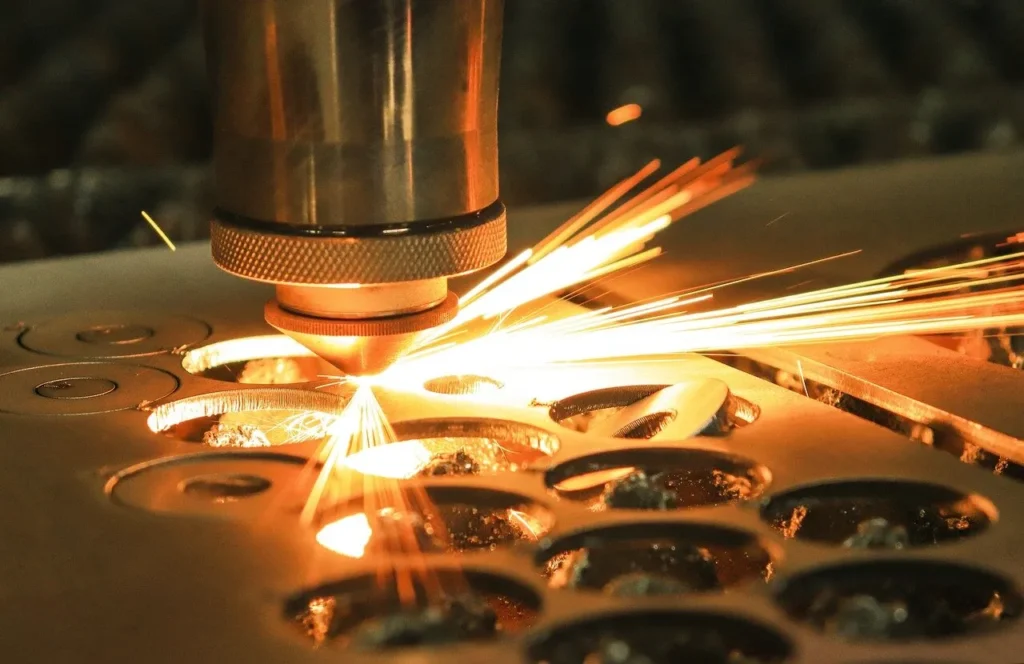

Corte por láser: Una visión general

Corte por láser funde o vaporiza el metal con haces de luz focalizados. Este método proporciona bordes limpios y detalles intrincados. Funciona excepcionalmente bien con chapas metálicas y materiales finos.

Corte por chorro de agua: Ventajas y aplicaciones

Chorros de agua mezclan agua con partículas abrasivas para cortar metal. Este proceso de corte en frío evita la distorsión por calor. Corta materiales gruesos manteniendo las propiedades del material.

Corte por plasma: Un método popular para la fabricación de metales

Corte por plasma utiliza gas ionizado para cortar metales conductores. El proceso ofrece velocidades de corte rápidas para materiales gruesos. Ofrece un equilibrio entre coste y calidad para muchas aplicaciones industriales.

¿Qué materiales pueden cortarse con máquinas CNC?

Las capacidades de corte de metal varían según el tipo y el grosor del material. Cada método CNC se adapta a las propiedades específicas del metal y a los requisitos del trabajo. El método de corte adecuado equilibra precisión, velocidad y rentabilidad.

He aquí una tabla de referencia rápida para los materiales estándar y sus capacidades de corte:

| Tipo de material | Corte por láser | Punzonado CNC | Fresado CNC | Corte por plasma |

|---|---|---|---|---|

| Aluminio | Hasta 10 mm | Hasta 6 mm | Sin límite de grosor*. | Hasta 50 mm (inicio del borde) |

| Acero dulce | Hasta 32 mm (1,25") | 0,5-6 mm | Sin límite de grosor*. | Hasta 38 mm |

| Acero inoxidable | Hasta 12 mm | 0,5-6 mm | Sin límite de grosor*. | Hasta 25 mm |

| Latón | Hasta 6 mm | Hasta 4 mm | Sin límite de grosor*. | Hasta 20 mm |

| Cobre | Hasta 4 mm | Hasta 3 mm | Sin límite de grosor*. | Hasta 20 mm |

Ventajas del corte CNC de metales

La fabricación de metales exige precisión y eficacia en el competitivo mercado actual. La tecnología CNC satisface estos requisitos combinando una automatización avanzada con sólidas capacidades de fabricación. Esta sección explora las principales ventajas que hacen del corte de metales con CNC una piedra angular de la producción moderna.

Mayor precisión y coherencia

El control digital garantiza que cada corte se ajuste perfectamente a las especificaciones. Las máquinas mantienen una precisión de micras en todas las tiradas de producción. Esta precisión se traduce en lo siguiente:

- Resultados repetibles en miles de piezas

- Variación mínima entre lotes

- Reducción de los problemas de control de calidad

- Ajuste y ensamblaje perfectos en los productos finales

Rentabilidad y reducción de residuos

La programación innovadora y la automatización reducen considerablemente los costes operativos. La precisión de las máquinas CNC minimiza el desperdicio de material. Los resultados lo demuestran:

- Menores costes de mano de obra por pieza

- Reducción del porcentaje de material desechado

- Menos piezas rechazadas

- Uso optimizado del material

- Reducción de los requisitos de reprocesamiento

Producción y plazos de entrega rápidos

Las máquinas CNC trabajan más rápido que los métodos manuales manteniendo la calidad. Funcionan continuamente con un tiempo de inactividad mínimo. Entre sus ventajas se incluyen:

- Capacidad de producción 24/7

- Cambios rápidos de configuración

- Desarrollo rápido de prototipos

- Cumplimiento más rápido de los pedidos

- Agilización de los plazos de producción

Flexibilidad en el diseño y la creación de prototipos

Los controles digitales permiten modificar rápidamente el diseño y fabricar a medida. Los fabricantes pueden adaptarse rápidamente a las demandas del mercado. Esto crea:

- Actualizaciones de diseño sencillas

- Rápidas iteraciones de prototipos

- Fabricación de piezas a medida

- Capacidad para geometrías complejas

- Múltiples opciones de materiales

Aplicaciones del corte CNC de metales

El corte CNC de metales abarca múltiples industrias, creando piezas que van desde componentes aeroespaciales críticos hasta intrincadas piezas de arte. La tecnología se adapta a diversas necesidades de producción, desde prototipos únicos hasta la fabricación de grandes volúmenes.

Industrias aeroespacial y automotriz

Estos sectores exigen la máxima precisión y fiabilidad en las piezas metálicas. El corte CNC cumple las estrictas normas del sector mediante:

- Componentes de motor con tolerancias estrechas

- Piezas estructurales de aviones

- Componentes del sistema de frenos

- Piezas de transmisión

- Elementos de chasis personalizados

Fabricación de productos sanitarios

La fabricación médica requiere una limpieza y una precisión excepcionales. Las máquinas CNC producen:

- Instrumentos quirúrgicos

- Componentes de implantes

- Piezas de equipo de diagnóstico

- Carcasas de productos sanitarios

- Componentes protésicos a medida

Corte CNC de metales en electrónica

La electrónica moderna depende de componentes metálicos precisos. Las aplicaciones más comunes son:

- Disipadores de calor

- Chasis y carcasas

- Herrajes de montaje de la placa de circuito

- Carcasas de conectores

- Escudos EMI

Fabricación a medida de piezas industriales

Los equipos industriales necesitan componentes duraderos y precisos. El corte CNC crea:

- Piezas de repuesto

- Componentes de maquinaria a medida

- Equipos de línea de producción

- Herramientas de manipulación de materiales

- Herramientas especializadas

Corte CNC en arte y escultura

Los artistas utilizan la tecnología CNC para superar sus límites creativos. Las aplicaciones incluyen:

- Arte mural en metal

- Esculturas de gran formato

- Elementos arquitectonicos

- Paneles decorativos

- Señalización personalizada

Maquinaria agrícola y ganadera

Los bastidores de maquinaria ganadera como los siguientes requieren un corte preciso:

- Boxes para caballos

- Equipamiento para establos

- Refugio para caballos

Conclusión

El corte CNC de metales revoluciona la fabricación moderna con precisión digital. Esta tecnología ofrece una precisión, velocidad y versatilidad superiores en múltiples materiales. El éxito del corte CNC radica en adaptar el proceso adecuado a las necesidades específicas del material y del proyecto.

Preguntas frecuentes

¿Cuánto cuesta el metal CNC?

Los costes del corte CNC de metales varían en función de varios factores clave. El tipo y el grosor del material afectan al tiempo de corte y al desgaste de la herramienta. La complejidad de la pieza influye en los requisitos de programación y configuración. El tiempo de mecanizado suele oscilar entre $75 y $250 por hora.

¿Cuál es la precisión del corte CNC de metales?

Las máquinas CNC consiguen una precisión notable en las operaciones de corte de metales. Las tolerancias estándar alcanzan ±0,001 pulgadas (0,025 mm) en la mayoría de las aplicaciones. Las máquinas de alta precisión pueden conseguir tolerancias aún más ajustadas cuando sea necesario.

¿Qué grosor de metal puede cortar una máquina CNC?

Las capacidades de corte de metal dependen del proceso y del material. Los sistemas láser cortan acero de hasta 1,25 pulgadas de grosor, las cortadoras de plasma aluminio de hasta 3 pulgadas y los chorros de agua cortan varios centímetros de metal.

¿Cómo mejora el corte CNC la eficacia en la fabricación?

El corte CNC agiliza la fabricación gracias a la automatización y la precisión. Las máquinas trabajan continuamente sin fatiga. El almacenamiento de programas permite cambios de trabajo rápidos. Las capacidades multieje completan piezas complejas en configuraciones únicas.

Los flujos de trabajo digitales reducen los errores y los residuos. La gestión automatizada de herramientas maximiza el tiempo de actividad. La inspección integrada garantiza una calidad constante. Estas funciones se combinan para aumentar la productividad y mantener un alto nivel de calidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.