Los fabricantes necesitan acabados precisos y de alta calidad en las piezas cilíndricas. Los métodos de rectificado tradicionales requieren una gran cantidad de ajustes y ajustes continuos, lo que ralentiza la producción. El rectificado sin centros resuelve este problema eliminando la necesidad de un punto central fijo, reduciendo los errores y mejorando la eficiencia.

A diferencia del rectificado convencional, el rectificado sin centros no requiere sujeción, lo que acelera el proceso. Se utiliza ampliamente en industrias que requieren la producción de grandes volúmenes de piezas de precisión, como la aeroespacial, la automovilística y la médica.

¿Qué es el rectificado sin centros?

El rectificado sin centros es un proceso de reducción de material que utiliza una muela abrasiva para eliminar material del diámetro exterior de una pieza de trabajo. Utiliza una muela abrasiva giratoria para cortar material del exterior de una pieza. A diferencia de otros métodos, no necesita abrazaderas ni centros para sujetar la pieza.

Al no requerir centrado, la preparación es más rápida y eficaz. También proporciona una mayor redondez y precisión en el producto final. El proceso permite un control estricto de la velocidad y el movimiento de la pieza, lo que ayuda a obtener resultados muy precisos.

La principal diferencia con respecto al rectificado tradicional es la ausencia de fijaciones. En el rectificado cilíndrico, la pieza gira entre centros fijos. El rectificado sin centros se basa en las muelas y la cuchilla para colocar y girar la pieza. Esto hace que sea más rápido y mejor para la producción de grandes volúmenes.

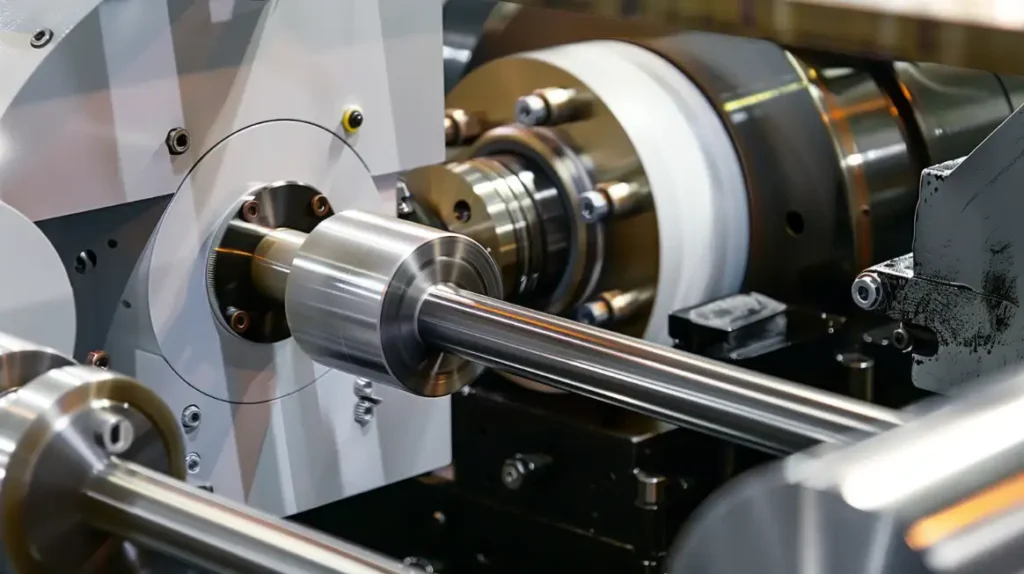

Componentes básicos de una rectificadora sin centros

La precisión depende de tres componentes críticos que funcionan en perfecta armonía:

Muela abrasiva: Composición y función

La muela abrasiva es la herramienta de corte abrasivo. Está hecha de granos de óxido de aluminio o carburo de silicio aglomerados. La muela gira rápidamente, afeitando el material para conseguir tolerancias estrechas y acabados lisos.

Rueda reguladora

La muela reguladora controla la rotación y el avance de la pieza. Gira más despacio que la muela y tiene un agarre de goma o resina.

Trabajo Descanso Cuchilla

La hoja de apoyo sostiene la pieza durante el rectificado. Se coloca entre las muelas abrasivas y reguladoras. La cuchilla suele ser de acero endurecido o carburo para mayor durabilidad y precisión.

¿Cómo funciona el rectificado sin centros?

El rectificado sin centros elimina material de piezas cilíndricas sin sujetarlas. En su lugar, utiliza dos muelas y un sencillo sistema de soporte para lograr precisión. He aquí cómo funciona paso a paso:

Carga de piezas

- El operario coloca la pieza en el hoja de apoyo entre la muela abrasiva y la muela reguladora.

- No necesita sujeción ni centrado: la pieza se asienta libremente.

Rotación y contacto de las ruedas

- En muela abrasiva (más grande, abrasivo) gira a gran velocidad, cortando el material de la pieza.

- En rueda reguladora (más pequeño, unido con caucho) gira más lentamente, controlando la rotación de la pieza y la velocidad de avance.

Eliminación de materiales

- Al girar las ruedas, la pieza gira y avanza (en rectificado pasante) o se mantiene en su sitio (en rectificado en alimentación).

- La muela abrasiva elimina el material sobrante, consiguiendo el diámetro y el acabado deseados.

Alimentación continua o controlada

- Rectificado pasante: Las piezas se desplazan automáticamente en línea recta por las ruedas, lo que resulta ideal para piezas largas y uniformes.

- Rectificado en alimentación: Las muelas se mueven hacia el interior para rectificar formas complejas o diámetros escalonados.

Resultado final

- La pieza acabada sale con una superficie lisa, precisa y sin rebabas.

- No hay marcas de mandril ni distorsiones, ya que no hay sujeción.

Tipos de rectificado sin centros

El rectificado sin centros ofrece soluciones versátiles para el mecanizado de precisión. Dos técnicas principales abordan distintos retos de fabricación: el rectificado pasante y el rectificado en avance.

Rectificado pasante

El rectificado pasante se utiliza para piezas largas y cilíndricas con un diámetro constante. La pieza se desplaza continuamente entre las muelas de rectificado y regulación sin detenerse.

- La muela reguladora empuja la pieza hacia delante mientras la muela abrasiva elimina material.

- Ideal para la producción en serie de ejes, varillas y tubos.

- Rápido y eficaz, pero inadecuado para piezas con formas complejas o diámetros variables.

Rectificado en la alimentación

El rectificado en avance se utiliza para piezas con formas complejas o diámetros variables. En lugar de alimentarse a través de la máquina, la pieza se sujeta mientras la molienda La rueda se mueve para eliminar el material.

- Es el mejor para piezas con escalones, hombros o conicidades.

- Permite el rectificado de precisión de secciones específicas.

- Requiere más tiempo de preparación, pero ofrece resultados muy precisos.

Especificaciones técnicas

| Parámetro | Rango típico | Notas |

|---|---|---|

| Rugosidad de la superficie | 0,1 - 1,6 μm | Depende del grano de la rueda y de los parámetros del proceso |

| Precisión dimensional | ±0,01 mm | Alta capacidad de precisión |

| Compatibilidad de materiales | Metales, cerámica, aceros templados | Tratamiento versátil de materiales |

| RPM típicas | 1500 - 3500 | Varía según el material y las especificaciones de la rueda |

Parámetros clave del rectificado sin centros

La precisión en el rectificado sin centros depende de la atención meticulosa a múltiples parámetros críticos. Comprender estos factores garantiza un rendimiento óptimo y la calidad de las piezas.

Ajuste y alineación de la máquina

Una alineación precisa es la base de un rectificado exacto. Una alineación deficiente provoca defectos, desperdicio de material y una calidad irregular de las piezas. Unos ajustes adecuados garantizan un funcionamiento suave, vibraciones mínimas y resultados precisos.

Errores comunes de configuración y sus consecuencias

- Altura incorrecta de la cuchilla: Provoca un rectificado desigual y una mala redondez.

- Desalineación de las ruedas: Esto provoca un calentamiento excesivo, defectos superficiales y un dimensionamiento inexacto.

- Ángulo de avance inadecuado: Afecta al movimiento de la pieza, provocando variaciones en el diámetro y el acabado.

Consideraciones materiales

Este proceso funciona bien con metales como el acero, el aluminio, el latón y el titanio. La cerámica y los plásticos duros también pueden rectificarse con muelas especializadas.

Retos materiales y soluciones

- Metales duros: Requieren abrasivos agresivos para evitar el desgaste excesivo de las ruedas.

- Materiales blandos: Es necesario controlar cuidadosamente la presión para evitar deformaciones.

- Materiales sensibles al calor: Exige velocidades de rectificado controladas para evitar daños térmicos.

Selección y tratamiento de las ruedas

- Muela abrasiva: El material y el tamaño de grano determinan la eficacia del corte y el acabado superficial. El óxido de aluminio y el carburo de silicio son opciones habituales.

- rueda reguladora: Controla el avance y la rotación de la pieza. La dureza y la composición afectan a la precisión y la estabilidad.

Por qué es crucial limpiar las ruedas con regularidad

Las muelas se desgastan con el tiempo, reduciendo la precisión de corte. El reavivado regular restaura el filo, elimina los residuos y mantiene la muela en un estado óptimo. Esto garantiza resultados uniformes y prolonga la vida útil de la muela.

Aplicaciones del rectificado sin centros

El rectificado sin centros ha revolucionado la fabricación de precisión en múltiples industrias. Su capacidad para producir componentes de alta calidad y uniformes lo convierte en un proceso fundamental para la ingeniería avanzada.

Industria del automóvil

El rectificado sin centros se utiliza ampliamente en la fabricación de automóviles para producir ejes, pistones y componentes de transmisión de precisión. Garantiza tolerancias estrechas, superficies lisas y una alta eficacia de producción. El proceso permite la producción en serie de piezas de motor y transmisión con una calidad constante.

Sector aeroespacial

Los componentes aeronáuticos requieren una precisión y durabilidad extremas. El rectificado sin centros se utiliza para piezas de trenes de aterrizaje, ejes de turbinas y componentes de sistemas hidráulicos. Garantiza dimensiones uniformes y acabados lisos, mejorando el rendimiento y la fiabilidad en aplicaciones aeroespaciales críticas.

Instrumentos médicos y de precisión

Los dispositivos médicos y las herramientas quirúrgicas exigen una gran precisión. El rectificado sin centros se utiliza para fabricar agujas, alambres guía e implantes ortopédicos. Proporciona acabados superficiales ultrafinos y dimensiones precisas, garantizando instrumentos médicos seguros y fiables.

Otros usos industriales

Muchas industrias confían en el rectificado sin centros para componentes de alta precisión. Se utiliza en la fabricación de rodamientos, hidráulica, electrónica y maquinaria pesada. El proceso es ideal para producir rodillos, pasadores y tubos de calidad uniforme y eficiente.

Ventajas y limitaciones del rectificado sin centros

El rectificado sin centros representa una sofisticada técnica de mecanizado con puntos fuertes únicos y retos inherentes. Conocer toda su capacidad ayuda a los fabricantes a tomar decisiones con conocimiento de causa.

Ventajas del rectificado sin centros

Alta precisión y repetibilidad

El rectificado sin centros produce piezas con tolerancias estrechas y excelentes acabados superficiales. El proceso continuo garantiza unas dimensiones uniformes y una alta repetibilidad, por lo que resulta ideal para la producción en serie.

Ritmos de producción más rápidos

El rectificado sin centros funciona a altas velocidades sin necesidad de sujeción de la pieza ni ajustes manuales. Esto aumenta el rendimiento, reduce los tiempos de ciclo y mejora la eficiencia general.

Reducción del desperdicio de material

El proceso elimina el material de forma eficaz minimizando el exceso de residuos. La ausencia de accesorios o dispositivos de sujeción reduce la chatarra y optimiza el uso del material, reduciendo los costes de producción.

Retos y limitaciones

Complejidad de la instalación

La alineación correcta de la muela abrasiva, la muela reguladora y la hoja de apoyo es fundamental. Cualquier desalineación puede provocar defectos, lo que requiere una configuración precisa y operarios cualificados.

Flexibilidad limitada para determinadas geometrías

El rectificado sin centros es el más adecuado para piezas cilíndricas. Tiene dificultades con los componentes que tienen formas irregulares, ranuras profundas u hombros, que requieren métodos de mecanizado alternativos.

Generación de calor y su impacto en las propiedades de los materiales

El rectificado a alta velocidad genera calor, que puede afectar a la dureza e integridad del material. La aplicación adecuada de refrigerante y el control de los parámetros de rectificado son necesarios para evitar daños térmicos y mantener la calidad de las piezas.

Conclusión

El rectificado sin centros es un proceso de mecanizado muy eficaz para producir piezas cilíndricas de precisión. Ofrece una gran precisión, un ritmo de producción rápido y un desperdicio de material mínimo, por lo que resulta esencial en los sectores de automoción, aeroespacial y médico. El equipo y los conocimientos adecuados proporcionan una calidad constante y resultados rentables.

¿Necesita piezas de alta precisión para su proyecto? Nuestro equipo está especializado en soluciones de mecanizado avanzadas, que garantizan precisión, eficacia y plazos de entrega rápidos. Contáctenos hoy mismo para hablar de sus necesidades y obtener un presupuesto competitivo.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.