Taladrar agujeros es una tarea de mecanizado habitual, pero los agujeros ciegos presentan retos únicos. Requieren un control preciso de la profundidad, acabados limpios y una eliminación cuidadosa del material. Sin el enfoque adecuado, pueden surgir problemas como la falta de precisión, las superficies rugosas o la rotura de la herramienta. Los ingenieros y maquinistas necesitan las mejores técnicas para garantizar unos resultados perfectos.

Los agujeros ciegos están por todas partes en la fabricación, desde piezas de automóvil hasta electrónica de consumo. Pero hacerlos bien requiere algo más que taladrar. Exploremos los pasos y consejos clave para garantizar que sus orificios ciegos cumplan siempre las especificaciones de diseño.

¿Qué es un agujero ciego?

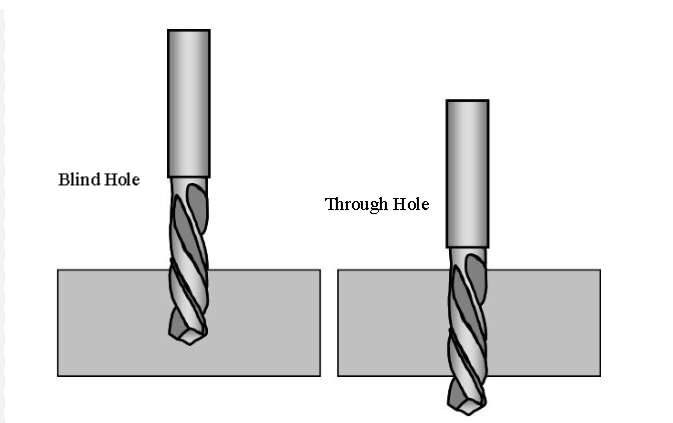

Un agujero ciego es un orificio taladrado, fresado o mandrinado en un material que no penetra por el otro lado. A diferencia de los orificios pasantes, los ciegos tienen una profundidad definida y una superficie inferior. Suelen utilizarse en aplicaciones en las que un elemento de fijación o componente debe quedar enrasado u oculto dentro del material.

Los agujeros ciegos pueden ser difíciles de mecanizar debido a su diseño cerrado. A diferencia de los agujeros pasantes, por los que las virutas pueden salir rápidamente, los agujeros ciegos atrapan las virutas en su interior. Esto puede dar lugar a acabados superficiales deficientes, desgaste de la herramienta e incluso rotura de la herramienta si no se gestiona adecuadamente.

Tipos de agujeros ciegos

Los agujeros ciegos se presentan en varias configuraciones en función de los requisitos de la aplicación:

| Tipo | Descripción | Aplicaciones comunes |

|---|---|---|

| Fondo plano | Termina con una superficie plana perpendicular al eje del orificio | Montaje de componentes, requisitos de profundidad precisos |

| Fondo cónico | Termina con una punta cónica de la broca | Aplicaciones generales en las que la geometría exacta del fondo no es crítica |

| roscado | Roscas internas cortadas en la pared del orificio | Fijación del tornillo sin penetrar en el material |

| Avellanado | Sección de mayor diámetro en la parte superior del orificio | Cabezas de tornillos empotradas, montaje de componentes en varios niveles |

¿Cómo perforar un agujero ciego?

Taladrar un agujero ciego requiere precisión y un enfoque adecuado. He aquí una guía paso a paso que le ayudará a conseguir agujeros ciegos precisos y limpios:

Paso 1:Seleccione la herramienta adecuada

- Utilice una broca diseñada para agujeros ciegos, como una broca de fondo plano o una fresa de punta. Estas herramientas ayudan a crear una superficie inferior plana y lisa.

- Asegúrese de que la broca esté afilada y en buen estado para evitar acabados rugosos o fallos de la herramienta.

Paso 2:Marque la ubicación del orificio.

- Utilice un punzón central para marcar el punto exacto en el que se realizará el orificio. Esto evita que la broca se desvíe y garantiza la precisión.

Paso 3:Ajustar la profundidad

- Utilice un tope de profundidad en su prensa taladradora o máquina CNC para controlar la profundidad de taladrado. Compruebe dos veces el ajuste de profundidad antes de empezar para evitar errores.

Paso 4:Iniciar la perforación

- Comience a taladrar a baja velocidad para mantener el control y la precisión.

- Utilice el taladrado de pico (taladrado en pequeños incrementos) para romper las virutas y permitir que salgan del agujero. Esto reduce el riesgo de atascos y daños en la herramienta.

Paso 5:Aplicar líquido de corte.

- Utilice líquido de corte para lubricar la broca y eliminar las virutas. Esto mejora la vida útil de la herramienta y garantiza un acabado más suave.

Paso 6:Acabar la superficie inferior.

- Después de taladrar, utilice una herramienta sin filo o una fresa para aplanar y alisar el fondo del orificio.

- Compruebe el acabado de la superficie con un perfilómetro o mediante inspección visual para asegurarse de que cumple las especificaciones.

Paso 7:Limpie el orificio.

- Elimine cualquier resto de viruta o suciedad del orificio utilizando aire comprimido o un cepillo.

Técnicas de mecanizado de agujeros ciegos

Los distintos procesos de mecanizado ofrecen ventajas únicas a la hora de crear agujeros ciegos. Los requisitos de su pieza determinarán qué método funciona mejor para su aplicación.

Taladrado de agujeros ciegos

Perforación es el método más común para crear agujeros ciegos. Utilice una broca con fondo plano o una fresa para obtener mejores resultados. Ajuste la profundidad con precisión utilizando un tope de profundidad o la programación CNC. Utilice el taladrado de pico para gestionar las virutas y el fluido de corte y mejorar la vida útil de la herramienta y el acabado superficial.

Mecanizado CNC de agujeros ciegos

Mecanizado CNC ofrece alta precisión para agujeros ciegos. Programe la máquina CNC para controlar con precisión la profundidad, la velocidad y el avance. Utilice herramientas como brocas de fondo plano o fresas para conseguir una superficie de fondo lisa. Las máquinas CNC también permiten automatizar el taladrado de pico, lo que facilita la evacuación de la viruta.

Roscado de agujeros ciegos

El roscado de orificios ciegos requiere prestar especial atención a la profundidad y a la eliminación de virutas. Utilice un macho de roscar diseñado para agujeros ciegos, que tenga un extremo cónico para facilitar la alineación. Aplique líquido de corte para reducir la fricción y romper las virutas. En máquinas CNC, utilice un roscado rígido para garantizar una profundidad y alineación precisas de la rosca.

Fresado de agujeros ciegos

Molienda es ideal para crear agujeros ciegos de fondo plano. Utilice una fresa para conseguir una superficie inferior lisa y precisa. Controle la profundidad y el avance para evitar la desviación de la herramienta y garantizar la precisión. El fresado también permite una mejor evacuación de la viruta en comparación con el taladrado, especialmente en orificios más profundos.

¿Cómo limpiar agujeros ciegos?

La limpieza de los orificios ciegos es un paso fundamental para garantizar su correcto funcionamiento y el cumplimiento de las normas de calidad. Los residuos atrapados pueden causar problemas de montaje, corrosión y mala adherencia al aplicar revestimientos o adhesivos.

Empiece con aire comprimido para expulsar las virutas sueltas y el líquido de corte; utilice una pistola de aire regulada con una boquilla estrecha que pueda llegar al fondo del orificio. Para agujeros más profundos, utilice tubos de extensión en la pistola de aire para dirigir el flujo de aire al fondo de la cavidad.

Para los residuos más resistentes, utilice cepillos para agujeros ciegos (cepillos cilíndricos especializados con diámetros que coincidan con el tamaño de su agujero). Introduzca el cepillo en el fondo del orificio y gírelo para fregar los laterales y la superficie inferior. Combine el cepillado con un disolvente adecuado que elimine aceites y refrigerantes.

Los sistemas de extracción por vacío pueden extraer restos de agujeros ciegos cuando otros métodos se quedan cortos. Conecte un pequeño tubo de vacío a un aspirador de taller e introdúzcalo en el orificio para extraer partículas y fluidos.

Para agujeros ciegos roscados, utilice herramientas de limpieza de roscas que se adapten a su paso y diámetro de rosca. Estos cepillos especializados limpian entre los picos de rosca sin dañar las propias roscas.

Profundidad de taladrado en agujeros ciegos

Una holgura de profundidad adecuada es esencial al mecanizar agujeros ciegos. Sin ella, se enfrentará a problemas de acumulación de virutas, mal engrane de la rosca, y asamblea problemas.

Comprender la holgura de la profundidad de perforación

La holgura de profundidad de taladrado se refiere al espacio adicional que queda en el fondo de un agujero ciego más allá de la profundidad funcional necesaria. Este espacio adicional sirve para varios fines críticos en la fabricación y el montaje.

En los agujeros ciegos roscados, la holgura impide que el extremo del elemento de fijación toque fondo antes de encajar completamente en las roscas. Las normas del sector suelen recomendar una holgura de 1,5 veces el paso de rosca más la longitud del chaflán del elemento de fijación.

En las aplicaciones de montaje, la holgura de profundidad representa apilamiento de tolerancia y evita interferencias entre las piezas que se acoplan. Esta pequeña zona de amortiguación facilita el montaje y evita tensiones en los componentes.

Cálculo del espacio libre adecuado

Para fines generales de mecanizado, una buena regla general es añadir una holgura igual a 10-15% del diámetro del agujero o al menos 0,050″ (1,27mm), lo que sea mayor. Esto proporciona un espacio adecuado para que las virutas y las herramientas se desplacen sin desperdiciar material.

Para orificios roscados, calcule la holgura mediante esta fórmula:

Holgura = (Paso de rosca × 1,5) + Longitud del chaflán de la fijación + 0,020″.

El 0,020″ es un factor de seguridad que tiene en cuenta la variación del punto de perforación y las limitaciones del control de profundidad.

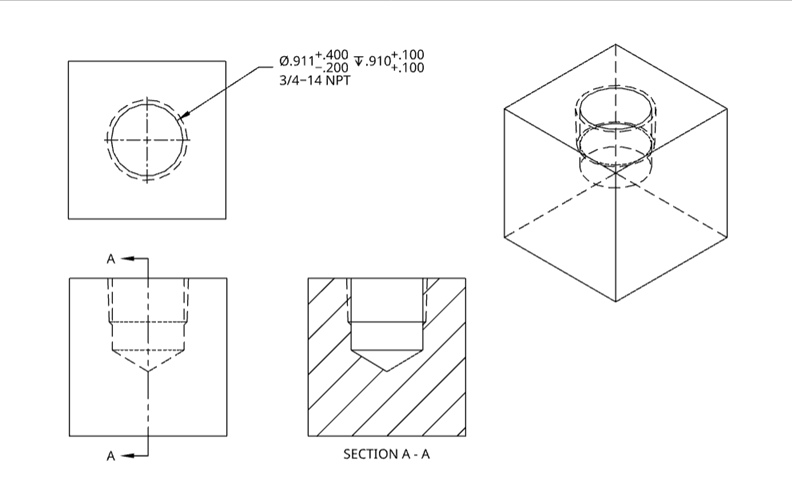

¿Qué es el símbolo de un agujero ciego?

En los planos de ingeniería, los agujeros ciegos se representan mediante símbolos específicos para comunicar claramente sus dimensiones y especificaciones. Así es como se suelen representar los agujeros ciegos:

Símbolo de profundidad (↧)

- La profundidad de un orificio ciego se indica mediante el símbolo de profundidad (↧), seguido del valor de profundidad. Por ejemplo, "↧ 10" significa que el orificio tiene una profundidad de 10 mm.

Diámetro Símbolo (⌀)

- El diámetro del orificio se indica mediante el símbolo de diámetro (⌀), seguido del valor del diámetro. Por ejemplo, "⌀ 6" significa que el orificio tiene un diámetro de 6 mm.

Llamada combinada

- Una llamada de agujero ciego típica combina los símbolos de diámetro y profundidad. Por ejemplo, "⌀ 6 ↧ 10" significa un agujero con un diámetro de 6 mm y una profundidad de 10 mm.

Especificaciones adicionales

- Si el orificio requiere roscado, se añaden el tamaño y el paso de la rosca. Por ejemplo, "M6 x 1 ↧ 10" significa una rosca métrica de 6 mm con un paso de 1 mm y una profundidad de 10 mm.

- En caso necesario, también pueden incluirse requisitos o tolerancias de acabado superficial.

Ejemplo de llamada

- Agujero ciego: ⌀ 8 ↧ 15

- Agujero ciego roscado: M8 x 1,25 ↧ 12

Diferencia entre agujero pasante y agujero ciego

Los orificios pasantes y los ciegos tienen funciones distintas en la fabricación y el diseño. Aquí tienes un desglose claro de sus diferencias:

Definición

- Agujero pasante: Orificio que atraviesa completamente un material, saliendo por el lado opuesto.

- Agujero ciego: Un agujero que no atraviesa todo el material. Tiene una profundidad determinada y un fondo cerrado.

Aplicaciones

- Agujero pasante: Comúnmente utilizado para sujetadores como pernos, tornillos o pasadores que deben atravesar el material. También se utiliza para el cableado, la fontanería o la ventilación.

- Agujero ciego: Se utiliza para enhebrar, fijar o componentes de la caja donde no es necesario que el orificio salga del material. Suele utilizarse para ocultar elementos de fijación o crear un acabado limpio.

Proceso de mecanizado

- Agujero pasante: Más fácil de mecanizar porque las virutas pueden salir por el lado opuesto. No es necesario controlar la profundidad con precisión (a menos que se especifique).

- Agujero ciego: Más difícil de mecanizar debido a la evacuación de la viruta y al control de la profundidad. Requiere herramientas y técnicas precisas para lograr la profundidad y el acabado correctos.

Otros tipos de orificios en ingeniería y mecanizado

Además de los agujeros ciegos y pasantes, existen otros tipos de agujeros que se utilizan en ingeniería y mecanizado. Cada tipo tiene una finalidad específica y requiere técnicas de mecanizado únicas. He aquí un resumen:

Orificios avellanados

- Un agujero avellanado tiene un diámetro mayor en la parte superior y menor en la inferior. Se utiliza para empotrar cabezas de elementos de fijación, como pernos o tornillos, por debajo de la superficie del material.

- Ejemplo de llamada: ⌀ 10 ↧ 5, ⌀ 6 ↧ 15 (un avellanado de 10 mm con una profundidad de 5 mm y un agujero pasante de 6 mm).

Orificios avellanados

- Un agujero avellanado tiene una abertura cónica en la parte superior, lo que permite que los tornillos o pernos de cabeza plana se asienten a ras de la superficie del material.

- Ejemplo de llamada: ⌀ 6, 90° (un orificio de 6 mm con un avellanado de 90 grados).

Orificios roscados

- Un orificio roscado tiene roscas internas que permiten roscar tornillos o pernos directamente en el material.

- Ejemplo de llamada: M6 x 1 ↧ 10 (una rosca métrica de 6 mm con un paso de 1 mm y una profundidad de 10 mm).

Agujeros Spotface

- Un orificio de superficie plana es un orificio poco profundo, de fondo plano, creado para proporcionar una superficie lisa para las cabezas de los tornillos o las arandelas. Es similar a un avellanado pero menos profundo.

- Ejemplo de llamada: ⌀ 12 ↧ 2 (un spotface de 12 mm con una profundidad de 2 mm).

Agujeros escariados

- Un orificio escariado es un orificio liso y de tamaño preciso creado con una fresa. Se utiliza cuando se requieren tolerancias estrechas y un acabado superficial fino.

- Ejemplo de llamada: ⌀ 10 H7 (un orificio de 10 mm con una tolerancia H7).

Conclusión

Los agujeros ciegos son agujeros que no atraviesan completamente un material, presentan una profundidad específica y un fondo cerrado. Se utilizan mucho en industrias como la automovilística, la aeroespacial y la electrónica para roscar, fijar y alojar componentes. El mecanizado de orificios ciegos requiere precisión, las herramientas adecuadas y una cuidadosa atención a la profundidad, la evacuación de virutas y el acabado superficial.

Si busca asesoramiento experto o servicios de mecanizado de alta calidad para agujeros ciegos u otras características complejas, estamos aquí para ayudarle. Contáctenos hoy mismo para hablar de los requisitos de su proyecto y obtener una solución personalizada adaptada a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.