Antes incluso de que un cliente lea su hoja de datos, ve la superficie de su producto. En muchos sectores, desde los dispositivos médicos y los sistemas energéticos hasta los armarios industriales, la primera impresión se forma por el aspecto limpio, uniforme y refinado de la superficie.

Aunque una pieza cumpla todas las tolerancias dimensionales, los arañazos, manchas o defectos de revestimiento visibles pueden provocar su rechazo. Según múltiples estudios de calidad de proveedores, el 20-30% de los rechazos en la producción de chapas metálicas se deben a problemas estéticos, más que a fallos funcionales. Estos rechazos suelen provocar repeticiones, disputas con los clientes o reclamaciones de garantía, todo lo cual puede evitarse mediante normas de inspección visual claras y coherentes.

La inspección cosmética tiende un puente entre la precisión técnica y la calidad percibida. Cuando se ejecuta correctamente, convierte los juicios subjetivos sobre la apariencia en criterios medibles que mejoran tanto la confianza del cliente como la eficacia de la fabricación.

Por qué es importante la inspección cosmética?

Las normas visuales sirven de lenguaje compartido entre proveedores y clientes, facilitando una comunicación y colaboración eficaces. Definen lo que es aceptable, lo que es cuestionable y lo que debe rechazarse, reduciendo la ambigüedad en cada paso de la producción.

Las principales ventajas son:

- Reducción de litigios y retrasos en las inspecciones mediante límites de aceptación cuantificados.

- Mayor rendimiento minimizando el exceso de inspección o los falsos rechazos.

- Aprobaciones de clientes más rápidas durante Inspección del primer artículo (FAI) o presentaciones PPAP.

- Mejor percepción de la marcaya que unos acabados homogéneos reflejan la artesanía y el control de calidad.

Para los compradores, un aspecto uniforme significa fiabilidad. Para los fabricantes, significa menos desacuerdos, un rendimiento más rápido y unos costes de producción más predecibles.

Comprender la inspección cosmética en la fabricación de chapas metálicas

La inspección cosmética se centra en los atributos visuales -como la suavidad de la superficie, la uniformidad del color, la calidad del revestimiento y la ausencia de imperfecciones- más que en las dimensiones estructurales o el ajuste. Garantiza que el producto no sólo funcione bien, sino que además mira hecho profesionalmente.

Inspección objetiva frente a subjetiva

Mientras que la inspección dimensional se basa en herramientas como calibres y MMCLa inspección cosmética se basa en el juicio visual humano. Ese juicio debe normalizarse para evitar incoherencias. Por ejemplo:

- Al ver un panel de acero inoxidable cepillado a plena luz del día, aparecen marcas invisibles bajo las tenues luces de fábrica.

- Una pieza con recubrimiento de polvo brillante puede parecer perfecta desde un ángulo pero mostrar piel de naranja desde otro.

Al establecer condiciones de observación, criterios de aceptación y ejemplos visuales claros, los fabricantes convierten la percepción subjetiva en pasos de inspección repetibles.

Clasificación de superficies en normas cosméticas

No todas las zonas de una pieza de chapa metálica requieren la misma calidad estética. Para centrar la inspección donde realmente importa, las superficies suelen clasificarse por visibilidad y función.

| Clase de superficie | Definición | Ubicación típica | Requisitos visuales |

|---|---|---|---|

| Clase A | Muy visible para el usuario final | Paneles frontales, cubiertas, carcasas exteriores | Sin defectos visibles en condiciones normales |

| Clase B | Parcialmente visible durante el funcionamiento | Paneles laterales, tapas traseras | Se aceptan pequeñas imperfecciones |

| Clase C | Oculto durante el uso normal | Marcos internos, zonas de montaje | Tolerancia cosmética moderada |

| Clase D | Totalmente oculto o no decorativo | Soportes, soportes interiores | Sólo protección funcional |

Esta clasificación permite a los ingenieros especificar las expectativas en una fase temprana del proceso de diseño y a los inspectores dar prioridad a las superficies más críticas.

Defectos estéticos comunes en las piezas de chapa metálica

Las categorías típicas de defectos incluyen:

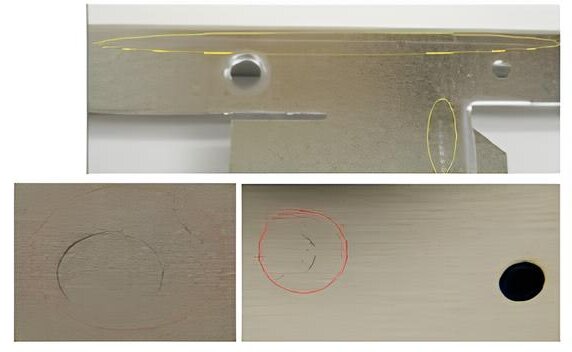

- Arañazos y rozaduras - Causada por la manipulación o el deslizamiento contra el utillaje; la visibilidad depende del tipo de acabado.

- Abolladuras y hoyuelos - A menudo debido a un impacto durante formando o asamblea; evaluados por profundidad y tamaño.

- Manchas o decoloración - Relacionado con la oxidación, los residuos de refrigerante o una limpieza incompleta.

- Defectos de revestimiento - Piel de naranja, agujeros de alfiler o cobertura desigual que afecten a la reflexión o a la consistencia del color.

- Contaminantes y huellas dactilares - Suelen deberse a la manipulación manual durante el proceso de acabado; pueden interferir en la adherencia.

Un solo arañazo de 0,2 mm puede parecer inaceptable en un panel de acero inoxidable pulido, pero ser invisible en un panel de aluminio con acabado mate. Esto subraya la importancia de la evaluación cosmética en función del contexto.

Definición de criterios de aceptación y rechazo

Una vez conocidos los defectos, las normas deben ser mensurables. Cuantificar los límites garantiza la equidad, la claridad y la repetibilidad en cada inspección visual.

Umbrales cuantitativos de defectos

Cada clase de superficie (A-D) debe tener límites definidos para el tamaño, el número y la separación de los defectos. Esto permite tomar decisiones de inspección rápidas, objetivas y defendibles.

A continuación se muestra un ejemplo de marco aplicado habitualmente en la producción de chapa metálica de precisión. Los valores pueden variar en función de los requisitos del cliente, el tipo de acabado y el entorno de uso del producto.

| Tipo de defecto | Clase A (Muy visible) | Clase B (Semivisible) | Clase C (Oculta/Interna) |

|---|---|---|---|

| Arañazos | ≤ 0,2 mm de ancho, ≤ 5 mm de largo, máx. 2 por 100 cm². | ≤ 0,5 mm de ancho, ≤ 10 mm de largo | Permitido si no es afilado o profundo |

| Abolladuras / Hoyuelos | No autorizado | ≤ 0,3 mm de profundidad, ≤ 2 mm de diámetro, máx. 1 por 100 cm². | Permitido si la función no se ve afectada |

| Manchas / Decoloración | Ninguno visible a la distancia estándar | Se acepta una decoloración ligera y uniforme | Permitido |

| Defectos de revestimiento | Película lisa y uniforme, sin agujeritos | Piel de naranja leve permitida | Permitido si la cobertura del revestimiento está intacta |

| Variación de color | ΔE ≤ 1.0 | ΔE ≤ 2.0 | ΔE ≤ 3.0 |

ΔE representa la desviación del color medida mediante espectrofotometría, un método muy utilizado en el control de calidad de los revestimientos.

Esta estructura cuantitativa convierte el "tiene buena pinta" en algo mensurable, lo que reduce el debate y garantiza que tanto el cliente como el fabricante compartan la misma base de aceptación.

Condiciones de visualización estándar

La percepción visual humana experimenta cambios significativos en respuesta a las variaciones de iluminación, distancia y ángulo de visión. Por eso las condiciones de visión controlada son fundamentales en todo proceso profesional de inspección cosmética.

| Parámetro | Establecimiento de normas | Finalidad / Justificación |

|---|---|---|

| Distancia de visión | 45-60 cm de la superficie | Simula la distancia ocular típica del usuario |

| Ángulo de visión | 45° respecto a la superficie | Mejora la visibilidad de los defectos de textura y brillo |

| Iluminación | Blanco neutro (4000-5000 K), 1000 ± 200 lux | Recrea las condiciones de la luz diurna |

| Tiempo de inspección | Máximo 5 segundos por zona | Evita el exceso de vigilancia y la fatiga |

| Fondo | Gris neutro mate | Evita la distorsión del color |

Algunos fabricantes utilizan cabinas de luz o túneles de inspección para reproducir sistemáticamente estos parámetros. Según estudios de ingeniería de calidad, la normalización de las condiciones de iluminación puede reducir la variación subjetiva de juicio en más de 25% entre inspectores.

Muestras visuales de referencia y bibliotecas digitales

Las especificaciones textuales por sí solas no pueden transmitir plenamente las expectativas cosméticas. Para reforzar la coherencia, la mayoría de los equipos de calidad utilizan muestras de referencia o estándares visuales fotográficos:

- Muestras físicas: Paneles que muestran condiciones aceptables e inaceptables, utilizados en la formación de inspectores.

- Bibliotecas digitales: Fotografías de alta resolución o escaneados 3D almacenados en una base de datos compartida, lo que permite la alineación entre centros de proveedores de todo el mundo.

- Herramientas interactivas: Algunas instalaciones integran ahora tabletas táctiles o visores basados en RA que comparan imágenes en tiempo real con paneles digitales de referencia en tiempo real.

Una biblioteca bien mantenida garantiza que todos los inspectores evalúen las superficies utilizando el mismo punto de referencia, incluso en varios centros de producción.

Consejo profesional: La digitalización de su sistema de referencias no sólo mejora la coherencia, sino que también proporciona pruebas visuales rastreables durante las auditorías de clientes o las revisiones de reclamaciones.

Integración de las normas sobre cosméticos en los sistemas de gestión de la calidad (SGC)

Una norma visual no tiene valor si se queda en papel. Integrarla en el SGC convierte la inspección en un proceso controlado.

Cómo encajan las normas cosméticas en el marco del SGC?

En las operaciones con certificación ISO 9001, cada característica del producto -visual o dimensional- debe ser definadas, medidas y verificadas. La inspección cosmética sigue el mismo principio.

A continuación se muestra una visión simplificada de cómo se integran los requisitos cosméticos en un bucle de calidad de fabricación típico:

Diseño e ingeniería → Planificación de procesos → Fabricación → Tratamiento de superficies → Inspección visual → Documentación → Comentarios de los clientes → Mejora continua.

Cada etapa desempeña un papel:

- Diseño e ingeniería: Defina las clases de visibilidad de la superficie (A-D) en los planos y especifique los requisitos de acabado (por ejemplo, cepillado, mate o con recubrimiento de polvo).

- Planificación de procesos: Establecer normas de manipulación y protección para evitar arañazos o abolladuras durante la fabricación.

- Inspección y documentación: Realizar comprobaciones finales en condiciones de iluminación definidas, utilizando muestras de referencia y registros de defectos.

- Comentarios de los clientes: Recoger las opiniones de las auditorías o las devoluciones sobre el terreno para perfeccionar los umbrales de aceptación y la formación.

La integración de la inspección visual en este bucle garantiza que todos los departamentos comprendan que la calidad del aspecto es tan medible como la precisión dimensional.

Funciones y responsabilidades de los equipos

Una definición clara de la propiedad evita lagunas en la responsabilidad. En los entornos de chapa metálica de alta mezcla, suelen definirse las siguientes funciones:

| Papel | Responsabilidades principales |

|---|---|

| Ingeniero de diseño | Define las zonas visibles y las especificaciones de acabado en los planos CAD. |

| Ingeniero de calidad | Elabora listas de comprobación de las inspecciones, mantiene normas de referencia y garantiza la calibración de los dispositivos de iluminación y visualización. |

| Operador de producción | Manipula los materiales con cuidado, utiliza películas protectoras e informa inmediatamente de los defectos visibles. |

| Inspector / Técnico de control de calidad | Realiza controles visuales, registra los resultados, clasifica los defectos por tipo y gravedad. |

| Gestor de proyectos / Atención al cliente | Comunica los criterios de aceptación durante las fases de solicitud de oferta y aprobación para alinear las expectativas. |

Por ejemplo: Si se produce un arañazo en una superficie de clase A, el equipo de control de calidad lo registra en el sistema de seguimiento de defectos, mientras que el departamento de ingeniería revisa el diseño y el embalaje de las fijaciones para evitar que se repita.

Esta alineación minimiza los errores de comunicación y garantiza que todo el mundo -desde los operarios de planta hasta los ingenieros de proyecto- comprenda las expectativas de calidad visual.

Documentación y trazabilidad

Las inspecciones cosméticas no son meras observaciones visuales; son registros documentados que forman parte de las pruebas de calidad rastreables.

Cada hoja de inspección suele incluir:

- Nombre y fecha del inspector

- Clase de superficie (A/B/C/D)

- Tipo, cantidad y tamaño del defecto

- Pruebas fotográficas de cada defecto

- Disposición (Aceptado / Retrabajado / Rechazado)

En los sistemas digitales, estos registros se vinculan automáticamente a los informes FAI (First Article Inspection) y PPAP (Production Part Approval Process). Esta integración permite a los clientes revisar la conformidad tanto dimensional como cosmética en un único documento.

Un reciente estudio de caso de un proveedor mundial de OEM demostró que la introducción de formularios de inspección digital basados en fotografías redujo el tiempo de resolución de disputas en 45%, ya que tanto el proveedor como el cliente podían revisar pruebas idénticas a distancia.

Mejora continua a través de los datos

Los datos recogidos en las inspecciones cosméticas pueden utilizarse como base para los sistemas de control estadístico de procesos (SPC) o de acciones correctivas 8D. Por ejemplo:

- Un aumento de los defectos de revestimiento desencadena una auditoría del proceso en la línea de pulverización.

- La repetición de huellas dactilares en paneles cepillados obliga a actualizar los procedimientos normalizados de manipulación.

- Las tendencias de los datos visuales indican que la mayoría de los defectos se producen durante el envasado, lo que provoca cambios en los materiales de envasado.

Al convertir los datos de inspección en información sobre el proceso, los fabricantes pasan de la detección a la prevención de defectos, el sello distintivo de un SGC maduro.

Conclusión

La inspección visual ya no es solo un punto de control final, sino un componente estratégico de la calidad de fabricación moderna. Al definir normas cosméticas mensurables, integrarlas en el SGC y aprovechar las herramientas digitales, los fabricantes pueden lograr una calidad de aspecto repetible y basada en datos que se ajuste a las expectativas de los clientes globales.

¿Está preparado para mejorar el aspecto y la calidad de sus productos de chapa metálica? Nuestro equipo de ingeniería le ayuda a establecer estándares visuales mensurables y a ofrecer acabados impecables, desde la inspección hasta la producción. Cargue su diseño o póngase en contacto con nosotros para iniciar su próximo proyecto de precisión.

Preguntas frecuentes

¿Cuál es la distancia y la iluminación estándar para la inspección visual?

La mayoría de los fabricantes utilizan una distancia de visión de 45-60 cm con luz blanca neutra (4000-5000 K) a una luminancia de 1000 lux. Esta configuración simula las condiciones de visión del mundo real, lo que ayuda a los inspectores a detectar pequeños defectos sin resaltarlos en exceso.

¿Se aceptan pequeñas imperfecciones superficiales?

Sí, dependiendo de la clase de superficie (A-D) y de los límites de defectos acordados. Para las superficies visibles de clase A, sólo se admiten pequeñas imperfecciones lisas. En las superficies de clase C o D, las imperfecciones suelen ser aceptables si no afectan a la función, el ajuste o la resistencia a la corrosión.

¿Cómo mejora la automatización la inspección cosmética?

Los sistemas ópticos automatizados utilizan cámaras de alta resolución y algoritmos de inteligencia artificial para detectar sistemáticamente defectos superficiales. Eliminan la fatiga humana, miden con precisión las dimensiones de los defectos y reducen los falsos rechazos. Los datos de cada inspección también pueden almacenarse para el análisis de tendencias y la optimización de procesos.

¿Puede vincularse la inspección digital a los informes de los clientes?

Sí. Muchos fabricantes almacenan ahora fotos y registros de inspección en bases de datos basadas en la nube o en sistemas MES. Pueden compartirse durante auditorías o presentaciones FAI, lo que permite a los clientes revisar las condiciones visuales exactas y reducir las disputas sobre la calidad de la superficie.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.