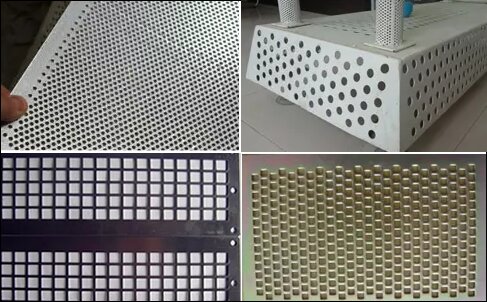

El calor, el polvo y la humedad son problemas habituales en máquinas, armarios y edificios industriales. Estos problemas se agravan cuando se bloquea o restringe el flujo de aire. La chapa perforada ofrece una forma sencilla y muy eficaz de mover el aire al tiempo que protege los componentes que se encuentran detrás.

Los paneles perforados tienen otra gran ventaja: proporcionan un flujo de aire predecible. Un patrón bien diseñado puede alcanzar una relación de área abierta superior a 80%, lo que permite el paso de grandes volúmenes de aire con una caída de presión mínima. Al mismo tiempo, el metal mantiene su estructura y protege el sistema de impactos, residuos y contaminantes.

Cómo la chapa perforada mejora la ventilación?

En esta sección se describen los principales factores técnicos que determinan el rendimiento de la ventilación. Cada punto muestra cómo la geometría y la disposición de los orificios influyen en el flujo de aire y la refrigeración.

Flujo de aire a través del área abierta

El rendimiento de la ventilación empieza por el coeficiente de superficie abierta. Este coeficiente representa la proporción de la chapa que es espacio abierto en lugar de metal sólido. Un coeficiente más alto favorece el flujo de aire y reduce la resistencia. Los diseños industriales suelen utilizar áreas abiertas de entre 15% y 80%, en función del flujo de aire necesario.

Los orificios pequeños con poca separación crean un flujo de aire estable con menos zonas de turbulencia. Los orificios más grandes dejan pasar más volumen pero reducen la capacidad de filtrado y pueden aumentar el ruido. Los ingenieros eligen el diámetro, el paso y la disposición de los orificios en función de la carga térmica, la dirección del flujo de aire y la sensibilidad de los componentes protegidos.

Ventilación natural y mecánica

El metal perforado admite tanto sistemas de convección natural como de aire forzado.

En los sistemas pasivos, el aire caliente asciende por las aberturas y sale del recinto. Este movimiento reduce los puntos calientes y mejora el equilibrio térmico sin consumir energía. El efecto es mayor cuando la superficie abierta es grande y está distribuida uniformemente.

En los sistemas mecánicos, los paneles perforados actúan como respiraderos de admisión o escape de baja resistencia. Los ventiladores pueden funcionar con mayor eficacia porque no empujan contra las superficies bloqueadas. La menor resistencia mejora la refrigeración y reduce el consumo de energía en ciclos de funcionamiento largos.

Reducción de la humedad y la condensación

La acumulación de humedad es una causa común de avería en los equipos eléctricos y mecánicos. La chapa perforada ayuda a reducir la condensación mejorando el intercambio de aire. Al circular el aire, los niveles de humedad permanecen más estables y se acumula menos humedad en el interior del armario.

En los edificios, los paneles perforados permiten que paredes y techos "respiren". Esto reduce la condensación en climas fríos y mejora la estabilidad estructural a largo plazo. En las carcasas de los equipos, la mejora del control de la humedad reduce la corrosión y protege el cableado, los conjuntos de placas de circuito impreso y los sensores.

Beneficios secundarios más allá de la ventilación

En los puntos siguientes se destacan otras ventajas de ingeniería. Estas ventajas hacen que la chapa perforada sea adecuada tanto para la refrigeración como para la protección.

Protección contra el polvo, los residuos y la contaminación

Los paneles perforados bloquean las partículas grandes al tiempo que permiten el flujo de aire. En los equipos agrícolas, impiden la entrada de piedras, insectos y restos de cultivos en el sistema de refrigeración. En maquinaria de construcción, mantienen el polvo alejado de radiadores y componentes electrónicos. En armarios industriales, protegen los ventiladores y filtros de impactos inesperados u objetos extraños.

Como el metal se mantiene rígido ante las vibraciones, no se hunde ni se deforma con facilidad. Esta estabilidad es esencial en entornos con mucho polvo o impactos.

Resistencia y durabilidad

El metal ofrece una protección más sólida que las rejillas de plástico o las mallas metálicas. Resiste impactos, flexiones y vibraciones continuas. Con el material y el grosor adecuados, las chapas perforadas mantienen su forma incluso a altos niveles de superficie abierta.

Los paneles de acero inoxidable y aluminio funcionan bien en entornos exteriores y corrosivos. Soportan una larga vida útil con un mantenimiento mínimo. Esta durabilidad es la razón por la que muchas industrias eligen el metal perforado para cubiertas de motores, carcasas de HVAC, armarios eléctricos y recintos de generadores.

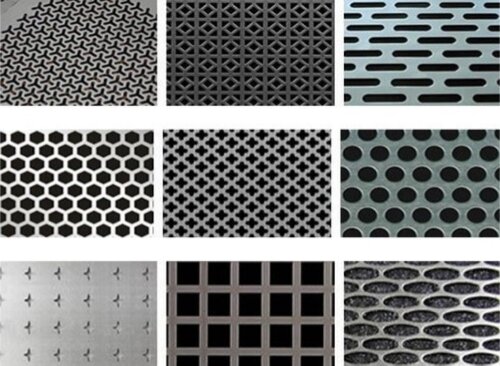

Flexibilidad de diseño y valor estético

La chapa perforada ofrece una amplia gama de patrones: redondo, cuadrado, ranurado y hexagonal. Cada patrón admite diferentes necesidades de flujo de aire y resistencia. Los ingenieros pueden incluso utilizar patrones personalizados o logotipos para combinar funcionalidad y marca.

Las aplicaciones arquitectónicas se benefician de los efectos visuales creados por las perforaciones. Los paneles pueden difundir la luz natural, crear patrones de sombra o actuar como parasoles. Estas características visuales mejoran el aspecto sin reducir el rendimiento del flujo de aire.

Consideraciones sobre la fabricación (DFM)

En esta sección se explican las opciones de fabricación que influyen en el flujo de aire, la planitud y el rendimiento a largo plazo. Cada factor ayuda a los ingenieros a diseñar paneles perforados estables, rentables y fáciles de producir.

Opciones de herramientas y procesos

La chapa perforada puede fabricarse mediante punzonado, punzonado con torreta CNC o corte por láser.

Perforación es el método más eficaz para tiradas de gran volumen. Crea patrones de agujeros rápidos y repetibles, pero cada golpe introduce una tensión local en la chapa. Esta tensión puede provocar una ligera deformación cuando la proporción de área abierta es alta.

Punzonado con torreta CNC proporciona más flexibilidad en la forma y el espaciado de los orificios. Permite a los ingenieros mezclar patrones o ajustar el paso en función de las necesidades de refrigeración. Sin embargo, los orificios pequeños en materiales gruesos pueden requerir herramientas especializadas para evitar el desgaste o las rebabas.

Corte por láser ofrece la máxima precisión para diseños personalizados o chapas más gruesas. Mantiene la precisión de los orificios y los bordes limpios, especialmente en acero inoxidable o aluminio. Pero el corte por láser crea una zona afectada por el calor (HAZ), que puede endurecer ligeramente los bordes e influir en el conformado posterior.

Control de la planitud y la distorsión del panel

La perforación elimina material y debilita la chapa. A medida que aumenta el área abierta, aumenta también el riesgo de alabeo. Los paneles con áreas abiertas superiores a 50-60% suelen requerir controles de diseño adicionales para mantener la planitud.

Los ingenieros utilizan varios métodos para reducir la distorsión:

- Aumentar el grosor de la chapa para recuperar la rigidez

- Añada nervaduras, rebordes o bordes formados alrededor del perímetro

- Utilizar perforación selectiva, dejando zonas sólidas cerca de los puntos de montaje.

- Reducir la frecuencia de golpes en las máquinas de torreta para evitar la acumulación de calor.

- Aplicar operaciones de aplanado tras el punzonado o el conformado

Otro problema habitual es doblar las chapas perforadas demasiado cerca del patrón de agujeros. Cuando los agujeros se sitúan dentro de la zona de plegado, el material se estira de forma desigual. Esto puede provocar grietas, agujeros ovalados o una reducción del flujo de aire. Una pauta general es mantener las perforaciones al menos 2-3 veces el grosor del material lejos de la línea de plegado.

Requisitos de acabado

Recubrimiento en polvo, anodizadoo tratamientos químicos protegen la chapa de la corrosión y prolongan su vida útil. Sin embargo, el grosor del revestimiento puede reducir el área abierta efectiva, especialmente cuando los diámetros de los orificios son pequeños. Los revestimientos gruesos pueden bloquear parcialmente los bordes o provocar un flujo de aire irregular a través del panel.

Los acabados lisos también facilitan la limpieza. En entornos polvorientos o al aire libre, los orificios obstruidos reducen la eficacia de la ventilación. Un acabado de superficie bien seleccionado ayuda a que el panel se mantenga limpio más tiempo y rinda de manera uniforme.

El acero inoxidable puede no necesitar revestimiento en muchos entornos, pero los paneles de aluminio suelen beneficiarse del anodizado para una mayor resistencia a la corrosión. El acero al carbono suele necesitar una capa protectora para evitar la oxidación, sobre todo en entornos húmedos o agrícolas.

Selección de material y grosor

Esta sección describe cómo el material y el grosor afectan al flujo de aire, la resistencia y la estabilidad a largo plazo. Cada elección debe equilibrar las necesidades de ventilación con el rendimiento estructural y el coste.

Elección de materiales

Las chapas perforadas suelen fabricarse con aluminio, acero inoxidable y acero al carbono.

- Aluminio es ligero y resistente a la corrosión. Es adecuado para paneles HVAC, pantallas arquitectónicas y armarios electrónicos. Admite patrones complejos y mantiene una buena planitud.

- Acero inoxidable ofrece la mayor resistencia a la corrosión y soporta entornos difíciles como la agricultura, las zonas marinas y la exposición a productos químicos. Se prefiere cuando la durabilidad y la higiene son fundamentales.

- Acero carbono proporciona un fuerte rendimiento mecánico a un coste menor. Requiere revestimientos para protegerlo de la corrosión, pero ofrece una excelente rigidez, lo que lo hace adecuado para carcasas de maquinaria y zonas de alto impacto.

Espesor de la chapa y rendimiento estructural

El grosor influye directamente en la resistencia y planitud de un panel perforado. Las chapas finas permiten perforaciones densas y reducen el peso. Son habituales en cerramientos interiores o aplicaciones ligeras. Sin embargo, las chapas finas pueden alabearse fácilmente cuando la proporción de superficie abierta es alta.

Las chapas más gruesas ofrecen mayor rigidez, pero los agujeros pequeños pueden resultar más difíciles de perforar limpiamente. Pueden ser necesarios patrones de agujeros más grandes o utillajes más resistentes. Las zonas afectadas por el calor del corte por láser también se comportan de forma diferente en las chapas gruesas durante el conformado.

Un diseño equilibrado tiene en cuenta:

- zona abierta

- requisitos de flexión

- impacto o vibración previstos

- cargas estructurales

- ubicaciones de montaje

Esto garantiza que el panel se mantenga estable al tiempo que proporciona la ventilación necesaria.

Tratamiento de cantos y conformado

El acabado de los cantos afecta a la seguridad, el aspecto y el comportamiento frente a la corrosión.

Los bordes afilados pueden causar lesiones y atrapar contaminantes. Desbarbar o redondear los bordes mejora la manipulación y reduce la posibilidad de fallo del revestimiento en los puntos expuestos.

El conformado de chapas perforadas requiere una planificación cuidadosa. Cuando los agujeros están cerca de las curvas, el material se debilita y puede deformarse. Los ingenieros suelen utilizar bordes sólidos alrededor de las zonas de curvatura o aumentar el radio de curvatura para minimizar la tensión.

Flexibilidad de diseño y aplicaciones visuales

Esta sección muestra cómo la chapa perforada favorece tanto el rendimiento como la apariencia. Cada punto explica cómo los patrones de perforación influyen en el flujo de aire, la estructura y el impacto visual.

Variedad de patrones para mejorar el rendimiento y la estética

- La chapa perforada admite muchas formas de orificios, y cada forma afecta al flujo de aire y a la resistencia de manera diferente.

- Agujeros redondos ofrecen el rendimiento más equilibrado. Reducen la concentración de tensiones y producen un flujo de aire predecible, por lo que se utilizan en la mayoría de los paneles de ventilación.

- Patrones hexagonales proporcionan relaciones de área abierta muy elevadas y soportan un mayor flujo de aire en espacios compactos. Son habituales en sistemas de refrigeración de alto rendimiento o cubiertas de motor.

- Patrones ranurados ayudan a dirigir el flujo de aire en la dirección preferida. También permiten mayores ratios de superficie abierta en paneles estrechos.

- Agujeros cuadrados crean un aspecto moderno y proporcionan una distribución uniforme cuando la simetría visual es esencial.

Control de la luz y efectos de sombra

Los paneles perforados no sólo mueven el aire. También dan forma a la luz en entornos arquitectónicos e interiores.

Cuando se utilizan como pantallas exteriores, los paneles perforados difunden la luz solar y reducen el deslumbramiento. Disminuyen la ganancia de calor al tiempo que mantienen el flujo de aire a través de la fachada del edificio. Las sombras creadas por los agujeros cambian con el sol, formando un patrón dinámico que aumenta el interés visual.

Las aplicaciones de interior utilizan paneles perforados para atenuar la iluminación artificial o reducir los niveles de ruido. La combinación de ventilación y control de la luz permite que un componente cumpla múltiples funciones sin añadir complejidad al diseño general.

Conclusión

La chapa perforada ofrece un equilibrio fiable entre flujo de aire, resistencia y protección. Permite que el aire circule libremente a la vez que protege los equipos del polvo, los residuos y los impactos. Con el patrón, el material y el grosor adecuados, un panel perforado puede soportar un alto rendimiento de refrigeración sin perder estabilidad estructural.

Los ingenieros valoran el metal perforado porque su comportamiento es predecible. La geometría del orificio define el flujo de aire. El material y el grosor definen la resistencia. Las opciones de fabricación definen la planitud y la durabilidad. Cuando estos factores se combinan, el sistema de ventilación es más estable, eficiente y fácil de mantener.

Si necesita un panel de ventilación perforado para un cerramiento, una máquina o un proyecto arquitectónico, nuestro equipo de ingeniería puede ayudarle. Comparte tus dibujoso requisitos medioambientales. Podemos revisar su diseño, sugerir relaciones de área abierta, comparar patrones de orificios y recomendar el material y el grosor adecuados para un rendimiento estable.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.