¿Necesita piezas que encajen perfectamente y tengan superficies lisas e impecables? Muchas industrias requieren ahora una precisión que va más allá del mecanizado estándar. El mecanizado de ultraprecisión (UPM) responde a esta demanda produciendo componentes con detalles exactos y formas casi perfectas.

Esta guía explica cómo funciona la UPM y por qué es esencial. Exploraremos los principios clave que hacen posible este alto nivel de precisión.

¿Qué es el mecanizado de ultraprecisión?

El mecanizado de ultraprecisión es un proceso que produce piezas con tolerancias extremadamente estrechas, a menudo en el rango de la micra o incluso la submicra. Para ponerlo en perspectiva, una micra es la milésima parte de un milímetro. El mecanizado tradicional permite pequeñas desviaciones, pero el mecanizado de ultraprecisión hace que estas desviaciones sean casi inexistentes. Esto garantiza que las piezas encajen perfectamente, se muevan con suavidad y funcionen con fiabilidad.

El proceso se basa en máquinas muy avanzadas, como tornos de diamante y centros de fresado de alta velocidad. Estas máquinas minimizan las vibraciones, controlan el calor y utilizan herramientas de corte especializadas para mantener la precisión. Los sistemas de medición también desempeñan un papel fundamental. Supervisan constantemente la pieza durante la producción para garantizar que todas las dimensiones se mantienen dentro de unos límites estrictos.

El mecanizado de ultraprecisión también se centra en el acabado superficial. Puede crear superficies como espejos que mejoran la claridad, reducen el desgaste y aumentan el rendimiento en dispositivos sensibles. Las lentes, los espejos y los componentes semiconductores necesitan superficies extremadamente lisas.

Principios clave del mecanizado de ultraprecisión

El mecanizado de ultraprecisión sigue unos principios estrictos para lograr una precisión extrema. Estos principios se centran en tolerancias ajustadas, superficies lisas y un cuidadoso control del entorno de producción.

Tolerancia nanométrica

Uno de los principales objetivos del mecanizado de ultraprecisión es conseguir tolerancias medidas en nanómetros. Un nanómetro es la milmillonésima parte de un metro. A modo de comparación, un cabello humano tiene entre 80.000 y 100.000 nanómetros de grosor. Las máquinas deben moverse con extrema precisión, y las herramientas de corte deben mantenerse afiladas y estables bajo un uso constante.

La tolerancia nanométrica es más que una proeza técnica. En óptica, las lentes deben tener la forma de una fracción de longitud de onda de luz. En electrónica, los chips y componentes semiconductores deben encajar a la perfección para funcionar correctamente. Estas tolerancias garantizan un rendimiento que el mecanizado estándar no puede igualar.

Acabado superficial y precisión

El acabado superficial es tan crucial como la tolerancia. Las superficies rugosas pueden provocar fricción, calor e incluso el fallo de la pieza. El mecanizado de ultraprecisión produce superficies lisas que reflejan la luz como un espejo. Esto reduce el desgaste, mejora la eficacia y garantiza que las piezas encajen y se muevan correctamente con otros componentes.

La precisión va de la mano del acabado superficial. Cada pieza debe corresponder a su diseño con el mínimo margen de error. Las máquinas se construyen para repetir cortes sin variación.

Control de temperatura y vibraciones

La temperatura y las vibraciones son retos importantes en el mecanizado de precisión. Los pequeños cambios de temperatura hacen que los materiales se dilaten o contraigan, arruinando la precisión nanométrica. Para evitarlo, las máquinas suelen funcionar en salas climatizadas. Algunos sistemas incluso gestionan su temperatura con fluidos refrigerantes o control térmico avanzado.

Incluso las pequeñas vibraciones producidas por equipos cercanos, pasos o el movimiento de edificios pueden afectar a la precisión. Las máquinas de ultraprecisión utilizan sistemas de aislamiento de vibraciones, como suspensión neumática o pesadas bases de granito, para mantenerse estables. El control de la temperatura y las vibraciones garantiza la alta precisión y el suave acabado superficial que exige el mecanizado de ultraprecisión.

Tecnologías utilizadas en el mecanizado de ultraprecisión

El mecanizado de ultraprecisión se basa en varias tecnologías avanzadas para lograr una gran precisión y acabados impecables. Cada método funciona mejor con materiales y piezas específicos.

Torneado de diamantes

El torneado con diamante utiliza herramientas de diamante monocristalino para cortar materiales con extrema precisión. La punta de diamante se mantiene afilada y estable, incluso con tolerancias nanométricas.

Este proceso se utiliza mucho para componentes ópticos, como lentes y espejos, porque crea superficies que reflejan perfectamente la luz. El torneado con diamante también funciona bien con metales, plásticos y cristales, donde la suavidad y la claridad son fundamentales.

Microfresado

Microfresado es una versión reducida del fresado convencional. Utiliza herramientas de corte mínimas para crear características finas y tolerancias ajustadas.

Este método es ideal para pequeños componentes electrónicos, aeroespaciales y de dispositivos médicos. Permite a los fabricantes cortar patrones detallados, canales y cavidades con una precisión micrométrica. El microfresado es flexible y funciona con muchos materiales, incluidos metales y polímeros.

Microafilado

El microrectificado se centra en conseguir superficies extremadamente lisas y dimensiones precisas. El proceso utiliza pequeñas muelas abrasivas para eliminar material en cantidades minúsculas.

El microrectificado es especialmente útil para materiales duros como la cerámica y los carburos, que son difíciles de cortar con herramientas tradicionales. Puede producir acabados de espejo, lo que lo hace valioso para implantes médicos, herramientas de corte y troqueles de precisión.

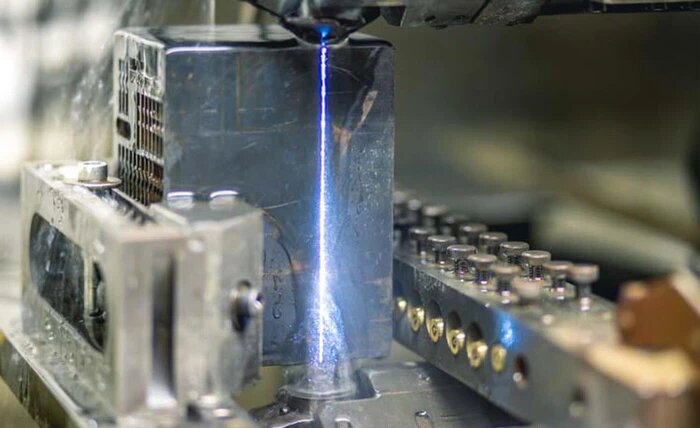

Mecanizado por electroerosión (EDM)

Electroerosión elimina material utilizando chispas eléctricas en lugar de contacto directo. Un electrodo de herramienta crea chispas que erosionan el material, dándole forma con gran precisión.

Como la herramienta nunca toca la pieza, la electroerosión es excelente para formas complejas y materiales duros. Suele utilizarse para fabricar moldes, matrices y piezas con características sorprendentes. La electroerosión funciona bien con metales difíciles de mecanizar con métodos de corte estándar.

Aplicaciones del mecanizado de ultraprecisión

El mecanizado de ultraprecisión está al servicio de sectores en los que no se toleran ni los más mínimos errores. Produce piezas que requieren un ajuste perfecto, superficies lisas y fiabilidad a largo plazo. Los siguientes campos confían en este proceso para lograr un alto rendimiento.

Componentes aeroespaciales

Las piezas aeroespaciales deben soportar tensiones y cambios de temperatura extremos. El mecanizado de ultraprecisión produce álabes de turbina, piezas de motor y componentes de navegación con tolerancias muy ajustadas.

Incluso un pequeño error podría crear graves riesgos para la seguridad. El proceso también mejora el rendimiento aerodinámico al crear superficies lisas que reducen la resistencia y el desgaste.

Dispositivos médicos

Los dispositivos médicos deben cumplir normas estrictas porque interactúan directamente con el cuerpo humano. El mecanizado de ultraprecisión crea implantes, instrumentos quirúrgicos y herramientas de diagnóstico con una precisión exacta y superficies impecables.

Los acabados lisos reducen los riesgos de infección y ayudan a que los dispositivos funcionen mejor dentro del cuerpo. Desde tornillos óseos hasta stents, las piezas deben encajar perfectamente para garantizar la seguridad del paciente y unos resultados fiables.

Semiconductor

La industria de los semiconductores depende de la precisión a escala micro y nanométrica. El mecanizado de ultraprecisión da forma a obleas, moldes y minúsculos componentes que alimentan los dispositivos electrónicos.

Cada pieza debe mantener unas dimensiones exactas para favorecer el rendimiento del chip y el circuito. Un solo defecto puede provocar el fallo de un dispositivo, por lo que la precisión y la calidad superficial son fundamentales en este campo.

Óptica

Los sistemas ópticos, como cámaras, telescopios y láseres, requieren lentes y espejos con una curvatura precisa y una claridad impecable. El mecanizado de ultraprecisión proporciona acabados de espejo que dejan pasar o reflejar la luz sin distorsiones.

Hasta el más mínimo arañazo o superficie irregular puede reducir el rendimiento óptico. Esto hace que el mecanizado de ultraprecisión sea esencial para las industrias que dependen de la óptica de alta calidad, desde la electrónica de consumo hasta la exploración espacial.

Ventajas del mecanizado de ultraprecisión

El mecanizado de ultraprecisión permite a los fabricantes producir piezas que cumplen las normas de rendimiento más exigentes. Sus ventajas van más allá de la precisión, ya que mejora la calidad, la flexibilidad del diseño y la fiabilidad a largo plazo.

Precisión y exactitud inigualables

La ventaja más significativa es el mantenimiento de las tolerancias a escala micrométrica y nanométrica. Cada pieza coincide con el diseño con una desviación mínima. La precisión a este nivel reduce los problemas de montaje y evita costosos fallos.

Calidad de superficie superior

El mecanizado de ultraprecisión crea superficies lisas que reflejan la luz como un espejo. Este acabado reduce la fricción, el desgaste y los riesgos de contaminación. La alta calidad de las superficies también aumenta la eficacia de los sistemas mecánicos al reducir la resistencia entre las piezas móviles.

Capacidad para mecanizar características complejas

Este proceso puede producir geometrías muy complejas que el mecanizado estándar no puede lograr. Se pueden crear con precisión microcanales, contornos detallados y patrones delicados. Los diseñadores tienen más libertad para desarrollar productos avanzados sabiendo que la fabricación puede cumplir sus especificaciones.

Mayor rendimiento y fiabilidad del producto

El mecanizado de ultraprecisión mejora el rendimiento de los productos al producir piezas con dimensiones exactas y acabados impecables. Los componentes encajan entre sí sin tensiones ni desalineaciones, lo que prolonga su vida útil.

Retos y limitaciones

El mecanizado de ultraprecisión ofrece resultados excepcionales, pero conlleva retos que los fabricantes deben afrontar. Están relacionados con el coste, la velocidad, la selección de materiales y la destreza necesaria para manejar equipos avanzados.

Alto coste de equipos y herramientas

Las máquinas de ultraprecisión utilizan tecnología avanzada, control de vibraciones y gestión del clima. Esto las hace mucho más caras que las máquinas estándar. Las herramientas de corte especializadas, como puntas de diamante y muelas de precisión, aumentan el coste.

Procesos lentos

Para conseguir tolerancias nanométricas es necesario reducir la velocidad de corte y la velocidad de arranque de material. Cada pasada de la herramienta debe controlarse cuidadosamente. Como resultado, el mecanizado de ultraprecisión requiere más tiempo que los métodos convencionales.

Restricciones de materiales

No todos los materiales son fáciles de trabajar con el mecanizado de ultraprecisión. Los metales más blandos, los plásticos y los cristales suelen funcionar bien, pero los materiales duros pueden suponer un reto. Los fabricantes deben elegir cuidadosamente el diseño de la pieza y el método de mecanizado para adaptarse a las capacidades del material.

Requisitos de destreza y formación del operador

El manejo de máquinas de ultraprecisión requiere operarios altamente cualificados. Deben comprender los principios del mecanizado, el control térmico, el aislamiento de vibraciones y los sistemas de medición avanzados. La formación requiere tiempo y recursos, y los errores pueden salir caros.

Mejores prácticas para el mecanizado de ultraprecisión

El mecanizado de ultraprecisión exige un control minucioso y disciplina en cada paso. Seguir las mejores prácticas garantiza que las piezas cumplan los más altos estándares de precisión y fiabilidad.

Control medioambiental y de temperatura

Incluso pequeños cambios de temperatura pueden hacer que los materiales y las máquinas se dilaten o contraigan, arruinando las tolerancias a nivel de micras. El mecanizado de ultraprecisión suele realizarse en salas climatizadas.

Estas salas mantienen temperaturas estables dentro de límites estrechos. La humedad y la calidad del aire también se controlan para reducir el polvo, que puede afectar a los acabados superficiales. Unas condiciones estables ayudan a conseguir una precisión constante.

Mantenimiento adecuado de las herramientas

Las herramientas de corte son la base del mecanizado de precisión. Las herramientas desgastadas o dañadas reducen la precisión y crean acabados superficiales deficientes.

La inspección y el mantenimiento periódicos prolongan la vida útil de las herramientas y evitan errores. Las herramientas de diamante, por ejemplo, deben manipularse con cuidado para evitar daños. Un almacenamiento, limpieza y afilado adecuados garantizan que cada corte cumpla unos requisitos estrictos.

Supervisión y automatización de procesos

La supervisión continua beneficia al mecanizado de ultraprecisión. Los sensores controlan la posición de la herramienta, las fuerzas de corte, las vibraciones y la temperatura en tiempo real.

Estos datos ayudan a los operarios a detectar problemas antes de que afecten a la calidad. La automatización también mejora la coherencia. Los sistemas controlados por ordenador pueden repetir el mismo proceso sin variaciones, lo que reduce el error humano.

Garantía de calidad e inspección

La inspección es la última salvaguarda de las piezas de precisión. Los sistemas de medición avanzados verifican cada dimensión, como máquinas de medición de coordenadas (MMC) e interferómetros.

Estos sistemas pueden detectar errores a escala nanométrica. Se realizan comprobaciones durante y después del mecanizado para detectar los defectos a tiempo. Una inspección estricta garantiza que sólo avanzan las piezas que cumplen las especificaciones exactas, protegiendo el rendimiento y la fiabilidad.

Conclusión

El mecanizado de ultraprecisión ofrece una precisión inigualable, superficies lisas y un rendimiento fiable. Combina máquinas avanzadas, herramientas precisas y entornos controlados para producir piezas con tolerancias nanométricas. Industrias como la aeroespacial, la médica, la óptica y la de semiconductores confían en ella para componentes que no pueden tolerar ni siquiera errores menores.

Si necesita piezas de alta precisión con un rendimiento impecable, Contacte con nosotros. Podemos hablar de su proyecto y mostrarle cómo el mecanizado de ultraprecisión puede satisfacer sus requisitos exactos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.