La soldadura es el proceso de combinar dos piezas de metal mediante calor y, a veces, presión. La forma en que se unen estas piezas -conocida como unión soldada- determina la resistencia y el aspecto del producto final. Conocer los cinco tipos básicos de uniones le ayudará a tomar mejores decisiones para sus necesidades de fabricación de metal.

¿Quiere dominar estas uniones para mejorar sus habilidades de soldadura? Veamos cada tipo en detalle.

¿Qué son las juntas de soldadura y por qué son importantes?

Las juntas de soldadura son los puntos de encuentro en los que dos o más piezas metálicas se conectan mediante el proceso de soldadura. Constituyen la base de cualquier estructura soldada y determinan su resistencia y funcionalidad generales.

Estas uniones determinan cómo se propagan las cargas por una estructura. Una unión correctamente diseñada y ejecutada puede soportar fuerzas increíbles, mientras que una deficiente se convierte en el punto de fallo.

Todo proyecto de soldadura comienza con la elección de la unión adecuada. Esta elección afecta a los costes de material, el tiempo de mano de obra y, lo que es más importante, la calidad del producto acabado.

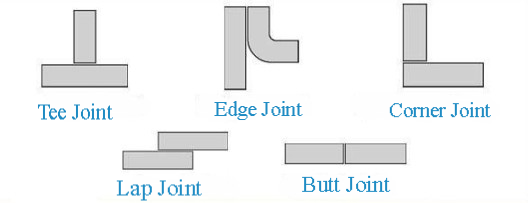

A continuación se indican los 5 tipos básicos de uniones soldadas reconocidos por la American Welding Society:

- Junta a tope

- Junta solapada

- Junta de borde

- Junta en T

- Junta de esquina

Junta a tope

La unión a tope es una de las uniones por soldadura más básicas y utilizadas. Estas uniones se forman cuando dos piezas metálicas se colocan borde con borde.

Características estructurales y aplicaciones comunes

Las uniones a tope son sencillas pero muy eficaces. Alinean dos piezas de metal a lo largo de sus bordes, creando una superficie plana o ligeramente curvada. Esta unión es ideal para aplicaciones en las que la resistencia y la suavidad son fundamentales.

Encontrará juntas a tope en las tuberías, acero estructuraly fabricación de chapa metálica. También son comunes en las industrias automovilística y aeroespacial, donde la precisión y la durabilidad son esenciales.

Tipos de soldaduras a tope

Las juntas a tope pueden personalizarse en función del grosor del material y la aplicación. Estos son los tipos más comunes:

Soldadura de ranura cuadrada

Es el tipo más sencillo de soldadura a tope. Los bordes de las dos piezas son cuadrados y encajan sin espacios. Es el mejor para materiales finos en los que se necesita una soldadura mínima.

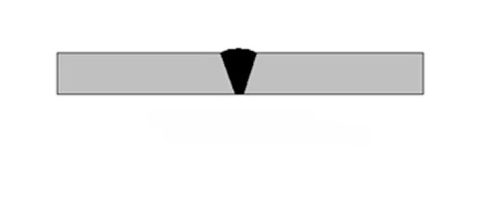

Soldadura de ranura en V

La soldadura con ranura en V consiste en cortar una ranura en forma de V en los bordes de los materiales. Esto permite una penetración más profunda y soldaduras más fuertes, por lo que es ideal para materiales más gruesos.

Soldadura de ranura en J

Una soldadura con ranura en J tiene un borde en forma de "J". Se utiliza cuando un lado de la junta es más grueso. Este diseño proporciona una buena resistencia a la vez que reduce la cantidad de soldadura necesaria.

Soldadura en U

Una soldadura con ranura en U tiene una ranura curva en forma de "U". Se utiliza para materiales muy gruesos y proporciona una excelente penetración y resistencia.

Ventajas y desventajas

Ventajas:

- Fácil de preparar y soldar.

- Proporciona una conexión fuerte y sin fisuras.

- Funciona bien tanto con materiales finos como gruesos.

- Adecuado para una amplia gama de aplicaciones.

Desventajas:

- Requiere una alineación precisa para obtener los mejores resultados.

- Los materiales más gruesos pueden requerir preparaciones complejas de las ranuras.

- Puede ser propenso a la distorsión si no se suelda con cuidado.

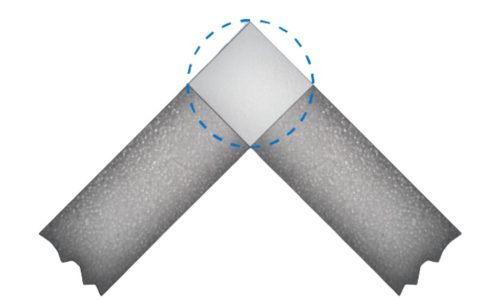

Junta de esquina

Las juntas de esquina se forman cuando dos piezas se unen en un ángulo, normalmente de 90 grados. Crean los bordes y esquinas de cajas, marcos y contenedores.

Propiedades estructurales y uso

Las uniones en ángulo conectan dos piezas por sus bordes, formando una L. Para obtener la máxima resistencia, la soldadura puede aplicarse en el interior o el exterior del ángulo, o en ambos.

Estas juntas soportan fuerzas procedentes de múltiples direcciones. Resisten mejor la flexión y la torsión que las juntas a tope, pero pueden ser vulnerables a ciertos tipos de tensión.

Las juntas de esquina se encuentran en armarios metálicos, cajas, marcosy depósitos. Son perfectos para crear estructuras en ángulo recto, como marcos de ventanas, cuadros eléctricos, y muebles.

Variaciones: Juntas de esquina cerradas frente a abiertas

Las juntas de esquina presentan dos variantes principales:

Juntas de esquina cerradas:

Las juntas de esquina cerradas tienen el extremo de una pieza a tope con la superficie de la otra. Esto crea un aspecto limpio y acabado desde un lado.

Este estilo es típico en esquinas visibles de muebles y carpintería metálica decorativa. La junta puede reforzarse con una soldadura de filete interior manteniendo un aspecto exterior limpio.

Los ebanistas y los fabricantes de estructuras metálicas suelen preferir las esquinas cerradas por su aspecto profesional.

Juntas de esquina abiertas:

Las juntas de esquina abiertas tienen ambas piezas unidas por sus bordes. Esto forma un ángulo recto abierto sin que ninguna pieza sobresalga de la otra.

Estas juntas proporcionan un mejor acceso a la soldadura desde ambos lados. Son más fáciles de montar y soldar porque ambos bordes son visibles durante la soldadura. asamblea.

Las esquinas abiertas funcionan bien en aplicaciones estructurales en las que la resistencia importa más que la apariencia.

Fortalezas y debilidades

Puntos fuertes:

- Fácil de montar y soldar.

- Proporciona conexiones fuertes y rígidas.

- Funciona bien tanto con materiales finos como gruesos.

- Versátil y adecuado para muchas aplicaciones.

Debilidades:

- Puede ser propenso a la distorsión si no se suelda con cuidado.

- Requiere una alineación precisa para obtener los mejores resultados.

- Las juntas de esquina abiertas pueden necesitar un acabado adicional para conseguir un aspecto liso.

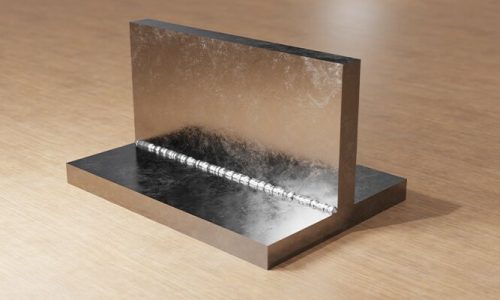

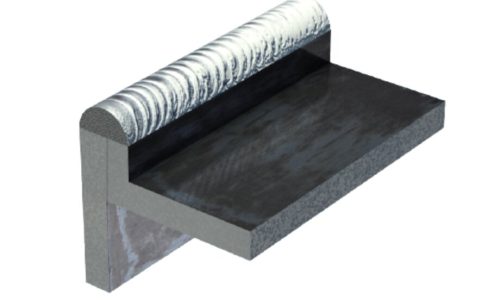

Junta en T

Las uniones en T se producen cuando una pieza se asienta perpendicularmente a otra, formando una T. Son de las uniones más comunes en la fabricación y construcción metálica. Son unas de las uniones más comunes en la fabricación y construcción metálica.

¿En qué se diferencia de otras articulaciones?

A diferencia de las uniones a tope o en esquina, las uniones en T tienen una pieza asentada sobre la superficie de otra en lugar de encontrarse en los bordes. Esto crea una conexión de 90 grados con una distribución de fuerzas diferente.

La disposición perpendicular significa que la unión utiliza principalmente soldaduras de filete en lugar de soldaduras de ranura. Esto cambia el enfoque de la soldadura y los requisitos de penetración.

Las uniones en T crean naturalmente una estructura resistente porque el elemento vertical ayuda a distribuir las cargas por una mayor parte de la pieza base, lo que las hace ideales para soportar peso.

Aplicaciones típicas en fabricación y construcción

Las uniones en T son comunes en:

- Construcción: Armazones de edificios, puentes y cerchas de tejados.

- Fabricación: Bastidores de maquinaria, soportes y soportes de equipos.

- Automotor: Chasis y jaulas antivuelco.

- Muebles: Mesas, sillas y estanterías.

Estas juntas son perfectas para crear uniones fuertes y estables en estructuras portantes.

Consideraciones sobre la carga

Las uniones en T están diseñadas para soportar cargas importantes. Sin embargo, la soldadura debe ser lo suficientemente fuerte como para resistir la tensión y la fatiga. Las consideraciones clave incluyen:

- Tamaño y penetración de la soldadura: Asegúrese de que la soldadura es lo suficientemente profunda como para soportar la carga.

- Espesor del material: Los materiales más gruesos pueden requerir varias pasadas de soldadura.

- Preparación conjunta: Limpie y alinee correctamente las piezas para evitar puntos débiles.

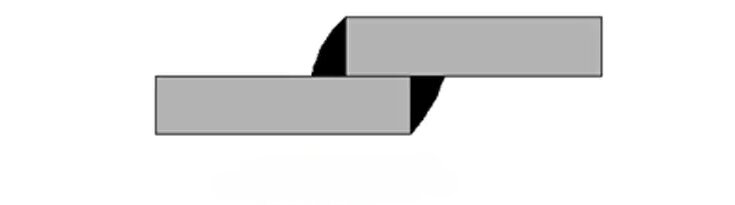

Junta de solape

Las uniones solapadas se forman cuando dos piezas de metal se superponen y se sueldan a lo largo de los bordes. Este sencillo diseño crea uniones fuertes con una preparación mínima.

Diseño y funcionalidad

En una unión solapada, dos piezas metálicas se solapan una determinada cantidad y se sueldan a lo largo de uno o ambos bordes del solapamiento. El solapamiento suele oscilar entre 3 y 5 veces el grosor del material más fino.

Estas juntas funcionan por contacto superficial en lugar de por contacto de bordes. De este modo, las fuerzas se distribuyen por una superficie mayor que en las juntas a tope, lo que crea uniones más fuertes para aplicaciones específicas.

Las soldaduras en las uniones solapadas son casi siempre soldaduras en ángulo aplicadas a los bordes de las piezas solapadas. Esto hace que sean fáciles de crear con la mayoría de los procesos de soldadura.

Cómo mejora la resistencia y la durabilidad?

Las juntas solapadas son resistentes porque su diseño solapado distribuye la tensión sobre una superficie mayor. Esto las hace ideales para aplicaciones en las que la junta va a soportar cargas pesadas o vibraciones.

La soldadura a lo largo de los bordes añade resistencia adicional, y las capas superpuestas proporcionan un soporte adicional. Este diseño también ayuda a evitar grietas y fallos, haciendo que las juntas solapadas sean duraderas y fiables.

Casos prácticos en la industria metalúrgica

Las juntas solapadas se utilizan habitualmente en:

- Automotor: Paneles de carrocería, bastidores y sistemas de escape.

- Construcción: Tejados, revestimientos y soportes estructurales.

- Fabricación: Depósitos, contenedores y piezas de maquinaria.

- Construcción naval: Cascos y estructuras de cubierta.

Estas juntas son perfectas para aplicaciones en las que la resistencia, la sencillez y la facilidad de montaje son esenciales.

Junta de borde

Las uniones de canto conectan dos piezas de metal una al lado de la otra a lo largo de sus bordes. Son uno de los diseños de unión más sencillos, pero tienen usos específicos en el trabajo del metal.

Finalidad y variaciones de diseño

Las uniones de borde fusionan dos piezas a lo largo de sus bordes sin solaparse. Las piezas quedan planas en el mismo plano, con los bordes tocándose o con un pequeño espacio entre ellas.

La junta de borde estándar tiene bordes rectos que se unen con una separación mínima. Las variaciones incluyen:

- Uniones con bordes rebordeados en las que los bordes se doblan hacia arriba antes de soldar

- Juntas de bordes reforzadas con listones de refuerzo añadidos

- Juntas de bordes biselados para materiales más gruesos

Estas uniones funcionan mejor con materiales relativamente finos en los que la soldadura puede penetrar todo el espesor. Para chapas de menos de 1/4 de pulgada, las uniones de borde proporcionan una conexión limpia y plana.

Cuándo utilizar una junta de borde?

Las juntas de borde son ideales para:

- Materiales finos donde otras juntas podrían ser demasiado voluminosas.

- Las aplicaciones requieren un acabado liso y sin juntas.

- Proyectos de chapa metálica como recintosconductos o paneles.

No son adecuados para aplicaciones de carga pesada, pero funcionan bien en estructuras ligeras.

Ventajas e inconvenientes en comparación con otras articulaciones

Pros:

- Fácil de preparar y soldar.

- Proporciona un acabado limpio y suave.

- Funciona bien con materiales finos.

- Distribuye la tensión uniformemente a lo largo de la articulación.

Contras:

- No son tan resistentes como las uniones a tope o solapadas para cargas pesadas.

- Limitado a materiales finos.

- Requiere una alineación precisa para obtener los mejores resultados.

Las juntas de borde son una opción excelente para aplicaciones ligeras y estéticas. Aunque puede que no sean la opción más potente, destacan por su sencillez y calidad de acabado.

He aquí una rápida comparación de los 5 tipos de uniones soldadas:

| Tipo de junta | Fuerza | Preparación necesaria | Eficiencia de materiales | Mejores aplicaciones |

|---|---|---|---|---|

| Junta a tope | Medio | Alta | Excelente | Superficies planas, tuberías |

| Junta de solape | Alta | Bajo | Bien | Chapas superpuestas, automoción |

| Junta en T | Muy alta | Medio | Bien | Marco, soportes estructurales |

| Junta de esquina | Alta | Medio | Bien | Cajas, armarios, bastidores |

| Junta de borde | Bajo | Bajo | Excelente | Materiales finos, trabajos decorativos |

Factores que afectan al rendimiento de las juntas de soldadura

Cuando se trabaja con uniones soldadas, hay varios factores clave que determinan su rendimiento. Veamos qué afecta a los resultados de la soldadura.

Tipo de material y espesor

El tipo de metal que suelde afecta a todos los aspectos. El acero, el aluminio y el acero inoxidable necesitan métodos de soldadura y ajustes diferentes.

El grosor también importa. Los metales finos se calientan rápido y pueden quemarse, mientras que los gruesos necesitan más calor y varias pasadas.

Piense en esto: soldar aluminio de 1/8 de pulgada requiere ajustes totalmente diferentes que soldar acero de 1/2 pulgada. Para obtener los mejores resultados, la elección del metal de aportación debe coincidir con el material base.

Preparación y ajuste de las juntas

Las buenas uniones empiezan antes de soldar. Las superficies metálicas limpias, sin óxido, pintura, aceite ni suciedad crean uniones más fuertes.

El ajuste se refiere a la alineación de las piezas antes de la soldadura. Los huecos o la desalineación pueden provocar tensiones desiguales y debilitar la unión. Dedique tiempo a preparar y ajustar las piezas correctamente para obtener una soldadura fuerte y fiable.

Posición de soldadura y accesibilidad

La posición de la soldadura influye en su dificultad. Las soldaduras planas (sobre una mesa) son las más sencillas, mientras que las soldaduras por encima de la cabeza son las más difíciles.

Un acceso limitado a la junta significa que se necesitan equipos o técnicas especiales. Las esquinas estrechas o los espacios cerrados dificultan mucho la soldadura.

Planifique su trabajo para que las soldaduras más críticas se realicen en las posiciones más favorables siempre que sea posible.

Entrada de calor y control de la distorsión

El aporte térmico es la cantidad de calor que se aplica durante la soldadura. Demasiado calor puede deformar o debilitar el material, mientras que demasiado poco calor puede provocar una fusión incompleta.

La distorsión se produce cuando los materiales se dilatan y contraen de forma desigual debido al calor. Para controlar la distorsión, utilice técnicas como la sujeción, el precalentamiento o la soldadura en secciones pequeñas.

Errores comunes en la selección de juntas de soldadura y cómo evitarlos

Elegir la junta de soldadura adecuada es sólo la mitad de la batalla. Evitar errores comunes durante el proceso de soldadura es igual de importante. Veamos tres problemas frecuentes y cómo prevenirlos.

Problemas de desalineación

La desalineación se produce cuando las piezas que se sueldan no están correctamente alineadas. Esto puede provocar uniones débiles, una distribución desigual de las tensiones e incluso fallos estructurales.

Cómo evitarlo:

- Utilice abrazaderas, plantillas o fijaciones para mantener las piezas en su sitio.

- Compruebe dos veces la alineación con una escuadra o herramienta de medición antes de soldar.

- Soldadura por puntos las piezas primero para asegurarse de que se mantienen en su posición.

Penetración deficiente de la soldadura

La penetración deficiente se produce cuando la soldadura no fusiona completamente los materiales. Esto crea puntos débiles que pueden fallar bajo tensión.

Cómo evitarlo:

- Ajuste la corriente y la velocidad de soldadura al grosor del material.

- Utilice una preparación adecuada de las juntas, como biselado o ranurado, para materiales más gruesos.

- Asegúrese de que el ángulo y la técnica de soldadura permiten una penetración profunda.

Pasar por alto la distorsión térmica

La distorsión térmica se produce cuando la soldadura hace que el material se deforme o se doble. Esto es especialmente común con materiales finos.

Cómo evitarlo:

- Suelde en pequeñas secciones y deje tiempo para el enfriamiento entre pasadas.

- Utilice soldaduras por puntos para mantener las piezas en su sitio y reducir el movimiento.

- Sujete bien los materiales para evitar que se deformen.

Conclusión

Las uniones soldadas son la base de estructuras fuertes y duraderas. Los cinco tipos básicos -juntas de tope, de esquina, de borde, de solape y en T- cumplen funciones específicas y se adaptan a distintas aplicaciones. La elección de la junta adecuada depende de los requisitos de carga, el tipo de material y el proceso de soldadura.

¿Necesita ayuda para elegir el tipo de junta adecuado para su aplicación? Nuestro experimentado equipo puede guiarle en la selección de materiales, consideraciones de diseño y procesos de fabricación. Contáctenos hoy mismo para una consulta y un presupuesto gratuitos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.