¿Alguna vez se ha preguntado por qué su soldadura no está a la altura? Comprender los defectos de soldadura mejorará su trabajo. Aprenda a evitar los errores de soldadura más comunes para producir soldaduras más robustas y fiables. Este libro es imprescindible para todo soldador.

Los defectos de soldadura pueden afectar a la resistencia, la durabilidad y el aspecto de una soldadura. Las grietas, la porosidad y las inclusiones son algunos de los tipos más comunes. Otros tipos son la falta de fusión o penetración, socavaduras, solapamientos, desajustes de soldadura, penetración excesiva y distorsión. Al identificarlas y prevenirlas, puede mejorar el aspecto y la resistencia de sus soldaduras.

¿Está listo para sumergirse en el mundo de la soldadura? Siga leyendo para aprender a evitar estos defectos y asegurarse de que sus soldaduras tienen un aspecto excelente.

¿Qué son los defectos de soldadura?

Visión general y definición

Las imperfecciones de soldadura son irregularidades que aparecen en el material de soldadura durante el proceso de soldadura. Estos defectos en las soldaduras pueden afectar a su aspecto, rendimiento e integridad. Diversos factores, como parámetros o técnicas de soldadura incorrectos, materiales inadecuados o condiciones ambientales, pueden provocar defectos.

Impacto de los defectos en la integridad y el rendimiento de la soldadura

Las imperfecciones de la soldadura pueden afectar significativamente a la integridad y el rendimiento de una soldadura. Esto puede provocar fallos en aplicaciones que requieren fiabilidad. He aquí cómo:

- Reducción de la resistencia: Defectos como la porosidad y las grietas reducen la resistencia global, haciendo que la soldadura sea más susceptible de fallar cuando se somete a carga.

- Susceptibilidad a la corrosión: Algunos defectos, como muescas o inclusiones, pueden crear focos de corrosión, sobre todo en entornos con presencia de materiales corrosivos.

- Reducción de la vida útil por fatiga: Las grietas u otras discontinuidades actúan como concentradores de tensiones, reduciendo la vida útil a fatiga de un componente. Fallará más rápido bajo carga cíclica que una soldadura sin defectos.

- Estética de compromiso: Además de las implicaciones estructurales, los defectos también pueden afectar a la estética de una soldadura. Esto es especialmente importante para los productos de consumo, en los que el atractivo visual es importante para la venta.

- Aumento de los costes de reparación: La reparación o reelaboración de los defectos suele generar costes adicionales de mano de obra y material. En casos extremos, puede ser necesario desechar o rehacer componentes. Esto puede aumentar los costes del proyecto.

Tipos de defectos de soldadura

La ubicación de los defectos de soldadura se clasifica en función de si se encuentran dentro de la soldadura o en su superficie. Podemos clasificar los defectos de soldadura en dos grandes grupos: externos e internos.

Defectos de soldadura externa

Suelen ser visibles en la superficie y son más fáciles de detectar, incluso sin equipos sofisticados. Pueden tener un impacto significativo tanto en las propiedades mecánicas como estéticas de la soldadura.

Defectos internos de soldadura

Puede encontrar estos defectos en el metal base, el metal de soldadura o incluso entre ellos. Estos defectos pueden detectarse mediante métodos no destructivos como los rayos X o las pruebas ultrasónicas.

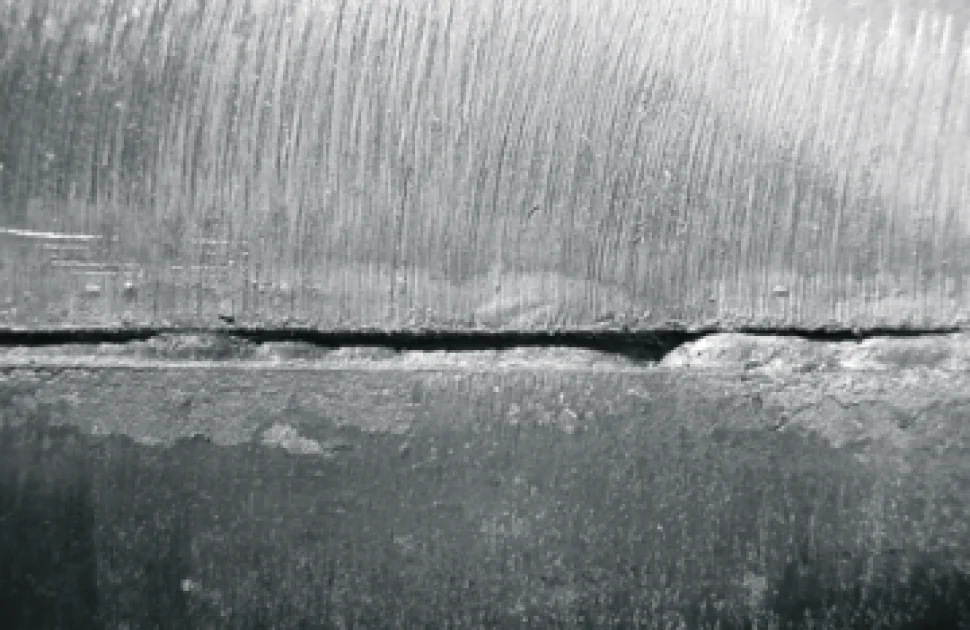

#1 Grietas

Las grietas pueden ser un defecto grave que comprometa la resistencia y la integridad de la soldadura. Los dos tipos principales son las grietas calientes y las grietas frías.

Comprender la diferencia entre grietas calientes y grietas frías

Grietas calientes: Estas grietas también se conocen como grietas de solidificación y se producen a altas temperaturas cuando el baño se está solidificando. La incapacidad del baño de soldadura para contraerse durante el enfriamiento provoca las grietas. Esto provoca un esfuerzo de tracción que separa el metal en solidificación. Las grietas en caliente suelen aparecer en el material de soldadura o a lo largo de los límites de grano de las zonas afectadas por el calor (ZAT ).

Grietas frías: Estas grietas están causadas por el hidrógeno después de que el metal de soldadura se haya enfriado. Pueden producirse varias horas o incluso días después. El hidrógeno difusible, las altas tensiones de tracción y una microestructura susceptible (como la del acero inoxidable endurecido), combinados con la presencia de metal de soldadura, contribuyen a estas grietas. Las grietas frías pueden ser más peligrosas que las calientes porque son difíciles de detectar después de la soldadura.

Causas y estrategia de prevención

Grietas calientes:

CausasAlto contenido de azufre y fósforo en el material de base; selección inadecuada de los materiales de relleno; gradientes térmicos elevados y velocidades de enfriamiento rápidas.

Estrategias de prevención:

- Utilizar materiales con bajo contenido en azufre y fósforo.

- Elija el material de relleno que tenga un rango de solidificación adecuado para su aplicación.

- Optimizar los parámetros de soldadura para reducir los gradientes térmicos y controlar las velocidades de enfriamiento.

- El precalentamiento es una forma excelente de reducir las velocidades de enfriamiento, los gradientes térmicos y las temperaturas.

Grietas frías:

Causas: Presencia de hidrógeno difusible en la soldadura y una microestructura compleja y quebradiza en la ZAT.

Estrategias de prevención:

- Elimine cualquier contaminante (como humedad, aceite u óxido) que pudiera introducir hidrógeno.

- Guarde los electrodos en un lugar seco y utilice electrodos de bajo contenido en hidrógeno.

- El precalentamiento del material ralentizará las velocidades de enfriamiento, reduciendo las concentraciones de hidrógeno en las zonas de soldadura.

- Aplicar un tratamiento térmico posterior a la soldadura (PWHT) para reducir el agrietamiento por hidrógeno y las tensiones residuales.

- Reducir las concentraciones de tensiones mediante el diseño de las juntas de soldadura.

#2 Porosidad

Un defecto típico de la soldadura es la porosidad, definida como poros o cavidades dentro del metal de soldadura. Los poros varían desde agujeros microscópicos a otros más grandes visibles a simple vista, resultantes de los gases atrapados en el baño de soldadura al solidificarse.

La naturaleza de la porosidad en las soldaduras

Gases como el hidrógeno, el oxígeno y el nitrógeno pueden provocar porosidad. La humedad, el aceite, la corrosión de los electrodos o las piezas, o el gas de protección pueden provocar estos gases. Estos gases pueden quedar atrapados al endurecerse el baño de soldadura, creando burbujas y porosidad.

Cómo minimizar la porosidad

- Pieza limpia: Asegúrese de que las superficies de soldadura estén limpias y libres de contaminantes como grasa, aceite y humedad.

- Utilice electrodos secos con bajo contenido en hidrógeno: Guarde los electrodos en seco y utilícelos siempre que sea posible.

- Gas de protección correcto: Utilice el tipo de gas y la mezcla correctos.

- Optimizar los parámetros de soldadura: Ajuste la tensión de soldadura, la corriente y la velocidad de desplazamiento para conseguir un arco estable.

- Evitar la humedad excesiva: Extreme las precauciones en entornos con mucha humedad para mantener la zona de trabajo y los materiales lo más secos posible.

- Método de soldadura correcto: Arrastrar el electrodo alrededor del baño de soldadura puede garantizar una mayor estabilidad de la pantalla de gas, reduciendo así el riesgo de porosidad.

- Ventilación: Ventilar la zona alrededor del baño de soldadura es crucial. Esto evitará que el gas entre en el baño de fusión.

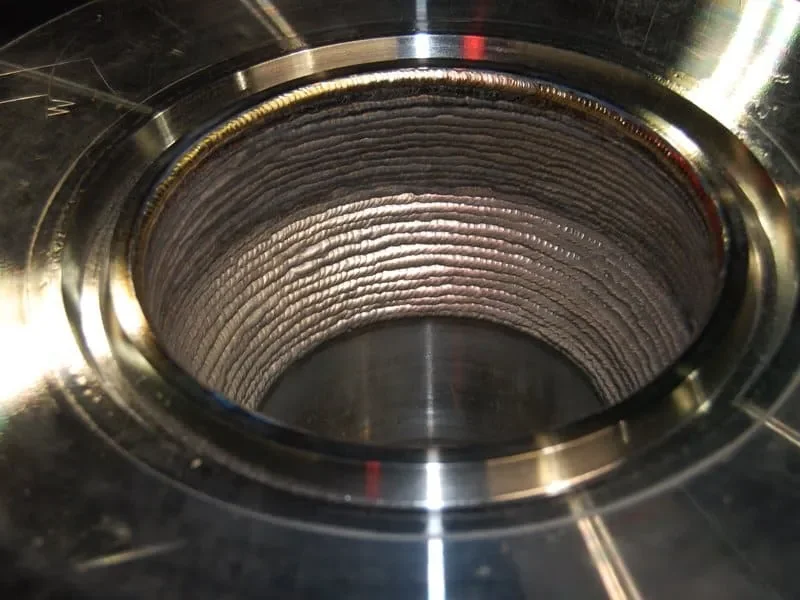

#3 Inclusiones

La soldadura incluye materiales extraños atrapados entre el metal base y el metal de soldadura. Pueden debilitar considerablemente la soldadura e incluso hacer que falle bajo tensión.

Inclusiones de escoria: Causas y soluciones

El fundente en procesos de soldadura como SMAW (soldadura por arco metálico con protección) o FCAW (soldadura por arco con núcleo de fundente) las provoca. El fundente es una causa importante de las inclusiones de escoria en procesos de soldadura como SMAW o FCAW.

Causas:

- Eliminación insuficiente entre pasadas de la escoria en la soldadura multipasada.

- Una velocidad de soldadura elevada impide que la escoria suba a la superficie.

- Control deficiente de la escoria debido a una técnica o ángulo de soldadura incorrectos.

Soluciones:

- Debe limpiar bien la escoria entre las pasadas de soldadura. Elimine toda la escoria visible con un martillo picador o un cepillo de alambre antes de colocar el siguiente cordón.

- Aumentar la velocidad de soldadura para alcanzar una potencia calorífica suficiente y permitir que la escoria flote en la superficie.

- Para favorecer la separación de la escoria, utilice técnicas de soldadura adecuadas, como el ángulo correcto del electrodo y la manipulación del mismo.

- Si es necesario, precaliente la pieza para ralentizar el proceso de enfriamiento. De este modo, la escoria tendrá más tiempo para elevarse por encima de la superficie del baño de soldadura.

Prevención de las inclusiones metálicas

Cuando las partículas del electrodo o del metal base quedan atrapadas en la soldadura, se conocen como inclusiones metálicas. Las técnicas de soldadura inadecuadas o la contaminación suelen causarlas.

Causas:

- Utilización de electrodos o materiales de base sucios u oxidados.

- Si el electrodo se funde incorrectamente, las gotas de metal pueden quedar atrapadas en la soldadura, impidiendo una fusión adecuada.

Soluciones:

- Antes de soldar, limpie a fondo el electrodo y el material base para eliminar cualquier contaminante como óxido o aceite.

- Utilice los parámetros de soldadura correctos para garantizar un arco estable y la fusión adecuada de los metales base.

- Mantenga un tamaño de arco consistente y practique la manipulación adecuada del electrodo para evitar la transferencia errática de gotas de metal.

#4 Falta de fusión

Un defecto grave de soldadura, o falta de fusión, se produce cuando el metal de soldadura no se fusiona correctamente con el metal base o el cordón de soldadura anterior durante las aplicaciones de varias pasadas. El resultado es una soldadura débil que compromete la integridad estructural.

Identificar la falta de fusión

Puede ser difícil detectar la falta de fusión, sobre todo cuando se produce en las capas interiores de soldaduras de varias pasadas o entre los cordones de soldadura y el metal base que hay debajo. Existen algunos signos de este defecto.

- Inspección visual: A veces, se puede observar una falta de fusión en la punta o en la interfaz de las pasadas de soldadura. Compruebe si hay huecos o irregularidades en los que la soldadura no se funde a la perfección con el metal base.

- Ensayos no destructivos (END): Técnicas como las pruebas ultrasónicas, radiográficas y de partículas magnéticas pueden ayudar a identificar las zonas en las que no se está produciendo la fusión.

- Aspecto de la soldadura: Aunque no siempre es indicativo de falta de fusión, un aspecto irregular o incoherente de los cordones de soldadura puede ser un indicio.

Buenas prácticas para garantizar una fusión adecuada

Debe tener en cuenta la técnica de soldadura, los ajustes del equipo y la preparación para lograr una fusión adecuada. Estos son algunos consejos para reducir el riesgo de fallo de la fusión.

- Preparación conjunta: Asegurarse de que las superficies a soldar están limpias y desprovistas de contaminantes. También deben biselarse adecuadamente si es necesario para garantizar una buena penetración.

- Entrada de calor adecuada: Utilice los parámetros de soldadura correctos para aplicar el calor suficiente para fundir los metales base y permitir que el baño de soldadura se mezcle adecuadamente con los materiales base.

- Técnica correcta: Utilice la técnica de soldadura correcta para su trabajo. Esto incluye el ángulo del electrodo y la dirección de desplazamiento.

- Precalentamiento: En algunos casos, el precalentamiento del metal base mejora la soldabilidad. Esto se debe a que ralentiza la velocidad de enfriamiento y permite que el metal de soldadura tenga más tiempo para fusionarse con la base.

- Limpieza entre pasadas: Eliminar las escorias, óxidos o contaminantes que puedan interferir en la fusión.

- Control de la temperatura de paso: Al controlar la temperatura entre pasadas, puede mantener el aporte de calor adecuado y reducir al mismo tiempo el riesgo de defectos como la falta de fusión.

- Uso adecuado de equipos y consumibles: Prepare el equipo de soldadura y los consumibles.

#5 Penetración incompleta

En la soldadura se produce una penetración incompleta cuando el metal de soldadura no consigue penetrar en todo el espesor de la junta, dejando parte de la raíz sin fusionar.

Los peligros de una penetración incompleta

Una junta con penetración incompleta tendrá un punto débil, lo que reducirá la capacidad de carga. Este defecto puede ser peligroso, ya que no siempre es visible en una inspección visual. Los principales riesgos son:

- Fuerza reducida: La junta podría no soportar las cargas de diseño y fallar prematuramente.

- Concentración del estrés: La región no fusionada puede actuar como una muesca, que concentra la tensión y facilita la iniciación de la grieta.

- Vías de corrosión: Los huecos entre las soldaduras pueden permitir la entrada de materiales corrosivos en la estructura y acelerar su degradación.

Técnicas de penetración total

Debe combinar el diseño adecuado de la unión con la técnica de soldadura y los ajustes del equipo correctos para lograr una penetración completa. He aquí algunas técnicas fundamentales para garantizar una penetración completa.

- Diseño conjunto: Utilice diseños de juntas que permitan el acceso a la raíz de la junta, como ángulos o ranuras en V, permitiendo que el arco de soldadura alcance la base.

- Preparación conjunta: Limpie a fondo la junta, eliminando los contaminantes u óxidos que pudieran impedir que la soldadura penetrara completamente en el material base.

- Para garantizar que la unión recibe suficiente calor, ajuste los parámetros de soldadura. Esto permite una penetración más profunda del metal de soldadura en el material base.

- Técnica de soldadura correcta: Tejer o manipular los arcos puede ayudar a distribuir el calor uniformemente y aumentar la penetración. El ángulo del soplete y la dirección de la soldadura también son fundamentales.

- Listones de refuerzo: En algunos casos, las bandas de refuerzo colocadas al otro lado de la soldadura pueden ayudar a conseguir una penetración completa. Esto se consigue sujetando el baño de soldadura fundido e impidiendo que la soldadura caiga.

- Peening: Esta técnica puede modificar el perfil de la soldadura y favorecer una penetración más profunda en las pasadas siguientes. No obstante, utilícela con precaución para evitar otros defectos.

- Precalentamiento: El precalentamiento puede ralentizar el proceso de enfriamiento, dando al metal de soldadura más tiempo para penetrar en la junta.

- Control de temperatura entre pasadas: Mantener las condiciones óptimas para lograr una penetración completa es posible gestionando la temperatura entre pasadas.

- Soldadura secuencial: El uso de una secuencia para distribuir el calor uniformemente en materiales más gruesos ayuda a conseguir una penetración uniforme en toda la junta.

#6 Socavado

Un defecto de soldadura por socavado se produce cuando el metal de soldadura no rellena adecuadamente el metal base en la punta de la soldadura. Este defecto puede comprometer la integridad estructural al crear concentraciones de tensiones, lo que puede provocar un fallo prematuro de la soldadura.

Reconocimiento de defectos de destalonado

Inspeccione la soldadura en busca de irregularidades en el borde donde el metal de soldadura se encuentra con el metal base. La socavación puede aparecer como un surco continuo o como un surco intermitente. Es más común en las soldaduras de filete y tope. Existen varios métodos para reparar un destalonado.

- Volver a soldar: El método de reparación más habitual consiste en rectificar la zona para eliminar el defecto y, a continuación, volver a soldar la zona utilizando los parámetros y la técnica adecuados para garantizar que el relleno no presente defectos.

- Acumulación de soldadura: En algunos casos, se pueden aplicar pasadas de soldadura adicionales sobre el destalonado para rellenar la ranura sin retirar el material de soldadura existente. Este método es delicado y requiere una supervisión cuidadosa para evitar el sobrecalentamiento o nuevos defectos.

Medidas preventivas

Es esencial prestar atención a la técnica de soldadura, los ajustes del equipo y la preparación del material para evitar la socavación. Las siguientes son medidas preventivas esenciales:

- Método de soldadura correcto: Mantenga un agarre firme y controle la velocidad de soldadura para maximizar la distribución del calor. Esto también permitirá una deposición adecuada del metal de aportación. Ajuste el ángulo de la antorcha para maximizar la cobertura de la zona.

- Establezca los parámetros de soldadura correctos: Elija la corriente, el voltaje y la velocidad de desplazamiento adecuados en función del grosor y el material que vaya a soldar. Una velocidad de soldadura demasiado alta o una corriente demasiado baja pueden provocar la formación de un destalonado.

- Utilizar materiales de relleno adecuados: Elija una masilla compatible con el material base que se funda y fluya adecuadamente para rellenar la junta.

- Preparación de la junta antes de soldar: Limpiar a fondo la zona a soldar, eliminando cualquier contaminante o revestimiento que pudiera interferir en el proceso de soldadura y causar defectos.

- Evitar el calor excesivo de la soldadura: Un nivel de calor elevado puede hacer que los metales base se fundan sin una deposición adecuada del metal de aportación, lo que provoca socavaduras. Puede ajustar la salida de calor cambiando los parámetros de soldadura o utilizando técnicas pulsadas.

#7 Solapamiento

En soldadura, el término solapamiento se refiere a la situación en la que el metal de soldadura se derrama sobre la superficie sin fusionarse adecuadamente con ella. Este defecto puede provocar una unión débil entre el metal de soldadura y el material base, lo que da lugar a zonas con una resistencia reducida o un mayor riesgo de fallo bajo tensión.

Fenómeno de solapamiento: identificación y solución

Para identificar el solapamiento, inspeccione la soldadura y busque zonas en las que el metal haya volado sobre la superficie del metal base sin fundirse en él. Esta situación suele provocar la formación de un labio o borde que requiere una soldadura adecuada. El solapamiento puede remediarse mediante:

- Rectificado y soldadura: La mejor manera de arreglar un solape es esmerilar la zona para eliminar el metal no fusionado y volver a soldar la zona. Asegúrese de comprobar que la fusión y la penetración son correctas.

- Calor controlado: En algunos casos, aplicar calor en una zona con un martillo y golpear ligeramente la superposición puede favorecer una mejor fusión.

Evitar solapamientos en los procesos de soldadura

Es fundamental comprender las causas de los solapamientos y utilizar las mejores prácticas para prevenirlos. Las estrategias clave incluyen:

- Método de soldadura correcto: Mantener un ángulo y una distancia uniformes al utilizar el soplete ayudará a garantizar una deposición adecuada del metal y la distribución del calor.

- Parámetros de soldadura: La adaptación de la corriente de soldadura, el voltaje y la velocidad de desplazamiento en función del grosor y el tipo de material puede ayudar a controlar el comportamiento del baño de soldadura y evitar un desbordamiento excesivo.

- Selección del material de relleno adecuado: Puede reducir las posibilidades de solapamiento seleccionando el material de relleno correcto.

- Preparación conjunta: La limpieza y la preparación de las superficies de unión antes de soldar pueden mejorar la calidad de la soldadura al garantizar que el metal de soldadura se adhiera correctamente al metal base.

- Evitar una velocidad de soldadura excesiva: Si se suelda a una velocidad demasiado alta, el aporte de calor puede ser insuficiente. Esto hace que la soldadura se solidifique y fusione antes que el material base.

#8 Desajuste de soldadura

El desajuste de soldadura también se denomina desajuste de altura. Este problema surge cuando las piezas que se sueldan están a niveles diferentes. Esto puede comprometer la integridad estructural y el atractivo estético de la unión soldada.

Cómo solucionar los desajustes de altura en las soldaduras

Una alineación incorrecta, una preparación desigual o variaciones en la técnica de soldadura pueden provocar desajustes de altura en las soldaduras. He aquí algunas formas de solucionar estos problemas:

- Medición y evaluación: Utilice instrumentos de medición de precisión para determinar la diferencia de altura entre las dos secciones.

- Rectificado y llenado: Si el desajuste es menor, se puede corregir rectificando la parte superior para que coincida con la inferior. Si el desajuste es menor, se puede corregir rectificando la parte superior para que coincida con la inferior.

- Aplicación de calor: El calor controlado en la parte superior permite la manipulación mecánica.

- Uso de placas de relleno: Si hay un desajuste importante en la superficie, se puede soldar una tira o placa de relleno en la parte inferior de la junta antes de la soldadura final. Esto nivelará las superficies. Los trabajadores deben aplicar esta técnica con un ajuste y una soldadura precisos para evitar nuevos defectos.

Cómo garantizar perfiles de soldadura homogéneos

Todo el proceso de soldadura exige una gran atención al detalle. Esto incluye la preparación y la pasada final. Utilice estas estrategias para garantizar perfiles de soldadura uniformes.

- Preparación minuciosa: Asegúrese de que los bordes de los materiales a soldar estén uniformemente preparados.

- Alineación precisa: Utilice abrazaderas u otros dispositivos para alinear las piezas con precisión durante la soldadura.

- Técnicas de soldadura coherentes: Mantener técnicas consistentes, incluyendo el ángulo de la antorcha y la velocidad de soldadura.

- Soldadura secuencial: En soldaduras grandes o complejas, utilice una secuencia de soldadura que minimice las tensiones residuales y la distorsión.

#9 Penetración excesiva

Al soldar, puede producirse una penetración excesiva cuando el metal de soldadura se introduce demasiado profundamente en los materiales base. Esto puede provocar la protrusión de cordones de soldadura en el otro lado de la unión. Aunque a menudo se busca una penetración profunda para conseguir soldaduras sólidas, a veces puede perjudicar el aspecto y la integridad.

Riesgos de una penetración excesiva

Una penetración excesiva en la estructura de la soldadura puede causar varios problemas, entre ellos:

- Debilitamiento del material de base: Una penetración excesiva puede diluir el material base que rodea la soldadura. Esto puede debilitar su resistencia general, haciéndola más propensa a agrietarse cuando se somete a tensión.

- Aumento del estrés Concentración: La distribución desigual del metal de soldadura puede provocar un aumento de las concentraciones de tensiones en determinadas zonas, especialmente donde se ha producido una penetración excesiva. Esto podría provocar puntos de fallo.

- Falta de valor estético: Una penetración excesiva puede resultar antiestética para proyectos en los que la apariencia es esencial y puede requerir trabajos adicionales para corregirla.

- Menor resistencia a la fatiga: Las irregularidades causadas por una penetración excesiva pueden actuar como elevadores de tensión y reducir la resistencia a la fatiga de una unión soldada.

Control de la profundidad de penetración

Los soldadores disponen de varias opciones para limitar la profundidad de penetración y evitar una penetración excesiva.

- Ajuste de los parámetros de soldadura: Reduzca la corriente y la tensión de soldadura, ya que afectan directamente a la profundidad de penetración.

- Modificar la velocidad de soldadura: El aumento de la velocidad de soldadura puede reducir la penetración, ya que el aporte de calor al material disminuye con el tiempo.

- Seleccione el tipo y tamaño de electrodo adecuados: Para controlar la profundidad, utilice electrodos más pequeños o diseñados para una penetración poco profunda.

- Cambiar el ángulo de soldadura: La alteración del ángulo de soldadura puede reducir la profundidad de penetración en cualquier punto.

- Utilizar técnicas de soldadura por impulsos: Para TIG y Soldadura MIGEl uso de una corriente alterna puede ayudar a controlar la entrada de calor y, por tanto, la profundidad de penetración.

- Aplicar consideraciones sobre el diseño de las juntas presoldadas: Se puede evitar una penetración excesiva diseñando la junta para que quepa el relleno adecuado.

#10 Salpicaduras

Por salpicaduras se entienden las gotas de metal fundido expulsadas durante la soldadura, que se solidifican en las piezas o superficies próximas.

Comprender las salpicaduras

Hay varios factores que pueden provocar salpicaduras al soldar. Estos incluyen:

- Parámetros de soldadura incorrectos: Los ajustes de alta tensión o amperaje pueden producir un calor excesivo, provocando la expulsión de más metal fundido.

- Mezcla de gas de protección incorrecta: El tipo de gases de protección y su mezcla desempeñan un papel vital en la estabilidad y formación del arco. Demasiado CO2 puede provocar salpicaduras en soldaduras MIG debido a la conductividad térmica y la reactividad.

- Velocidad de alimentación de hilo inadecuada: Una velocidad de alimentación de hilo inadecuada puede provocar un arco inestable y un aumento de las salpicaduras.

- Materiales o puntas de electrodos contaminados: La suciedad, el aceite en la pieza o el óxido o los contaminantes en el electrodo pueden provocar salpicaduras. Estos contaminantes interfieren con el flujo constante del arco de soldadura.

- Ángulo o distancia del electrodo: Sujetar los sopletes o los electrodos en un ángulo o a una distancia incorrectos puede provocar salpicaduras.

Consejos para reducir las salpicaduras

La reducción de las salpicaduras mejora el aspecto de la soldadura y reduce el tiempo necesario para limpiar después de la soldadura. Estos son algunos consejos para reducir las salpicaduras.

- Optimice los ajustes de soldadura: Comience con los ajustes recomendados de su máquina de soldar en función de lo que esté trabajando. Para minimizar las salpicaduras, ajuste el voltaje y el amperaje.

- Utilice la mezcla de gas de protección adecuada: Si experimenta salpicaduras excesivas al utilizar CO2, considere la posibilidad de utilizar una mezcla de gas de protección que contenga un mayor porcentaje de argón. Las mezclas basadas en argón tienden a tener menos salpicaduras.

- Ajuste la velocidad de alimentación del hilo: Asegúrese de que la velocidad de alimentación del hilo coincide con la corriente de soldadura. Una velocidad incorrecta puede provocar un arco inestable o un aumento de las salpicaduras.

- Limpieza de la superficie: Limpie bien la superficie antes de soldar para eliminar los contaminantes. Elimine el óxido, la suciedad y el aceite con un cepillo de alambre o un limpiador químico.

- Comprobación y sustitución de consumibles: Inspeccione periódicamente los consumibles, como puntas y boquillas, para detectar daños o salpicaduras. Esto ayudará a mantener un arco estable.

- Utilizar la técnica correcta: Mantenga el ángulo correcto de los electrodos (generalmente entre 10 y 15 grados).

#11 Distorsión

La soldadura de materiales puede hacer que se deformen o se doblen. Esto puede ocurrir durante el proceso de soldadura o incluso después. Esto puede tener un impacto significativo en la integridad general y la precisión dimensional del producto acabado.

¿Por qué se deforman las soldaduras?

La distorsión se debe a que el metal de la zona de soldadura y los metales base circundantes se expanden y contraen de forma desigual durante el calentamiento y el enfriamiento. Esto se debe a varios factores:

- Expansión térmica: El metal se dilata cuando se calienta. El calentamiento rápido durante la soldadura puede provocar una dilatación localizada. A continuación, el proceso de enfriamiento provoca la contracción. Este ciclo puede causar tensiones desiguales en el metal, lo que puede provocar alabeos o deformaciones.

- Tipo de material: Los distintos materiales presentan una conductividad térmica y unos índices de dilatación diferentes. Los materiales con una conductividad térmica alta tienen más probabilidades de deformarse que los que tienen un punto de fusión más bajo y una conductividad térmica más alta.

- Técnica de soldadura: La secuencia de las soldaduras y el método de soldadura afectan significativamente a los niveles de distorsión. Por ejemplo, una soldadura continua en un lado de la chapa provocará más distorsión que si se realiza de forma escalonada o en segmentos más pequeños.

- Diseño de la junta: El diseño y la distribución del metal de soldadura en la junta pueden influir en cómo se absorbe el calor.

- Entrada de calor y velocidad de soldadura: Las altas velocidades de soldadura pueden aumentar la tensión térmica y los gradientes de temperatura.

Técnicas para minimizar la distorsión

Es esencial controlar el aporte de calor durante la soldadura y garantizar una distribución uniforme de la tensión. He aquí algunos métodos para lograrlo:

- Diseño conjunto: La aplicación de un diseño de unión que requiera menos metal de soldadura puede reducir el aporte de calor y la distorsión.

- Utilice soldaduras intermitentes: Utilizar soldaduras intermitentes más cortas en lugar de una soldadura larga continua..

- Precalentamiento: El precalentamiento puede reducir la velocidad de enfriamiento, disminuyendo el gradiente de temperatura y reduciendo el riesgo de distorsión.

- Utilizar pinzas y accesorios de soldadura: Las fijaciones pueden sujetar las piezas durante la soldadura. Contrarrestan las fuerzas de contracción y ayudan a mantener las alineaciones y dimensiones deseadas.

- Planifique estratégicamente la secuencia de soldadura: Una secuencia de soldadura bien planificada que distribuya el calor uniformemente puede reducir la distorsión. Una secuencia de soldadura asimétrica ayudará a equilibrar las tensiones en grandes ensamblajes.

- Control de la velocidad de soldadura y la entrada de calor: Puede controlar la velocidad de soldadura ajustando la tensión y la velocidad de soldadura para lograr la mejor fusión posible. Los equipos de soldadura modernos con capacidad de soldadura por pulsos pueden proporcionar un mejor control del aporte de calor.

- Soldadura Backstep: Esta técnica consiste en soldar segmento por segmento en sentido contrario al avance general. Puede contrarrestar las fuerzas de distorsión.

- Tratamiento térmico después de la soldadura: Un tratamiento térmico controlado tras la soldadura puede reducir las tensiones residuales y el riesgo de distorsión.

Inspección

En muchas industrias, garantizar la integridad y calidad de las soldaduras es crucial. Esto es especialmente cierto en aquellas que dan prioridad a la seguridad y la fiabilidad. La inspección y los ensayos de soldaduras se dividen en dos categorías: Ensayos no destructivos (END) y ensayos destructivos.

Técnicas de ensayos no destructivos (END)

El método END evalúa las propiedades del material, el componente o el sistema sin causar ningún daño. Estas técnicas son esenciales para el control de calidad y el mantenimiento continuo, ya que permiten inspeccionar las soldaduras sin dañar el componente. Las técnicas END estándar incluyen:

- Inspección visual: Consiste en inspeccionar la soldadura con lupa o a simple vista para detectar defectos superficiales.

- Pruebas ultrasónicas: La UT es un método de detección de defectos internos mediante ondas sonoras de alta frecuencia.

- Pruebas radiográficas (rayos X y rayos gamma): Esta técnica utiliza rayos ionizantes para capturar una imagen de la soldadura en un sensor digital o en una película. Las radiografías muestran variaciones de contraste debidas a diferencias de densidad o grosor del material.

- Inspección por partículas magnéticas: MPI detecta discontinuidades superficiales y cercanas a la superficie de material ferromagnético. Se magnetiza la zona y se aplican partículas de hierro. Estas partículas se acumulan en los defectos para hacerlos visibles.

- Inspección por líquidos penetrantes (LPI): Este método es adecuado para materiales no ferromagnéticos y no porosos. Consiste en aplicar a la soldadura un líquido con gran capacidad de penetración superficial. Tras eliminar el exceso de líquido, se aplica un revelador para revelar los defectos.

Cuándo y cómo utilizar las pruebas destructivas

El método de prueba destructivo mide las propiedades mecánicas de las soldaduras, incluida su resistencia a la tracción y al impacto. Estas pruebas suelen destruir o alterar la muestra hasta el punto de que ya no es apta para su uso final. Las pruebas destructivas son esenciales para desarrollar procedimientos de soldadura, auditorías periódicas de la calidad de la producción o análisis de fallas. Las pruebas destructivas estándar incluyen:

Pruebas de tracción: Esta prueba evalúa la resistencia de la soldadura separando la soldadura hasta que se rompe. Se registra la fuerza máxima que la soldadura puede soportar antes de romperse para determinar su resistencia a la tracción.

- Pruebas de flexión: Se utilizan para determinar la fuerza y flexibilidad de una articulación. La prueba consiste en doblar la pieza hasta un ángulo específico o hasta que falle, exponiendo posibles grietas o defectos.

- Prueba de muesca Charpy V: Las medidas impactan la dureza. La energía necesaria para romper una muestra con muescas se puede medir.

- Prueba de dureza: Prueba la resistencia a la indentación del metal de soldadura y las zonas afectadas por el calor (HAZ). Proporciona información sobre cómo la soldadura afecta las propiedades del material.

Pruebas destructivas

- Al desarrollar nuevos procedimientos de soldadura, es vital establecer líneas de base de rendimiento.

- El muestreo periódico de todas las soldaduras de producción garantiza una calidad constante.

- Es necesario un análisis de fallas para determinar el motivo de la falla de un componente.

Cómo utilizar pruebas destructivas:

- Seleccione muestras representativas idénticas a las muestras de producción en cuanto a material y condiciones de soldadura.

- Para garantizar la coherencia y la confiabilidad, realice pruebas según los estándares y procedimientos pertinentes.

- Analizar los resultados para identificar desviaciones del desempeño esperado. Puede ser necesaria una acción correctiva.

Reparación de defectos de soldadura

La reparación de defectos de soldadura es un aspecto esencial de la soldadura, ya que garantiza la integridad estructural y la durabilidad de las uniones soldadas. La reparación de defectos de soldadura depende de la gravedad y el tipo de defecto y de los requisitos específicos de la construcción soldada.

Reparación de soldaduras con métodos comunes

- Soldadura y Rectificado: Los defectos de la superficie, como grietas y socavaduras, se pueden reparar volviendo a soldar.

- Reparar: Puede ser necesario un parche de reparación cuando los defectos son importantes o los componentes estructurales están dañados.

- Tratamiento térmico: Los tratamientos térmicos posteriores a la soldadura (PWHT) pueden abordar ciertos defectos, como tensiones residuales o problemas de dureza.

- Granallado: Esta técnica mejora la resistencia a la fatiga de las soldaduras y minimiza la formación de grietas. Trabajar mecánicamente la superficie o el pie de la soldadura crea tensión de compresión, contrarrestando la tensión de tracción que conduce al agrietamiento.

- Selección del metal de aportación: El metal de aportación elegido debe tener características mecánicas compatibles y ser adecuado para los materiales base y el método de soldadura.

Desafíos en la reparación de soldaduras

Reparar defectos de soldadura puede ser un desafío. La decisión de reparar debe considerar el impacto de la reparación en la integridad y el desempeño. La reparación de soldaduras puede resultar un desafío por varias razones.

- Propiedades materiales: El calor durante la reparación puede afectar las propiedades mecánicas del material, incluidas la resistencia y la tenacidad.

- Acceso a defectos: En algunos casos, el defecto puede estar en una zona de difícil acceso, lo que hace que el proceso de reparación sea complejo y lleve mucho tiempo.

- Deformación: La entrada de calor adicional durante el proceso de reparación puede distorsionar los materiales de sección delgada.

- Cumplimiento de códigos y especificaciones: Las reparaciones de soldadura deben cumplir con los códigos y especificaciones pertinentes. Estos pueden imponer restricciones sobre los tipos y métodos de reparación.

Conclusión

Al prevenir estos defectos comunes de soldadura, puede aumentar la resistencia y la longevidad de sus soldaduras y mejorar sus habilidades. Puede superar cualquier desafío de soldadura con el conocimiento y la práctica adecuados.

¿Necesita un fabricante de piezas de chapa fiable? Shengen es el lugar adecuado. Estamos especializados en corte por láser de chapa, plegado, acabado de superficies y soldadura de chapa. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Más recursos:

Métodos de pruebas no destructivas (END) – Fuente: Volabilidad

Impactos ambientales de los métodos de soldadura. – Fuente: Trumpf

Diseño de soldadura – Fuente: Asesores de soldadura

Propiedades del metal de soldadura – Fuente: Weldingforless

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.