Muchas personas en el sector de la fabricación se enfrentan a un reto importante: seleccionar el proceso de mecanizado adecuado. Es posible que haya oído hablar del fresado, torneado, taladrado o rectificado CNC, pero ¿cuándo debe utilizarse cada uno de ellos? Elegir la operación adecuada significa mejores resultados y menos residuos. Entonces, ¿cómo puede saber qué es lo mejor para su proyecto?

Si quiere sacar el máximo partido del mecanizado, debe saber qué puede hacer cada proceso. Cada operación ofrece un resultado diferente. A continuación, desglosaremos cada tipo y explicaremos cómo funciona.

¿Qué es el mecanizado?

El mecanizado es un proceso sustractivo. Elimina material de un bloque sólido, a menudo metálico, para crear formas específicas. Para ello se utilizan herramientas de corte, muelas abrasivas o descargas eléctricas. La mayor parte del mecanizado se realiza en máquinas como tornos, fresadoras, taladros y amoladoras.

El mecanizado puede hacer agujeros, ranuras, curvas y superficies planas. Trabaja con metales, plásticos y otros materiales duros. Los tipos de mecanizado más comunes son el torneado, el fresado, el taladrado y el rectificado. Estos métodos se utilizan en talleres, fábricas y talleres de trabajo.

Las operaciones de mecanizado se dividen en dos grandes grupos: convencionales y no convencionales. Cada grupo incluye varios procesos específicos. Examinemos a continuación el desglose de los distintos tipos de procesos.

Proceso de mecanizado convencional

Este grupo utiliza la fuerza mecánica para eliminar material. Una herramienta de corte toca la pieza y arranca virutas. Estos métodos son habituales en la mayoría de los talleres.

Torneado

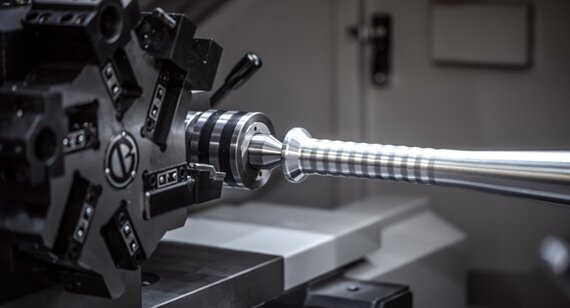

Torneado utiliza un torno. La pieza gira mientras una herramienta de corte de una sola punta da forma al exterior o al interior. Se utiliza para piezas redondas o cilíndricas.

El torneado puede producir superficies lisas, conos y roscas. Es ideal para ejes, bujes y otras piezas giratorias. También admite alta precisión y tiempos de ciclo rápidos.

Molienda

Molienda utiliza una herramienta giratoria para cortar material. La herramienta se desplaza sobre una pieza fija. Existen dos tipos principales: fresado vertical y horizontal.

El fresado crea superficies planas, ranuras, cavidades y formas complejas. Se utiliza en la fabricación de moldes, piezas aeroespaciales y componentes estructurales. También puede trabajar con metales más duros con las herramientas adecuadas.

Perforación

Perforación crea agujeros redondos. Una broca gira y empuja el material. Es una de las operaciones más sencillas y utilizadas.

El taladrado se utiliza para crear orificios de montaje, instalar elementos de fijación y enrutar conductos de fluidos. A continuación, se puede escariar o roscar para aumentar la precisión o ajustar la rosca.

Rectificado

Rectificado utiliza un disco abrasivo para eliminar pequeñas cantidades de material. Proporciona un acabado fino y una gran precisión.

Se utiliza para metales duros o para el acabado de piezas después de otros pasos de mecanizado. El rectificado puede conseguir tolerancias muy ajustadas en planitud, redondez y acabado superficial.

Serrar

El serrado corta el material utilizando una hoja con dientes. Se utiliza principalmente para cortar material en bruto en secciones más pequeñas. Las sierras de cinta y las sierras circulares son los tipos más comunes.

Este método es rápido y sencillo. Es ideal para cortes rectos en metales, plásticos y madera. El serrado suele utilizarse como paso previo al fresado o taladrado.

Brochado

Brochado utiliza una herramienta dentada que se desplaza a través de una pieza. Cada diente elimina una pequeña cantidad de material. El resultado es una forma precisa realizada en un solo movimiento.

El brochado es adecuado para chaveteros internos, estrías u orificios no redondos. Es rápido y preciso, pero requiere herramientas a medida. Es mejor para tiradas de gran volumen.

Cepillado

La planificación desplaza la pieza a través de una herramienta de corte fija. Realiza superficies planas en piezas grandes o largas. Este método es menos común ahora debido a la prevalencia del fresado CNC.

Las cepilladoras son máquinas de gran tamaño. Se utilizan para piezas demasiado grandes para las fresadoras. El cepillado es adecuado para hacer superficies rectas, planas o escalonadas.

escariado

El escariado hace que un agujero taladrado sea más liso y preciso. Un escariador tiene múltiples filos de corte. Elimina muy poco material.

Este método se utiliza cuando se necesita precisión en el diámetro y el acabado del agujero. Es habitual en piezas que necesitan pasadores, casquillos o cojinetes de ajuste a presión.

Proceso de mecanizado no convencional

Estos procesos eliminan material sin utilizar herramientas de corte afiladas. Utilizan energía, productos químicos o movimiento de fluidos. Son muy útiles cuando se trabaja con materiales duros, en esquinas estrechas o con piezas sensibles al calor.

Mecanizado por descarga eléctrica (EDM)

La electroerosión elimina el material mediante chispas eléctricas. La herramienta y la pieza nunca entran en contacto. En su lugar, las descargas eléctricas crean calor que funde y elimina el material.

La electroerosión funciona bien con metales duros, componentes de paredes finas y formas complejas. Suele utilizarse para fabricar moldes, matrices y piezas pequeñas. Deja un acabado liso y mantiene tolerancias estrechas.

Mecanizado químico

El mecanizado químico elimina material mediante reacciones químicas controladas. La pieza se enmascara y luego se sumerge en ácido u otras soluciones que disuelven las zonas expuestas.

Este proceso es el mejor para materiales finos o patrones complejos. No genera tensión ni calor, por lo que es adecuado para piezas delicadas. Los usos típicos son los paneles aeroespaciales y las placas de circuitos impresos.

Mecanizado electroquímico (ECM)

ECM utiliza corriente eléctrica y fluido para disolver el metal. Es como la electroerosión, pero sin chispas. La herramienta no toca la pieza y el proceso es suave y rápido.

Se utiliza para metales duros como el titanio o el Inconel. ECM puede producir formas complejas, esquinas afiladas y superficies sin rebabas. Se utiliza en álabes de turbinas, piezas médicas y sistemas de combustible.

Mecanizado por rayo láser (LBM)

El mecanizado por rayo láser utiliza un láser enfocado para fundir o vaporizar material. Funciona sin tocar la pieza. El calor del láser elimina el material rápidamente y con gran precisión.

LBM es ideal para cortar metales finos, plásticos y cerámica. Produce bordes limpios y detalles finos. Suele utilizarse en electrónica, herramientas médicas y piezas de chapa personalizadas.

Mecanizado por chorro abrasivo

Este proceso utiliza gas a alta velocidad mezclado con partículas abrasivas. El chorro golpea la superficie y la desgasta.

Ayuda a cortar materiales duros y quebradizos como el vidrio, la cerámica o el acero templado. No deja ninguna zona afectada por el calor. Es una buena elección para piezas delicadas o sensibles al calor.

Mecanizado por ultrasonidos

El mecanizado por ultrasonidos utiliza vibraciones de alta frecuencia y lodo abrasivo. La herramienta no gira. En lugar de ello, vibra rápidamente y astilla el material.

Es ideal para materiales quebradizos o duros como el vidrio, el cuarzo y la cerámica. Crea detalles finos y bordes suaves sin agrietarse.

Mecanizado por haz de electrones (EBM)

La EBM utiliza un haz de electrones de alta velocidad para cortar o perforar material. El haz funde la superficie mediante calor intenso.

Se hace en el vacío y funciona bien para obtener características excelentes. La EBM se utiliza en piezas aeroespaciales, electrónicas y nucleares. Realiza microagujeros de alta precisión y cortes profundos en metales resistentes.

Diferencias entre las operaciones de mecanizado

Cada proceso de mecanizado tiene sus puntos fuertes. He aquí un desglose claro de las diferencias clave entre las operaciones de mecanizado:

Enfoque de eliminación de material

Los procesos convencionales, como el fresado y el torneado, utilizan el corte directo con herramientas afiladas. Los procesos no convencionales eliminan el material mediante calor, productos químicos o abrasivos. La electroerosión quema el metal con chispas. El láser lo funde. El ECM lo disuelve utilizando corriente eléctrica y fluido.

Materiales adecuados

El fresado y el torneado funcionan bien con la mayoría de los metales y plásticos. La electroerosión y el mecanizado por chorro abrasivo son mejores para aleaciones duras o resistentes al calor. Los ultrasonidos y el mecanizado por chorro abrasivo son adecuados para materiales quebradizos, como la cerámica o el vidrio.

Precisión y tolerancias

El rectificado, la electroerosión y la ECM ofrecen una gran precisión. Pueden mantener tolerancias estrechas en piezas pequeñas o detalladas. El serrado y el taladrado son más rápidos pero menos precisos. El fresado y el torneado ofrecen un equilibrio entre velocidad y precisión.

Acabado superficial

El rectificado proporciona el acabado más liso. EDM y ECM también producen superficies delicadas sin rebabas. El corte por láser es limpio pero puede dejar marcas de calor. Los métodos mecánicos, como el taladrado o el serrado, dejan superficies más rugosas a menos que vayan seguidos de pasos de acabado.

Formas complejas

La electroerosión, la ECM y el brochado pueden cortar formas difíciles con las herramientas tradicionales. Las máquinas láser y de chorro de agua también cortan contornos detallados. Para contornos tridimensionales o cavidades, el fresado es el método preferido. El torneado se limita a formas redondas.

Factores a tener en cuenta al elegir un proceso de mecanizado

La elección del proceso de mecanizado adecuado depende del diseño de la pieza, el material y los objetivos de producción. Estos factores clave ayudan a orientar la decisión.

Tipo de material y geometría

Los metales duros, como el titanio, pueden requerir EDM o ECM. Los materiales quebradizos, como el vidrio o la cerámica, se adaptan bien a los métodos ultrasónicos o abrasivos. Las formas sencillas funcionan bien con fresado o torneado. Las cavidades complejas o profundas pueden requerir electroerosión o brochado.

El grosor de la pieza y las características pequeñas también afectan a la elección. El láser y el chorro de agua funcionan mejor en chapas finas o cortes precisos.

Precisión y calidad de superficie requeridas

Las tolerancias estrictas y los acabados lisos requieren rectificado, escariado o electroerosión. Para formas toscas o piezas no críticas, suele bastar con fresar o taladrar.

El acabado superficial afecta al ajuste, el sellado o el movimiento de las piezas. Si necesita bordes sin rebabas, considere el corte por ECM o láser.

Plazos y costes de producción

El mecanizado de alta velocidad, como el torneado o el fresado, es rentable para la producción de grandes lotes. Para pequeñas series o proyectos únicos, el fresado CNC o la electroerosión suelen ser la mejor opción.

Algunos métodos requieren configuraciones especiales o velocidades más lentas. Entre ellos se incluyen el brochado, los ultrasonidos y la EBM. Tenga en cuenta el tiempo total desde la preparación hasta la pieza final.

Disponibilidad de equipos y destreza del operador

Utilice procesos que se ajusten a sus máquinas internas y a los conocimientos de su personal. El mecanizado CNC es un proceso estándar y más fácil de manejar.

Los métodos no convencionales pueden requerir herramientas, software o formación especiales. EDM y ECM requieren una configuración y supervisión cuidadosas. Si subcontrata, confirme la capacidad del proveedor para gestionar sus especificaciones.

Conclusión

Las operaciones de mecanizado se dividen en dos grandes grupos: convencionales y no convencionales. Cada método elimina material de forma distinta y cada uno tiene sus puntos fuertes. La elección del proceso adecuado depende del material, la forma, la calidad de la superficie y el volumen del producto. Conocer las diferencias le ayudará a reducir costes, ahorrar tiempo y obtener mejores resultados.

¿Necesita ayuda para seleccionar el mejor proceso de mecanizado para su próximo proyecto? Póngase en contacto con nosotros para obtener presupuestos rápidos y asistencia experta en su próximo proyecto personalizado.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.