Muchos ingenieros y compradores tienen dificultades para elegir el aluminio adecuado para sus proyectos. A menudo se enfrentan a la confusión sobre los diferentes tipos, grados y sus beneficios reales. Elegir el equivocado puede acarrear problemas de rendimiento o costes adicionales. Este post se lo aclarará. Verá cómo funciona cada tipo de aluminio en aplicaciones reales. También conocerá los puntos fuertes de cada grado para que pueda elegir el que mejor se adapte a sus necesidades.

El aluminio es la mejor elección para muchas industrias. Es ligero, resistente y fácil de moldear. Veamos los principales tipos, sus usos y lo que distingue a cada grado.

¿Qué es el aluminio?

El aluminio es un metal de color plateado. Es blando, ligero y tiene buena resistencia a la corrosión. El aluminio puro rara vez se utiliza para piezas. Es demasiado débil para la mayoría de las tareas de carga. Pero es excelente para el cableado eléctrico y los equipos químicos porque resiste la corrosión y conduce bien la electricidad.

Para mejorar la resistencia del aluminio y otras características, se añaden pequeñas cantidades de otros metales. Esto cambia el comportamiento del material. Puede hacer que el aluminio sea más fuerte, más duro o que soporte mejor el calor.

- Cobre (Cu): Aumenta la resistencia y la dureza. Hace que la aleación sea menos resistente a la corrosión.

- Magnesio (Mg): Mejora la solidez y la resistencia a la corrosión. Adecuado para piezas marinas.

- Silicio (Si): Reduce el punto de fusión. Ayuda a mejorar la resistencia al desgaste. Se utiliza a menudo en fundición.

- Zinc (Zn): Aumenta la resistencia pero reduce la resistencia a la corrosión. Se utiliza a menudo en la industria aeroespacial.

- Manganeso (Mn): Ayuda a resistir la corrosión y el desgaste. Se utiliza a menudo en piezas estructurales.

Las distintas combinaciones dan resultados diferentes. Por eso el aluminio se presenta en muchos grados con propiedades únicas.

Principales tipos de aluminio y sus clasificaciones

Las aleaciones de aluminio se dividen en dos categorías principales. Estos grupos se basan en cómo se forma el metal, ya sea mediante trabajo mecánico o fundición. Cada tipo tiene sus propios puntos fuertes y sus mejores aplicaciones.

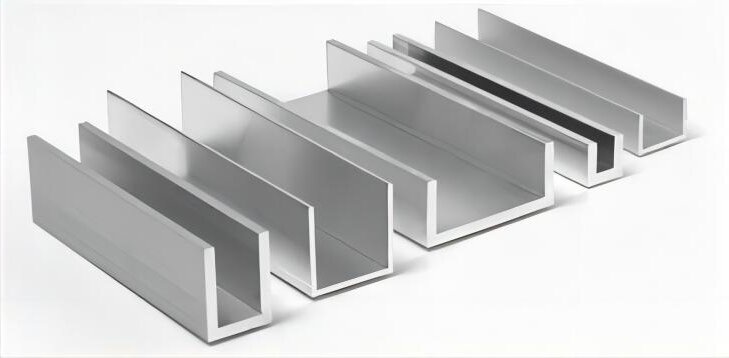

Aleaciones de aluminio forjado

Las aleaciones forjadas se moldean por laminación, extrusión, o forja. Estas aleaciones se utilizan cuando se necesitan piezas resistentes y precisas. Se dividen en grupos tratables térmicamente y no tratables térmicamente.

- Aleaciones termotratables (como las series 2xxx, 6xxx, 7xxx) adquieren resistencia mediante procesos térmicos.

- Aleaciones no tratables térmicamente (como las series 1xxx, 3xxx, 5xxx) adquieren resistencia mediante el trabajo en frío.

Los usos típicos incluyen piezas estructurales, tubos, marcosy paneles. Ofrecen mejor resistencia y acabado superficial que las aleaciones de fundición.

Aleaciones de aluminio fundido

Aleaciones fundidas se fabrican fundiendo aluminio y vertiéndolo en moldes. Se utilizan para piezas de formas complejas. El aluminio fundido suele ser más rentable para la producción de grandes volúmenes.

Su principal elemento de aleación los agrupa:

- A base de silicio (por ejemplo, A356): Bueno para la fundición en general. Ofrece solidez y resistencia a la corrosión.

- A base de cobre: Mayor resistencia pero menor resistencia a la corrosión.

- A base de magnesio: Se utiliza para piezas duras y resistentes a la corrosión.

Los usos típicos incluyen bloques de motor, carcasas y accesorios. No son tan resistentes como las aleaciones forjadas, pero son más fáciles y baratas de producir en formas complejas.

Comprender las series de aluminio por grado

Un sistema numérico de cuatro dígitos agrupa las aleaciones de aluminio. El primer dígito indica el elemento de aleación principal. Cada serie tiene características únicas. Algunas son fuertes. Otras son resistentes a la corrosión. Veamos las series primarias y lo que ofrecen.

Serie 1xxx: Aluminio puro

Esta serie es de aluminio puro 99% como mínimo. Tiene una excelente resistencia a la corrosión y conductividad eléctrica. Pero tiene baja resistencia. Se utiliza en conductores eléctricos, equipos de procesamiento de alimentos y tanques químicos. Es fácil de forma y soldarpero no es adecuado para aplicaciones de alta tensión.

Serie 2xxx: Aleaciones de cobre

Este grupo tiene el cobre como elemento principal. Estas aleaciones son potentes y se utilizan a menudo en piezas aeroespaciales y de automoción. Sin embargo, tienen poca resistencia a la corrosión. Suelen necesitar un recubrimiento o tratamiento de superficies. No es fácil de soldar, pero ofrece un alto rendimiento bajo tensión.

Serie 3xxx: Aleaciones de Manganeso

La serie 3xxx añade manganeso para mejorar la solidez y la resistencia a la corrosión. Estas aleaciones no son tratables térmicamente. Son fáciles de conformar y soldar. Las aplicaciones típicas incluyen utensilios de cocina, tejados, revestimientos y tanques de almacenamiento. Equilibran una buena conformabilidad con una resistencia decente.

Serie 4xxx: Aleaciones de Silicio

El silicio reduce el punto de fusión del aluminio. Las aleaciones de este grupo se utilizan a menudo en alambre de soldadura y piezas de motores de automóviles. Tienen una buena resistencia al desgaste y una resistencia moderada. Algunos grados se utilizan en intercambiadores de calor. También ofrecen un color más oscuro para el anodizado.

Serie 5xxx: Aleaciones de magnesio

Estas aleaciones utilizan magnesio como principal aditivo. Ofrecen una gran solidez y una excelente resistencia a la corrosión, especialmente en ambientes marinos. No son tratables térmicamente, pero responden bien al trabajo en frío. Los usos típicos son la construcción naval, los recipientes a presión y los paneles de vehículos. Son fáciles de soldar y tienen buena resistencia a la fatiga.

Serie 6xxx: Aleaciones de magnesio y silicio

Esta serie combina magnesio y silicio. Ofrece una buena combinación de fuerza, resistencia a la corrosión y trabajabilidad. Estas aleaciones son termotratables y fáciles de mecanizar y soldar. Se utilizan en piezas estructurales, puentes, tuberías y bastidores de vehículos. Un grado popular es el 6061, conocido por su rendimiento general.

Serie 7xxx: Aleaciones de Zinc

El zinc es el elemento principal. Estas aleaciones son potentes y se utilizan a menudo en la industria aeroespacial, equipos deportivos y piezas sometidas a grandes esfuerzos. Algunos grados también incluyen magnesio o cobre. Se pueden tratar térmicamente, pero no son fáciles de soldar. La resistencia a la corrosión varía, por lo que a menudo se añaden recubrimientos.

Serie 8xxx: Otros elementos

Esta serie incluye aleaciones con elementos singulares como el litio o el hierro. Sirven para aplicaciones especiales como el envasado de alimentos (papel de aluminio), cables eléctricos o piezas aeroespaciales. Estas aleaciones no son estándar para uso general, pero desempeñan funciones esenciales en industrias específicas.

| Serie de aluminio | Elemento principal de aleación | Propiedades clave | Aplicaciones comunes |

|---|---|---|---|

| 1xxx | Ninguno (aluminio puro) | Excelente resistencia a la corrosión, muy blando | Conductores eléctricos, envases alimentarios, láminas |

| 2xxx | Cobre | Muy fuerte, baja resistencia a la corrosión | Estructuras de aeronaves, piezas aeroespaciales |

| 3xxx | Manganeso | Buena resistencia a la corrosión, fácil de moldear | Tejados, utensilios de cocina, tanques de almacenamiento |

| 4xxx | Silicio | Resistencia al desgaste, estabilidad térmica | Piezas de automóvil, alambre de soldadura |

| 5xxx | Magnesio | Alta resistencia a la corrosión de grado marino | Construcción naval, petroleros, carrocerías de camiones |

| 6xxx | Magnesio + Silicio | Resistencia media, buena soldabilidad | Estructuras, cerramientos, piezas de maquinaria |

| 7xxx | Zinc | Mayor resistencia, menos moldeable | Cuadros aeroespaciales, piezas de bicicleta de alto rendimiento |

| 8xxx | Otros elementos (por ejemplo, hierro, litio) | Propiedades especiales (ligereza, resistencia, flexibilidad) | Láminas, láminas para baterías, envases, cables |

Temperaturas y su significado

Las designaciones de los revenidos muestran cómo se procesó una aleación de aluminio después de su conformación. Estos tratamientos afectan a la resistencia, la flexibilidad y la dureza. Conocer el temple le ayudará a elegir el grado adecuado para su aplicación.

Recocido (O Temper)

O temper significa que el material está totalmente recocido. Se ha calentado a una temperatura específica y luego se ha enfriado lentamente. Este proceso elimina las tensiones internas, ablanda el metal y mejora la ductilidad.

- Resistencia a la tracción: Alrededor de 10-20 ksi (70-140 MPa), dependiendo de la aleación

- Resistencia al rendimiento: A menudo inferior a 5 ksi (35 MPa)

- Alargamiento: Puede superar el 30%, por lo que es ideal para embutición profunda y plegado complejo

Se utiliza mejor para: Piezas que deben someterse a un conformado pesado sin agrietarse, como depósitos de productos químicos, utensilios de cocina y reflectores de iluminación.

Endurecido por deformación (temple H)

H temperamento se aplica a las aleaciones no tratables térmicamente (como las series 1xxx, 3xxx y 5xxx). La aleación se refuerza mediante el trabajo en frío, como el laminado o el estirado. Esto aumenta la resistencia pero reduce la ductilidad. El segundo y tercer dígito después de "H" indican el nivel de endurecimiento por deformación y cualquier recocido parcial.

Por ejemplo:

- H14: Endurecido por deformación hasta la mitad

- H18: Endurecido por deformación hasta endurecimiento total

Resistencia típica para 3003-H14:

- Resistencia a la tracción: ~22 ksi (150 MPa)

- Resistencia al rendimiento: ~21 ksi (145 MPa)

- Alargamiento: ~5-10%

Se utiliza mejor para: Tejados, revestimientos, canalones, tanques de almacenamiento: aplicaciones que requieren una resistencia moderada y una buena resistencia a la corrosión.

Tratamiento térmico (Temple T)

T temper es para aleaciones tratables térmicamente (como las series 2xxx, 6xxx y 7xxx). El metal se calienta a alta temperatura, se mantiene durante un tiempo determinado y, a continuación, se templa y envejece. Este proceso aumenta drásticamente la resistencia.

Los temperamentos más comunes son:

- T4: Tratamiento térmico por disolución y envejecimiento natural

- T6: Solución tratada térmicamente y envejecida artificialmente para obtener la máxima resistencia

Ejemplo: 6061-T6

- Resistencia a la tracción: ~45 ksi (310 MPa)

- Resistencia al rendimiento: ~40 ksi (275 MPa)

- Alargamiento: ~10-17%, dependiendo del grosor

Ejemplo: 7075-T6 (calidad aeroespacial)

- Resistencia a la tracción: ~83 ksi (570 MPa)

- Resistencia al rendimiento: ~73 ksi (503 MPa)

- Alargamiento: ~11%

Se utiliza mejor para: Estructuras aeroespaciales, piezas de automóvil, cuadros de bicicleta y aplicaciones que requieran una elevada relación resistencia-peso.

Ventajas de utilizar aluminio

El aluminio se elige en muchas industrias porque ofrece ventajas prácticas. Estas ventajas contribuyen a mejorar el rendimiento, reducir los costes y favorecer el uso a largo plazo.

Ligero pero resistente

El aluminio pesa mucho menos que el acero. Esto ayuda a reducir el peso total de las piezas sin renunciar a su resistencia. Soporta cargas elevadas en productos como bastidores de aviones, paneles de automóviles y carcasas de máquinas. Puede hacer piezas más delgadas sin perder estabilidad.

Resistencia a la corrosión

El aluminio forma una capa de óxido natural cuando se expone al aire. Esta capa lo protege de la oxidación y los daños superficiales. Esto lo hace útil en productos de exterior, piezas marinas y entornos húmedos. A diferencia del acero, en muchos casos no necesita pintura ni revestimiento para resistir el óxido.

Reciclabilidad y sostenibilidad

El aluminio puede reciclarse una y otra vez. No pierde su resistencia ni su calidad cuando se reutiliza. Reciclar aluminio consume mucha menos energía que fabricar aluminio nuevo. Esto reduce la huella de carbono y los costes de producción.

Conductividad térmica y eléctrica

El aluminio transfiere bien el calor y la electricidad. Por eso se utiliza en disipadores de calor, radiadores y cables de alimentación. Propaga el calor con rapidez. Esto ayuda a proteger los dispositivos del sobrecalentamiento. También gestiona el flujo eléctrico con menor peso que el cobre en muchos sistemas de alimentación.

Aplicaciones de los distintos tipos de aluminio

Cada tipo de aluminio se adapta a unas necesidades específicas. Su ligereza, solidez y resistencia a la oxidación lo hacen útil en muchos campos.

Aeroespacial y Aviación

Los aviones necesitan materiales resistentes pero ligeros. Las aleaciones de aluminio de las series 2xxx y 7xxx se utilizan en alas, paneles del fuselaje y piezas del tren de aterrizaje. Estas aleaciones soportan grandes tensiones y se mantienen fuertes con el paso del tiempo. También ayudan a reducir el peso, lo que disminuye el consumo de combustible.

Fabricación de automóviles

En los automóviles, el aluminio ayuda a reducir el peso manteniendo la seguridad y la resistencia. Las series 5xxx y 6xxx son familiares en paneles de carrocería, bastidores y piezas de motor. Resisten el óxido y las abolladuras. Esto hace que los coches sean más ligeros y consuman menos combustible sin perder durabilidad.

Construcción y Arquitectura

El aluminio se utiliza en marcos de ventanas, muros cortina, cubiertas y paneles estructurales. La serie 6xxx suele elegirse por su resistencia y buen acabado. Resiste bien a la intemperie. También permite diseños limpios en edificios modernos.

Envases y bienes de consumo

Las series 1xxx y 3xxx son familiares en envases de alimentos y bebidas, como latas y láminas. Son blandos, fáciles de moldear y seguros para el contacto con alimentos. El aluminio también se utiliza en herramientas, muebles y electrodomésticos. Da un aspecto limpio y dura mucho sin necesidad de muchos cuidados.

Electricidad y electrónica

El aluminio se utiliza en cables, conectores y disipadores de calor. Conduce bien la electricidad y pesa menos que el cobre. La serie 1xxx se utiliza en barras colectoras y líneas eléctricas aéreas. La serie 6xxx se utiliza en disipadores de calor y carcasas.

Elegir el aluminio adecuado: Lo que importa?

La elección del aluminio no consiste en encontrar el "mejor" material, sino el adecuado para sus necesidades específicas. Veamos qué factores influyen en su decisión en proyectos reales.

Fuerza y rendimiento

Si su pieza tiene que soportar cargas pesadas, le recomendamos la serie 6xxx para aplicaciones estructurales o la serie 7xxx para máxima resistencia. Cuando se requiere un mecanizado de precisión, el 6061 ofrece una excelente trabajabilidad con cortes limpios. Para piezas que necesitan doblarse o conformarse, las aleaciones más blandas como el aluminio 1100 no se agrietan bajo presión.

Condiciones ambientales

El medio ambiente desempeña un papel muy importante. Las aplicaciones marinas exigen la resistencia a la corrosión de las aleaciones de la serie 5xxx. Los entornos de altas temperaturas podrían empujarle hacia la serie 2xxx, aunque necesitará recubrimientos protectores. Y si hay que soldar, hay que evitar aleaciones problemáticas como las series 2xxx y 7xxx: las 5xxx y 6xxx se sueldan con mucha más fiabilidad.

Cuestiones presupuestarias y prácticas

El coste siempre es un factor a tener en cuenta. El aluminio 3003 supone un ahorro con respecto al 5052, aunque con algunas contrapartidas en cuanto a resistencia. La disponibilidad también es importante: mientras que el 6061 es fácil de encontrar en la mayoría de los proveedores, aleaciones como el 7075 suelen requerir pedidos especiales. Y no hay que olvidar la utilización del material: diseñar a partir de tamaños de stock estándar puede reducir considerablemente los residuos y los costes.

Conclusión

Hay muchos tipos de aluminio, cada uno con sus ventajas, usos y costes. Algunos son mejores para la resistencia, otros para la flexión o la resistencia a la corrosión. Conocer la diferencia entre series de aleaciones, formas y acabados le ayudará a elegir el material adecuado para cada trabajo.

¿Necesita ayuda para elegir el aluminio adecuado para su próximo proyecto? Contacte con nuestro equipo para obtener asesoramiento experto y un servicio de fabricación rápido y fiable.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.