Los fabricantes se enfrentan a menudo a retos a la hora de fabricar piezas redondas o cilíndricas que requieren tolerancias estrechas y acabados suaves. Piezas como ejes, pasadores y componentes roscados deben encajar con precisión, girar suavemente y funcionar con fiabilidad bajo carga. Incluso pequeños errores de diseño o mecanizado pueden causar desequilibrios, vibraciones o desgaste prematuro durante el uso.

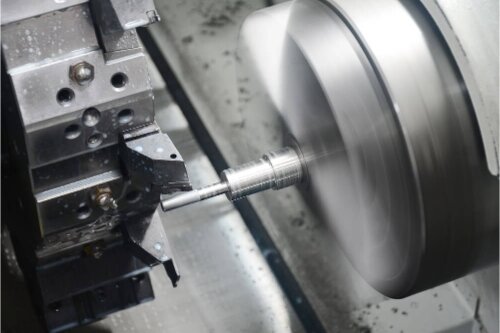

El torneado con torno es una forma eficaz de conseguir precisión y repetibilidad. En este proceso, la máquina hace girar el material alrededor de un eje central mientras una herramienta de corte le da forma. Este método permite obtener diámetros precisos y superficies lisas en una operación continua.

Este artículo explica cómo funcionan los tornos, las operaciones que pueden realizar y por qué son ideales para piezas con características cilíndricas. Veamos cómo este proceso da forma a piezas fiables para diferentes necesidades de fabricación.

¿Qué es una máquina de torno?

Un torno es una máquina que da forma al material haciendo girar la pieza mientras una herramienta de corte fija elimina material. El objetivo principal es dar forma a piezas lisas, uniformes y perfectamente redondas alrededor de un eje central. Este proceso es ideal para crear piezas como ejes, tubos y casquillos con gran precisión.

Cuando la pieza gira, la herramienta de corte se desplaza a lo largo o a lo ancho de su diámetro. La velocidad, el avance y la posición de la herramienta se ajustan en función del material y del resultado deseado. Juntos, estos ajustes controlan el tamaño final de la pieza y el acabado superficial.

Tipos de tornos utilizados en la fabricación moderna

Los distintos tipos de tornos se adaptan a diferentes necesidades de producción. Cada tipo ofrece sus propias ventajas en función de la precisión, la complejidad y el volumen de producción requeridos.

- Torno manual: Utilizada principalmente en pequeños talleres y para prototipos. Los operarios controlan manualmente la profundidad de corte, la velocidad y el avance. Es una gran elección para piezas únicas o series de producción cortas en las que la flexibilidad es clave.

- Torno de torreta: Equipada con una torreta giratoria que sujeta varias herramientas a la vez. Esta configuración permite cambiar de herramienta rápidamente y ahorrar tiempo entre operaciones. Es muy adecuada para la producción a media escala que requiere pasos de mecanizado repetidos.

- Torno CNC: Controlados por programas informáticos, los tornos CNC pueden realizar cortes complejos de forma automática y con gran uniformidad. Los ingenieros pueden establecer trayectorias y velocidades exactas de las herramientas para lograr resultados repetibles y precisos. Se utilizan mucho en industrias como la aeroespacial, la médica y la automovilística.

- Torno automático (tipo suizo): Diseñada para producir grandes cantidades de piezas pequeñas y detalladas. Puede realizar múltiples operaciones al mismo tiempo, manteniendo una excelente precisión. Este tipo es ideal para componentes finos, largos o intrincados que requieren detalles finos y precisión.

Componentes clave de un torno

Un torno funciona mediante varios componentes principales que funcionan conjuntamente para lograr cortes precisos.

- Eje: El eje de rotación que sujeta y hace girar la pieza. Proporciona la potencia que impulsa todo el proceso de corte.

- Arrojar: Dispositivo que sujeta y centra el material. Mantiene la pieza estable y segura mientras la máquina funciona.

- Carruaje: Es la parte móvil que transporta la herramienta de corte a lo largo de la superficie de la pieza. Controla la velocidad y la dirección de desplazamiento de la herramienta.

- Herramientas: Montado en el carro, sujeta las herramientas de corte y permite cambios rápidos o ajustes de ángulo para diferentes cortes.

- Contrapunto: Situado en el extremo opuesto del husillo, soporta piezas largas o delgadas. También puede alojar herramientas como brocas o escariadores para pasos de mecanizado adicionales.

¿Por qué el torneado es ideal para características cilíndricas?

El torneado es el método más utilizado para fabricar piezas que giran alrededor de un eje central. Ofrece alta precisión, acabados suaves y dimensiones uniformes, cualidades clave para componentes que requieren una simetría perfecta.

Simetría rotacional y eliminación de material

El torneado funciona mejor con piezas circulares o cilíndricas porque la pieza gira mientras una herramienta de corte fija retira material. Este movimiento permite que la herramienta entre en contacto con la superficie de manera uniforme, eliminando capas finas de forma controlada.

Es un proceso eficaz para fabricar ejes, varillas, casquillos y piezas roscadas. El torneado mantiene la pieza perfectamente concéntrica, lo que significa que cada característica comparte el mismo eje central. Esto es esencial para el equilibrio mecánico y un funcionamiento suave. También reduce el desperdicio de material, ya que la herramienta extrae sólo lo necesario para alcanzar las dimensiones finales.

Tolerancias ajustadas

Los tornos son conocidos por su capacidad para mantener diámetros precisos y crear acabados superficiales finos. Ajustando la velocidad del husillo, el avance y la posición de la herramienta, los operarios pueden alcanzar tolerancias de unas pocas micras. La rotación constante garantiza que cada pasada de la herramienta corte el material de manera uniforme.

Este nivel de control es crucial para piezas como cojinetes, acoplamientos y pistones, en las que incluso pequeños errores pueden afectar al rendimiento. Los tornos CNC van más allá automatizando los movimientos con precisión digital. Eliminan la posibilidad de error humano, produciendo piezas suaves y precisas que cumplen estrictas normas de ingeniería.

Alta repetibilidad para la producción por lotes

Los tornos CNC ofrecen una excelente repetibilidad para grandes series de producción. Una vez programados, siguen la misma trayectoria de movimiento para cada pieza de trabajo, lo que garantiza que cada pieza cumpla las mismas especificaciones.

Esta coherencia ahorra tiempo durante la inspección y reduce el riesgo de defectos. Los cambiadores de herramientas automatizados y los sistemas de supervisión ayudan a mantener el rendimiento detectando el desgaste de las herramientas en una fase temprana. Para los fabricantes, esto significa una producción más rápida, menos interrupciones y una calidad fiable en todos los lotes.

Tipos de operaciones de torno

El torneado es un proceso versátil que admite varias operaciones de mecanizado. Cada una de ellas da forma a la pieza de una manera específica para alcanzar el tamaño, la forma y la calidad superficial deseados.

Orientación y giro recto

El refrentado crea una superficie lisa y plana en el extremo de la pieza. La herramienta de corte se desplaza desde el borde exterior hacia el centro mientras la pieza gira. Esto prepara la superficie para pasos posteriores como el taladrado, el roscado o el ensamblaje. También garantiza que el extremo de la pieza sea cuadrado y uniforme.

Giro recto reduce el diámetro de la pieza en toda su longitud. La herramienta se desplaza en paralelo al eje de rotación, eliminando capas de manera uniforme para formar un cilindro liso y uniforme. Esta operación define el cuerpo principal de la pieza y proporciona una dimensión de referencia para el mecanizado posterior.

Torneado cónico y torneado de contornos

Torneado cónico forma un cambio gradual de diámetro a lo largo de la pieza. Esto puede hacerse ajustando el ángulo de la herramienta o desplazando el contrapunto. Se suele utilizar para fabricar ejes, conos y conectores que necesitan una transición suave entre diferentes diámetros.

Torneado de contornos formas, perfiles curvos o irregulares, en lugar de líneas rectas. Los tornos CNC son los que mejor realizan esta tarea, ya que siguen con precisión las trayectorias programadas de las herramientas. Esta operación suele utilizarse para piezas con formas decorativas o funcionales, como pomos, asas o herrajes de precisión.

Ranurado, roscado y despiece

Ranurado corta canales estrechos en la superficie de la pieza. Estas ranuras pueden servir de asiento para juntas tóricas, clips de retención o anillos elásticos utilizados en ensamblajes mecánicos.

El roscado forma ranuras helicoidales a lo largo de la superficie exterior o interior para crear roscas de tornillo. El proceso depende de la sincronización exacta entre la rotación del husillo y el movimiento de la herramienta. El control CNC hace que esta operación sea precisa y uniforme en todos los lotes.

El tronzado, también conocido como corte, separa una sección acabada del material restante. Una fina herramienta de corte se desplaza directamente hacia la pieza giratoria hasta que ésta se desprende. Suele ser el último paso del proceso y deja un borde limpio listo para el montaje o el acabado posterior.

Tecnología de torneado CNC en la producción moderna

La fabricación moderna depende de la tecnología de torneado CNC para obtener precisión, velocidad y calidad constante. Estas máquinas combinan el control digital con la precisión mecánica para crear piezas complejas de forma eficaz y fiable.

Integración de sistemas CAD/CAM

Los tornos CNC se conectan directamente con los sistemas CAD y CAM. Los ingenieros diseñan la pieza en un ordenador y la convierten en código legible por máquina. Este proceso elimina los errores de configuración manual y garantiza que la trayectoria de la herramienta coincida exactamente con el diseño.

Cuando es necesario actualizar el diseño, los ingenieros pueden ajustar fácilmente en el software parámetros como la velocidad de avance, la posición de la herramienta o la profundidad de corte. Este flujo de trabajo digital acorta el tiempo de preparación, mejora la precisión y reduce el plazo de entrega total. Es especialmente útil para prototipos y trabajos personalizados que a menudo necesitan revisiones rápidas.

Mecanizado multieje y herramientas motorizadas

Los tornos CNC avanzados disponen ahora de movimiento multieje, que permite a la herramienta de corte moverse en varias direcciones además de los ejes X y Z estándar. Esto permite crear formas complejas, como curvas, ángulos y rebajes, sin necesidad de desmontar y reposicionar la pieza.

Las herramientas motorizadas aumentan aún más la flexibilidad. Permite al torno realizar operaciones adicionales como taladrado, fresado o roscado mientras la pieza permanece fija en su sitio. Esto reduce los cambios de configuración, mejora la alineación y ahorra tiempo.

Automatización y fabricación inteligente

La automatización ha transformado los tornos CNC en sistemas inteligentes y autónomos. Los robots pueden cargar y descargar materiales automáticamente, manteniendo las máquinas en funcionamiento con poca intervención del operario. Esta configuración permite una producción continua y unos resultados uniformes, especialmente en pedidos a gran escala.

Los sistemas de supervisión de herramientas detectan el desgaste y ajustan las condiciones de corte automáticamente para mantener la precisión. Los sensores digitales envían datos de rendimiento a los operarios, lo que permite realizar un mantenimiento predictivo antes de que surjan problemas. Estas tecnologías sientan las bases de la fabricación inteligente.

Consideraciones sobre el diseño de piezas torneadas

El diseño de piezas para torneado requiere una planificación minuciosa. Incluso las pequeñas decisiones de diseño pueden influir en el coste, la precisión y la facilidad de fabricación.

Selección de geometrías adecuadas

El torneado es más eficaz para las formas redondas y simétricas. Mantenga el diseño sencillo y centrado a lo largo del eje de rotación. Las transiciones suaves entre diámetros ayudan a reducir la tensión de la herramienta y mejoran la estabilidad durante el corte.

La adición de filetes o bordes redondeados reduce la tensión sobre el material y produce un acabado más limpio. Las roscas, ranuras y orificios deben seguir dimensiones estándar para que puedan utilizarse herramientas estándar. Evite paredes finas o cortes profundos que puedan causar vibraciones o deformaciones.

Establecer tolerancias realistas

Las tolerancias estrictas mejoran la precisión, pero también aumentan el tiempo y el coste de mecanizado. Las piezas extremadamente precisas requieren velocidades más lentas y más pasos de inspección. Los diseñadores deben elegir niveles de tolerancia que cumplan la función de la pieza sin que la producción resulte excesivamente compleja.

Por ejemplo, los ajustes críticos -como entre ejes y cojinetes- pueden requerir una precisión micrométrica. Sin embargo, las superficies sin contacto pueden tener límites más holgados. Discutir los requisitos de tolerancia con los maquinistas desde el principio ayuda a encontrar el equilibrio adecuado entre rendimiento y coste. Así se evitan repeticiones innecesarias y se mantiene la practicidad de la producción.

Compatibilidad de materiales y herramientas

La elección del material afecta tanto al rendimiento del mecanizado como a la vida útil de la herramienta. Los metales duros, como el acero inoxidable y el titanio, necesitan herramientas de corte fuertes y resistentes al desgaste, a menudo recubiertas de carburo o cerámica. Los materiales más blandos, como el aluminio o el latón, permiten un mecanizado más rápido, pero pueden necesitar herramientas más afiladas para evitar marcas superficiales o desgarros.

La generación de calor es otro factor clave. Algunos materiales producen altas temperaturas de corte, lo que puede provocar el desgaste de la herramienta o pequeños cambios dimensionales. Utilizar la forma de herramienta, el refrigerante y la velocidad de corte adecuados ayuda a controlar el calor y a mantener la uniformidad.

Preguntas frecuentes

¿Qué tipo de piezas son las más adecuadas para el mecanizado en torno?

El mecanizado en torno es el mejor para piezas con simetría rotacional. Algunos ejemplos típicos son los ejes, las varillas, los casquillos, los espaciadores, las poleas y las piezas roscadas. Cualquier componente que gire alrededor de un eje central puede fabricarse eficazmente en un torno.

¿Pueden realizarse formas complejas mediante torneado CNC?

Sí. Los tornos CNC con control multieje y herramientas motorizadas pueden producir formas detalladas y complejas como conos, contornos, ranuras y roscas. Con una programación digital precisa, el torneado CNC combina varios procesos, como el taladrado, el fresado y el ranurado, en una sola configuración.

¿Qué niveles de tolerancia pueden alcanzarse en el mecanizado con torno?

Los tornos CNC modernos pueden alcanzar tolerancias tan ajustadas como ±0,005 mm (±0,0002 pulg.) para componentes de alta precisión. La tolerancia real depende del estado de la máquina, el tipo de material y la configuración de las herramientas. Los tornos manuales suelen tener tolerancias ligeramente superiores, en torno a ±0,02 mm (±0,001 pulg.).

¿En qué se diferencia el acabado superficial entre torneado y rectificado?

El torneado proporciona un acabado liso adecuado para la mayoría de los usos mecánicos e industriales, con una rugosidad típica entre Ra 1,6-3,2 µm. El rectificado, por su parte, elimina material con muelas abrasivas y consigue acabados más finos, alcanzando valores de Ra tan bajos como 0,2 µm.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.