A la hora de diseñar o abastecerse de piezas metálicas, los ingenieros y fabricantes se enfrentan a menudo a una pregunta clave: ¿qué método de producción se adapta mejor al proyecto en términos de coste y plazo de entrega? Elegir el proceso equivocado puede suponer una pérdida de tiempo, un aumento de los costes e incluso el fallo de un componente. Muchos asumen que todas las piezas metálicas se fabrican de la misma manera, pero en realidad, las distintas piezas se adaptan mejor a otros procesos de fabricación.

Por eso es esencial entender la diferencia entre la fabricación de chapa metálica y la estampación de chapa metálica. Cada método tiene sus propias ventajas, limitaciones y casos de uso ideales. Al entender en qué se diferencian en términos de velocidad de producción, coste, precisión y rendimiento de los materiales, los ingenieros pueden tomar decisiones más informadas que ahorren dinero, mejoren la calidad y reduzcan los plazos de entrega.

En las siguientes secciones, le explicaremos cómo funciona cada proceso y dónde funciona mejor, para ayudarle a determinar qué método de fabricación se ajusta a sus objetivos de diseño, presupuesto y producción.

¿Qué es la fabricación tradicional de chapa metálica?

Fabricación tradicional de chapas metálicas es un proceso de fabricación integral que combina operaciones manuales y mecánicas para cortar, doblar, remachar, encajar a presión, avellanar, repujar, soldar y ensamblar materiales metálicos en piezas acabadas. Este método ofrece una gran flexibilidad, lo que permite a los ingenieros crear rápidamente prototipos y piezas de bajo volumen sin necesidad de costosos moldes. También permite realizar cambios rápidos de diseño a bajo coste.

Procesos básicos

La fabricación tradicional de chapa metálica suele combinar múltiples operaciones de conformado y unión para transformar chapas planas en componentes funcionales. Cada paso garantiza la precisión dimensional, la resistencia estructural y la calidad general.

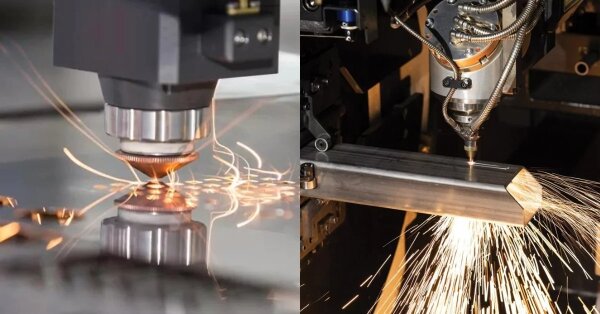

- Cortando: Corte por láser, cizallamiento, corte por chorro de aguao corte de alambre se utiliza para crear formas planas que se ajusten a las dimensiones del diseño, incluidos los orificios internos.

- Doblado: Utilizando un prensa plegadoraLa chapa se prensa entre una matriz y una ranura en V para formar ángulos precisos y suaves de 0° a 180°.

- Soldadura: Técnicas como la soldadura MIG, TIG o por puntos unen las piezas de forma permanente para crear conjuntos resistentes y sin juntas.

- Fijación e inserción de herrajes: Procesos como el remachado, el remachado o la instalación de tuercas, espárragos y tornillos PEM mejoran la resistencia de las piezas y simplifican el montaje.

- Opciones de acabado, como recubrimiento en polvo, cepillado, anodizado, pasivado o pintura, mejoran el aspecto, aumentan la resistencia a la corrosión y, en algunos casos, incrementan la conductividad eléctrica.

- Asamblea: Los componentes mecanizados se alinean, encajan y fijan para formar conjuntos completos listos para su entrega o uso directo.

Capacidades

La fabricación tradicional de chapa metálica puede abarcar una amplia gama de proyectos, desde prototipos individuales hasta conjuntos completos. Consigue tolerancias estrechas, excelentes acabados superficiales y una integridad estructural fiable.

Los productos típicos incluyen cajas, soportes, paneles, armarios, marcos y cubiertas. Los fabricantes también fabrican estructuras soldadas, bastidores, consolas, blindajes EMI/RF y barras colectoras utilizadas en sistemas industriales y electrónicos.

Muchos talleres ofrecen servicios internos, como acabado, instalación de herrajes y montaje mecánico. Esto acorta los plazos de entrega y mejora la coherencia entre lotes. Tanto si necesita un prototipo complejo como una pequeña tirada de producción, la fabricación tradicional de chapa metálica ofrece la flexibilidad y precisión necesarias para satisfacer los requisitos más exigentes.

Volumen de producción y aplicaciones típicas

La fabricación tradicional de chapa metálica es la más adecuada para series de producción bajas y medias. Ofrece tiempos de preparación cortos para trabajos personalizados y permite realizar modificaciones de diseño sin grandes reequipamientos.

Por eso es ideal para sectores que valoran la flexibilidad y la rapidez de entrega, como la electrónica, los dispositivos médicos, la creación de prototipos de automoción, los componentes de maquinaria, los sistemas de servidores, los paquetes de baterías, los utensilios de cocina y los muebles metálicos.

Los fabricantes suelen utilizar este método para fabricar armarios a medida, paneles de control, bancos de pruebas y carcasas de precisión. Dado que cada proyecto puede adaptarse a necesidades específicas, la fabricación tradicional de chapa metálica es una opción excelente para los ingenieros que buscan piezas personalizadas de alta calidad.

¿Qué es la estampación de chapa metálica?

Estampación de chapa es un proceso que utiliza matrices especializadas y prensas de alta velocidad para dar forma de piezas específicas a láminas metálicas planas. A diferencia de la fabricación tradicional, que requiere varios pasos manuales, la estampación puede completar el conformado en uno o varios golpes de prensa, lo que la hace rápida y precisa. Para piezas con estructuras sencillas, el estampado puede crear a menudo toda la forma en una sola operación.

Vista general del proceso

El proceso de estampación de chapas metálicas suele comenzar introduciendo chapas planas o bobinas en una prensa de estampación. La prensa aplica una presión controlada y empuja el metal dentro de una cavidad para darle la forma deseada. En función del diseño, pueden utilizarse distintas técnicas de estampación:

- Blanking: Corta formas planas de chapa metálica antes del conformado.

- Perforación: Perfora agujeros o aberturas en la hoja.

- Doblado: Forma ángulos o bridas en una sola carrera de prensado.

- Dibujo profundo: Introduce la chapa en una cavidad de la matriz para formar piezas huecas o curvas.

- acuñar: Aplica alta presión para conseguir dimensiones precisas, superficies lisas o una planitud aceptable donde sea necesario.

- Realce: Crea patrones elevados o empotrados para aumentar la resistencia o el atractivo visual.

Estas operaciones pueden realizarse por separado o integrarse en troqueles progresivos, que realizan múltiples pasos en un ciclo de prensado continuo. Esta configuración aumenta enormemente la velocidad, la eficacia y la consistencia de las piezas.

Herramientas y equipos

La estampación de chapa metálica depende de un utillaje duradero y de alta precisión para lograr una producción constante y de alta velocidad. Cada troquel se fabrica a medida para una pieza específica y debe cumplir unos requisitos de diseño exactos. El equipo típico incluye:

- Prensas de estampación: Prensas mecánicas o hidráulicas que proporcionan la fuerza de conformado. Se seleccionan diferentes tonelajes de prensa en función del grosor y el tamaño de la pieza.

- Troqueles y Punzones: Herramientas de acero templado que definen la forma, las dimensiones y las características de la pieza.

- Sistemas de alimentación: Mecanismos automatizados que introducen material en hojas o bobinas en la prensa a un ritmo constante, mejorando la eficacia, reduciendo el trabajo manual y minimizando la fatiga del operario.

- Herramientas de mantenimiento de troqueles: Equipo utilizado para limpiar, afilar y mantener las matrices para garantizar la precisión y la uniformidad del rendimiento a largo plazo.

Materiales y espesores típicos

La estampación de chapa metálica admite una amplia gama de materiales, como acero laminado en frío, acero inoxidable, aluminio, latón, cobre y titanio. Cada material ofrece distintos niveles de solidez, resistencia a la corrosión y conformabilidad, lo que permite a los ingenieros elegir el que mejor se adapte a los requisitos de rendimiento del producto.

El grosor típico de procesado oscila entre 0,2 mm y 6 mm, según el tipo de material y el diseño de la pieza. Las chapas finas son ideales para piezas ligeras, mientras que las más gruesas se utilizan para componentes portantes o de alta resistencia.

Diferencias significativas entre los dos métodos

Aunque tanto la fabricación tradicional de chapa metálica como la estampación de chapa metálica producen piezas metálicas, difieren significativamente en la escala de producción, la estructura de costes, la precisión y la flexibilidad. Por lo general, la fabricación hace hincapié en la versatilidad y la personalización, mientras que la estampación se centra en la alta eficiencia y la producción en masa.

Eficacia de la producción

La fabricación tradicional implica múltiples pasos, como cortar, doblar, insertar herrajes, soldar, tratar superficies, serigrafiar, grabar con láser y ensamblar. Cada paso requiere una configuración y manipulación individuales, lo que hace que el proceso sea más lento pero muy flexible. Es ideal para la producción de volúmenes pequeños y medianos o para proyectos que requieren actualizaciones frecuentes del diseño: los cambios pueden hacerse rápidamente y a bajo coste.

Por el contrario, la estampación se basa en prensas automatizadas que realizan varias operaciones en un solo ciclo. Una vez preparadas las matrices, las piezas pueden producirse a velocidades extremadamente altas con una mínima intervención manual. Por ello, el estampado es la opción preferida para la producción a gran escala, donde la velocidad, la estabilidad y la consistencia son fundamentales.

Factores de coste

La diferencia de coste más significativa radica en la inversión en utillaje. La fabricación tradicional no requiere moldes caros, por lo que su coste inicial es bajo, lo que la hace ideal para lotes pequeños o prototipos. Los principales gastos proceden de la mano de obra y el tiempo de máquina.

El estampado, sin embargo, requiere matrices de precisión, lo que implica unos costes iniciales más elevados. Pero una vez que las matrices están listas, el precio por pieza desciende drásticamente. En el caso de la producción continua o de gran volumen, el ahorro de costes derivado de la producción en masa compensa rápidamente la inversión inicial en utillaje.

Complejidad de la pieza

La fabricación tradicional maneja diseños complejos con mayor facilidad y permite modificaciones flexibles. Los ingenieros pueden ajustar las características, mezclar materiales o cambiar los métodos de montaje sin demasiados trastornos. Por eso es ideal para el desarrollo de prototipos, carcasas personalizadas y la producción de lotes pequeños.

La estampación, en cambio, es más adecuada para geometrías más sencillas y repetibles. Una vez fabricadas las matrices, cualquier cambio en el diseño requiere un reequipamiento, lo que lleva mucho tiempo y es costoso. Sin embargo, el estampado puede integrar múltiples características -como orificios, curvas y relieves- en una sola operación, manteniendo una gran uniformidad en grandes volúmenes.

Precisión y tolerancias

La fabricación tradicional suele alcanzar tolerancias de entre ±0,05 mm y ±0,20 mm, en función de la precisión del equipo y la habilidad del operario. Herramientas como las cortadoras láser y las plegadoras CNC mejoran la precisión, pero pueden producirse pequeñas desviaciones debido a la soldadura manual o a los procesos de ensamblaje.

El estampado ofrece una precisión mayor y más constante, a menudo de ±0,05 mm o mejor, gracias a su utillaje fijo y a la fuerza controlada de la prensa. Este nivel de precisión es crucial para componentes que deben encajar con precisión en ensamblajes automatizados o sistemas mecánicos de precisión.

Resistencia de las piezas e integridad estructural

En la fabricación tradicional, las piezas se unen mediante soldadura, remachado o fijación. Estas uniones pueden introducir puntos de concentración de tensiones, pero con un control adecuado del proceso y soldaduras de alta calidad, las estructuras acabadas pueden seguir siendo resistentes y fiables.

Las piezas estampadas, por el contrario, se forman a partir de una única lámina de metal, sin costuras de soldadura ni líneas de unión. El grano continuo del metal mejora su resistencia y durabilidad. En algunos casos, el proceso de conformado provoca un endurecimiento por deformación que aumenta la dureza del material, lo que hace que las piezas estampadas sean especialmente adecuadas para aplicaciones de alta carga o tensión.

La elección estratégica para su proyecto

Elegir el método de fabricación adecuado es uno de los pasos más cruciales para garantizar el éxito de su proyecto. Cada proceso tiene sus puntos fuertes, y la clave está en adaptar la técnica a sus objetivos de producción, requisitos de diseño y presupuesto.

Evaluación del volumen de producción

La fabricación tradicional de chapa metálica es más adecuada para proyectos de entre 1 y 1.000 unidades, en los que la flexibilidad y la adaptabilidad del diseño son más importantes que el coste unitario. Los cambios de configuración suelen llevar solo 1-3 horas y no requieren troqueles personalizados, por lo que este método es ideal para prototipos, series piloto y piezas especializadas de bajo volumen.

En cambio, el estampado de chapa resulta muy rentable cuando la producción supera las 10.000 unidades. Una vez terminados los troqueles, las prensas de estampación pueden funcionar continuamente con una mano de obra mínima. Una sola línea de prensas de alta velocidad puede producir más de 500.000 piezas al mes con excelente precisión y repetibilidad.

Para la producción a gran escala, este alto rendimiento compensa rápidamente la inversión inicial en utillaje.

Evaluación de la complejidad del diseño de piezas

La fabricación tradicional ofrece a los ingenieros una mayor libertad en la geometría de las piezas. Puede manejar ensamblajes complejos que implican múltiples dobleces, soldaduras o subcomponentes, y permite cambios frecuentes en el diseño. Por ejemplo, las carcasas o estructuras complejas con diez o más codos y soldaduras pueden modificarse rápidamente sin necesidad de cambiar el utillaje.

El estampado es más adecuado para piezas sencillas, repetibles y de diseño estable. Cambiar o retocar un troquel puede llevar semanas y costar miles de dólares, lo que lo hace poco práctico para proyectos que requieren actualizaciones frecuentes. Sin embargo, el estampado progresivo puede utilizarse para piezas detalladas con orificios, nervaduras y relieves, siempre que el diseño permanezca fijo.

Plazo y presupuesto

El plazo de entrega y el presupuesto también son factores clave en la toma de decisiones. La fabricación tradicional puede entregar prototipos en 3-7 días y lotes completos de bajo volumen en 2-4 semanas. El breve tiempo de preparación permite pasar rápidamente del diseño a la producción.

La estampación de chapa, sin embargo, requiere un periodo de preparación más largo debido al diseño y la fabricación de las matrices, que suele durar entre 4 y 8 semanas, dependiendo de la complejidad de la pieza. Una vez listas las matrices, la producción es muy rápida: la producción a gran escala puede empezar en cuestión de horas y los costes unitarios disminuyen considerablemente.

Desde el punto de vista de los costes:

- La fabricación tiene un coste inicial bajo, pero los costes de mano de obra y maquinaria por lote son más elevados.

- El estampado implica una mayor inversión inicial en utillaje, pero el coste por unidad es mucho menor para la producción a largo plazo o repetida.

¿Listo para empezar su proyecto?

Si está listo para dar vida al diseño de su pieza metálica, ahora es el mejor momento para actuar. Tanto si necesita un prototipo de alta precisión, una producción personalizada de bajo volumen o una fabricación a gran escala, elegir el proceso adecuado puede ayudarle a ahorrar tiempo, reducir costes y garantizar una excelente calidad del producto.

Envíenos sus dibujos de piezas o modelos 3D lo antes posible. Nuestro equipo de ingenieros revisará su diseño, le proporcionará recomendaciones profesionales y le ofrecerá un presupuesto rápido y sin compromiso.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.