Los ajustes a presión pueden hacer o deshacer un producto. Son cruciales para innumerables conjuntos mecánicos, pero muchos ingenieros necesitan ayuda para hacerlos bien. Los ajustes a presión mal diseñados dan lugar a piezas sueltas, desgaste prematuro e incluso fallos catastróficos. ¿Cuál es el coste de estos errores? Tiempo, materiales y dinero desperdiciados.

Un ajuste a presión con tolerancia es un método para unir piezas sin sujetadores. Se basa en un dimensionamiento preciso para crear interferencia entre los componentes acoplados. Esta interferencia genera fricción, manteniendo las piezas unidas de forma segura. Una tolerancia adecuada garantiza una conexión robusta y confiable sin dañar las piezas durante el ensamblaje.

¿Quieres dominar este aspecto fundamental de la ingeniería de precisión? Exploremos los pormenores de los ajustes a presión con tolerancia. Cubriremos todo, desde los principios básicos hasta las técnicas avanzadas para lograr resultados óptimos.

Los conceptos básicos del Press Fit

¿Qué es Tolerance Press Fit?

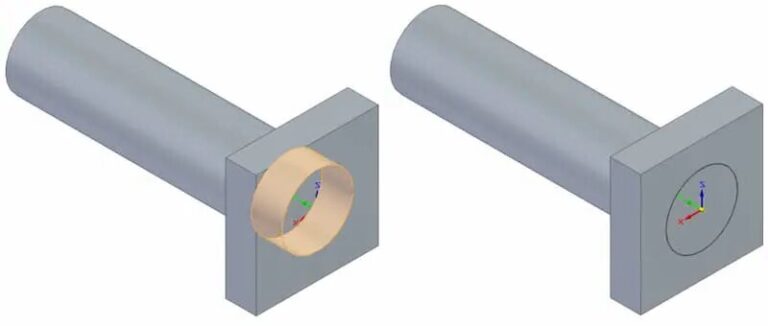

El ajuste a presión, o ajuste por interferencia, es un método de unión que conecta dos piezas con fuerza. Funciona al dimensionar una pieza un poco más grande que el orificio en el que encaja. Las piezas crean una unión firme y segura sin necesidad de sujetadores adicionales cuando se unen a la fuerza.

Esta técnica se basa en la fricción y la deformación del material para mantener la conexión. La interferencia entre las piezas genera tensión, lo que conduce a una sujeción firme. Los ingenieros calculan cuidadosamente las dimensiones para lograr el equilibrio adecuado entre estanqueidad y asamblea facilidad.

Aplicaciones en la fabricación moderna

El ajuste a presión se utiliza ampliamente en diversas industrias. Los fabricantes de automóviles lo emplean para cojinetes, bujes y engranajes. Las empresas de electrónica lo utilizan para componentes de placas de circuitos. Los ingenieros aeroespaciales confían en él para conjuntos críticos en aeronaves y naves espaciales.

La versatilidad del ajuste a presión lo hace ideal tanto para pequeñas prototipos y producción a gran escala. Ofrece una forma limpia y eficiente de unir piezas sin soldadura o adhesivos. Este método suele reducir el número total de piezas y simplifica los procesos de montaje.

Importancia del ajuste a presión en la ingeniería mecánica

El ajuste a presión desempeña un papel crucial en el diseño de ingeniería mecánica. Proporciona una conexión confiable y duradera que puede soportar altas cargas y vibraciones. Los ingenieros valoran el ajuste a presión para transmitir de manera efectiva el par y las fuerzas axiales.

La técnica también ofrece ventajas en términos de reducción de peso y eficiencia de espacio. Al eliminar la necesidad de sujetadoresEl ajuste a presión permite diseños más compactos.

Tipos de ajustes a presión

Ajuste por interferencia

Los ajustes por interferencia crean la conexión más ajustada entre los tipos de ajuste a presión. El diámetro de la pieza exterior supera el diámetro del orificio de la pieza interior. Cuando se ensambla, esta diferencia provoca una deformación del material, lo que da como resultado una unión muy segura.

Los ingenieros utilizan ajustes por interferencia cuando necesitan la máxima fuerza de sujeción. Estos ajustes resisten la rotación y el movimiento axial de manera eficaz. Sin embargo, requieren más fuerza durante el montaje y pueden dañar las piezas si no están diseñados correctamente.

Ajuste de transición

Los ajustes de transición ocupan un punto intermedio entre los ajustes de interferencia y los de holgura. La diferencia de tamaño entre las piezas acopladas es mínima, lo que permite una ligera interferencia o holgura. Este tipo ofrece flexibilidad en el montaje y la función.

Estos ajustes resultan útiles cuando es necesario desmontar piezas ocasionalmente o la expansión térmica puede afectar el ajuste. Proporcionan un equilibrio entre la fuerza de sujeción y la facilidad de montaje o desmontaje.

Ajuste de holgura

Los ajustes de holgura se caracterizan por un pequeño espacio entre las piezas acopladas. El diámetro de la pieza interior es menor que el diámetro interior de la pieza exterior. Esto permite un fácil montaje, desmontaje y movimiento relativo entre los componentes.

Los ingenieros eligen los ajustes con holgura para aplicaciones que requieren movimiento de rotación o deslizamiento. Son comunes en cojinetes, bujes y otros componentes donde la fricción reducida es crucial. Los ajustes con holgura también se adaptan a la expansión térmica con mayor facilidad que los ajustes más ajustados.

Ejemplos de cada ajuste en aplicaciones del mundo real

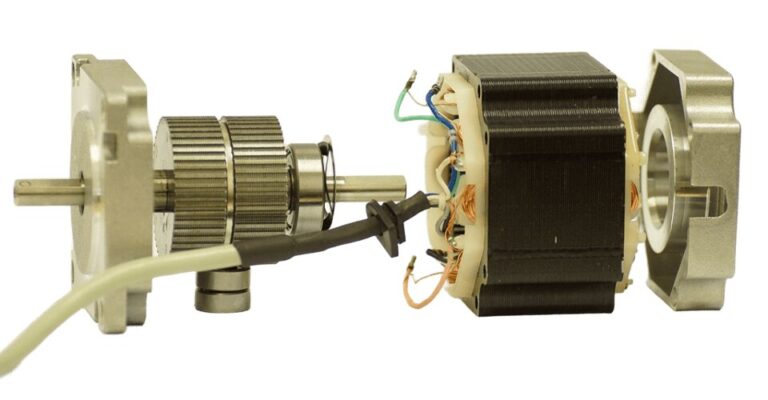

Los ajustes por interferencia son muy útiles en los cubos de las ruedas, donde el cojinete debe permanecer firmemente en su lugar. Los ajustes de transición suelen aparecer en los ejes de los motores eléctricos, ya que equilibran un montaje seguro con facilidad de mantenimiento. Los ajustes de holgura son excelentes en aplicaciones como los anillos de pistón, donde el movimiento controlado es esencial para un funcionamiento adecuado.

El papel de las tolerancias Press Fit

Definición de tolerancia en ingeniería

En ingeniería, la tolerancia se refiere al rango aceptable de variación en las dimensiones de una pieza. Es la diferencia entre los tamaños máximo y mínimo permitidos para una característica específica.

Las tolerancias garantizan que las piezas encajen correctamente y funcionen según lo previsto. Tienen en cuenta las inevitables variaciones de fabricación. Las tolerancias más estrictas suelen significar una mayor precisión, pero también mayores costes de producción.

Cómo afectan las tolerancias al ajuste a presión

Las tolerancias afectan directamente la eficacia de los ajustes a presión. Determinan la cantidad de interferencia o holgura entre las piezas acopladas. Una interferencia demasiado pequeña puede dar como resultado un ajuste flojo, mientras que una interferencia excesiva puede causar daños en las piezas.

La selección adecuada de la tolerancia garantiza:

- Fuerzas de montaje consistentes

- Poder de sujeción confiable

- Prevención de deformaciones o daños en las piezas

- Rendimiento óptimo en la aplicación prevista

Normas de tolerancia comunes (ISO, ANSI, etc.)

Diversas normas regulan las tolerancias a nivel mundial:

ISO (Organización Internacional de Normalización):

- Ampliamente utilizado a nivel internacional

- Ofrece un sistema integral para tolerancias de orificios y ejes.

ANSI (Instituto Nacional Americano de Normas):

- Común en América del Norte

- Proporciona pautas para las tolerancias dimensionales.

DIN (Instituto Alemán de Normas):

- Las normas alemanas también se utilizan a nivel internacional.

- Conocido por su precisión en aplicaciones de ingeniería.

Estos estándares ayudan a los ingenieros a comunicarse y mantener la coherencia en diferentes entornos de fabricación.

Factores clave que influyen en la tolerancia en los ajustes a presión

Impacto de las propiedades del material en el ajuste a presión

Las propiedades del material juegan un papel crucial en las tolerancias de ajuste a presión. La dureza, la elasticidad y acabado superficial La forma del eje y del cubo afectan la resistencia y durabilidad del ajuste. Los materiales más complejos suelen requerir tolerancias más estrictas, mientras que los más blandos permiten una mayor flexibilidad.

El coeficiente de expansión térmica es otro factor crítico. Los materiales que se expanden o contraen de manera diferente con los cambios de temperatura pueden provocar aflojamiento o tensión excesiva en el ajuste. Siempre tenemos en cuenta estas propiedades al diseñar ajustes a presión para nuestros clientes.

Temperatura y condiciones ambientales

Las fluctuaciones de temperatura afectan significativamente las tolerancias de ajuste a presión. El calor hace que los materiales se expandan, lo que puede aflojar el ajuste. El frío puede provocar contracción, lo que aumenta la tensión en los componentes. La humedad y los entornos corrosivos también afectan la estabilidad a largo plazo de los ajustes a presión.

Recomendamos tener en cuenta toda la gama de condiciones de funcionamiento al especificar las tolerancias. Esto garantiza que el ajuste se mantenga seguro durante todo el ciclo de vida del producto. Nuestro equipo puede ayudarlo a seleccionar materiales y tolerancias que resistan sus desafíos ambientales específicos.

Estudios de casos: Selección de materiales para ajustes a presión exitosos

Veamos algunos ejemplos del mundo real:

- Cojinetes de motor de automóvil: Utilizamos una aleación de cobre por su excelente conductividad térmica y resistencia al desgaste. Las tolerancias ajustadas garantizaron la formación adecuada de la película de aceite y un rendimiento duradero.

- Elementos de fijación aeroespaciales: Se eligieron aleaciones de titanio por su alta relación resistencia-peso. Las tolerancias precisas impidieron el aflojamiento por vibración y permitieron la expansión térmica.

- Implantes médicos: El acero inoxidable biocompatible con acabados de superficie cuidadosamente controlados permitió ajustes seguros y duraderos en dispositivos ortopédicos.

Estos casos muestran cómo la selección de materiales y las tolerancias precisas crean ajustes de prensa óptimos. Nuestra experiencia abarca varias industrias, lo que nos permite recomendar las mejores soluciones para su aplicación.

Consideraciones de diseño para el ajuste a presión de tolerancia

Principios de diseño de ingeniería

Seguimos principios fundamentales al diseñar piezas de ajuste a presión. En primer lugar, tenemos en cuenta la función del conjunto.

¿Se trata de una conexión permanente o es necesario desmontarla de vez en cuando? Esto orienta nuestras opciones de tolerancia.

También tenemos en cuenta el proceso de fabricación. Puede resultar difícil conseguir tolerancias estrictas de forma constante en la producción en masa.

Cálculo de tolerancias para ajuste a presión

El cálculo de la tolerancia implica varios factores. Empezamos con el tamaño nominal de las piezas y determinamos la interferencia necesaria.

Utilizamos fórmulas que tienen en cuenta las propiedades de los materiales, las condiciones de funcionamiento y los factores de seguridad. Las herramientas de software nos ayudan a optimizar estos cálculos.

Es un acto de equilibrio. Si está demasiado apretado, el montaje se vuelve difícil. Si está demasiado flojo, la conexión puede fallar prematuramente.

Cómo evitar errores de diseño comunes

Un error frecuente es pasar por alto el efecto acumulativo de las tolerancias. Cada pieza tiene su tolerancia, que se va sumando en el conjunto final.

Para tener esto en cuenta, utilizamos un análisis de tolerancia estadística que ayuda a predecir el ajuste general con mayor precisión.

Otro error es ignorar el acabado de la superficie. Una superficie rugosa puede aumentar la fricción, lo que afecta el comportamiento del ajuste a presión.

Técnicas de fabricación

Técnicas tradicionales de ajuste a presión

Los métodos tradicionales de ajuste a presión se basan en la fuerza mecánica. A menudo, utilizamos prensas hidráulicas o de husillo para este proceso.

Estas técnicas funcionan bien para piezas más pequeñas y conjuntos sencillos. Son rentables y ampliamente conocidas en la industria.

Sin embargo, pueden ser menos precisos para geometrías complejas. Dañar piezas durante el montaje también es riesgoso si no se controla cuidadosamente.

Métodos de fabricación modernos

Han surgido técnicas avanzadas para mejorar la precisión del ajuste a presión. El ajuste térmico implica calentar o enfriar las piezas para alterar su tamaño temporalmente.

Los accesorios criogénicos utilizan frío extremo para encoger las piezas antes del ensamblaje. Este método funciona bien para componentes grandes o delicados.

Soldadura por láser Puede generar un calentamiento preciso y localizado para el ensamblaje. Es beneficioso para componentes electrónicos pequeños.

Pros y contras de las diferentes técnicas

Los métodos tradicionales son sencillos y rentables, pero pueden requerir mayor precisión para aplicaciones exigentes.

El ajuste térmico ofrece una gran precisión, pero requiere un equipo especializado. Es excelente para piezas sensibles, pero puede ser más lento que los métodos mecánicos.

El ajuste criogénico proporciona una precisión excepcional, pero es más costoso y requiere más tiempo que otros métodos.

Medición e inspección de tolerancias

Herramientas para medir tolerancias

La medición precisa es fundamental para los ajustes a presión. Utilizamos micrómetros y calibradores para realizar comprobaciones dimensionales básicas.

Las máquinas de medición por coordenadas (CMM) ofrecen una gran precisión para las necesidades más avanzadas. Son ideales para geometrías complejas.

Los comparadores ópticos ayudan a inspeccionar el acabado de la superficie y la calidad de los bordes. Estos factores pueden afectar significativamente el rendimiento del ajuste a presión.

Métodos de inspección para conjuntos de ajuste a presión

Empleamos diversas técnicas para verificar la calidad del ajuste a presión. La inspección visual puede detectar defectos o desalineaciones evidentes.

Las pruebas ultrasónicas ayudan a detectar espacios internos o inconsistencias en el ajuste. No son destructivas y funcionan bien para piezas ensambladas.

Para aplicaciones críticas, podemos utilizar rayos X o tomografía computarizada. Estos métodos proporcionan vistas internas detalladas del conjunto.

Cálculos para predecir la tolerancia de ajuste a presión

Para predecir la tolerancia se requieren varios cálculos. Empecemos con la fórmula básica de interferencia: Interferencia = Diámetro del eje – Diámetro del orificio.

Luego, tenemos en cuenta las propiedades del material y las condiciones de funcionamiento. El análisis de tensión ayuda a garantizar que el ajuste no falle bajo carga.

Los métodos estadísticos como la simulación de Monte Carlo ayudan a tener en cuenta las variaciones en la fabricación, lo que nos permite realizar una predicción más realista del comportamiento de ajuste.

Desafíos en el ensamblaje de ajuste a presión con tolerancia

Problemas comunes y sus causas

El montaje a presión puede enfrentarse a diversos desafíos:

- Desalineación: A menudo causado por herramientas inexactas o un posicionamiento incorrecto de las piezas.

- Mortificante: Resulta de una fricción excesiva durante el montaje, dañando las superficies de los componentes.

- Agrietamiento: Se produce cuando la tensión excede la resistencia del material, generalmente debido a ajustes demasiado apretados.

- Inserción incompleta: Esto puede suceder si la interferencia es demasiado alta o se aplica una fuerza insuficiente.

- Aflojamiento con el tiempo Generalmente se debe a una interferencia inadecuada o a efectos de ciclos térmicos.

Estos problemas pueden provocar fallas en el producto, mayores tasas de desperdicio y retrasos en la producción.

Solución de problemas de ajuste a presión de tolerancia

Cuando surgen problemas, seguimos un enfoque sistemático:

- Analizar el conjunto fallido: Examinamos las piezas en busca de signos de daños o desgaste.

- Revisar las especificaciones de diseño: Comprobamos si las tolerancias coinciden con el ajuste previsto.

- Inspeccionar los procesos de fabricación: Verificamos si las piezas cumplen con las dimensiones especificadas.

- Evaluar métodos de ensamblaje: Evaluamos si se utilizan técnicas y herramientas adecuadas.

- Condiciones ambientales de prueba: Consideramos si la temperatura o la humedad afectan el ajuste.

Este proceso sistemático ayuda a identificar las causas fundamentales y desarrollar soluciones prácticas.

Estudios de casos: Cómo superar los desafíos de la tolerancia de ajuste a presión

He aquí un ejemplo del mundo real que encontramos:

El conjunto de cojinetes de un automóvil de un cliente estaba fallando prematuramente. Nuestra investigación reveló una ligera desalineación durante el prensado.

Rediseñamos el dispositivo de montaje para garantizar una alineación perfecta. También ajustamos la fuerza y la velocidad de prensado.

Estos cambios dieron como resultado una reducción de fallas de ensamblaje del 98% y mejoraron significativamente la confiabilidad del producto.

Otro caso involucró conectores electrónicos que se aflojaron por la vibración. Recomendamos aumentar ligeramente el ajuste por interferencia y agregar una superficie moleteada al componente macho.

Esta solución mejoró la estabilidad de la conexión sin comprometer la facilidad de montaje.

Estos casos demuestran cómo un análisis cuidadoso y una resolución creativa de problemas pueden superar los desafíos del ajuste a presión.

Conclusión

Las tolerancias de ajuste a presión son cruciales para lograr ensamblajes confiables. Requieren una consideración cuidadosa de los materiales, el diseño y los procesos de fabricación. Si bien existen desafíos, se pueden superar con experiencia y atención al detalle. La mejora continua en técnicas y herramientas sigue ampliando los límites de lo que es posible en el ensamblaje a presión.

Contáctenos ¡Llámenos hoy para descubrir cómo podemos lograr resultados excepcionales para sus proyectos! También puede solicitar un presupuesto y trabajaremos con usted para encontrar una solución personalizada y económica.

Preguntas frecuentes

¿Cuál debe ser la tolerancia para un buje de ajuste a presión?

La tolerancia de un buje de ajuste a presión depende de varios factores. El material, el tamaño y la aplicación influyen. Por lo general, buscamos una interferencia de entre 0,001 y 0,003 pulgadas por pulgada de diámetro. Para obtener recomendaciones precisas, tenemos en cuenta el caso de uso específico y las condiciones ambientales.

¿Cuánto espacio libre se necesita para un ajuste a presión?

Los ajustes a presión tienen una holgura negativa, a la que llamamos interferencia. La cantidad varía según la aplicación. Podríamos utilizar una interferencia de entre 0,0005 y 0,001 pulgadas para conjuntos de servicio ligero. Las aplicaciones de servicio pesado podrían requerir hasta 0,003 pulgadas o más. Al determinar la interferencia ideal, siempre tenemos en cuenta factores como la temperatura de funcionamiento, las cargas y las propiedades del material.

¿Qué es la tolerancia de ajuste H7?

H7 es una clase de tolerancia estándar en el sistema ISO. Se refiere al orificio en un ajuste entre ejes. La "H" significa tolerancia de orificio y "7" indica el grado de tolerancia. H7 proporciona un ajuste ceñido adecuado para superficies de ubicación. A menudo se combina con varias tolerancias de ejes para lograr diferentes ajustes, desde holgura hasta interferencia.

¿Se puede utilizar el press fit en entornos de alto estrés?

Sí, los ajustes a presión pueden ser eficaces en entornos de alta tensión si se diseñan adecuadamente. Tenemos en cuenta factores como las fluctuaciones de temperatura, la vibración y las cargas dinámicas. La selección del material se vuelve crucial en estos casos.

Por ejemplo, podemos elegir materiales con coeficientes de expansión térmica similares para mantener el ajuste ante cambios de temperatura. En algunas aplicaciones de alta tensión, podemos combinar ajustes a presión con métodos de fijación adicionales, como adhesivos o cierres mecánicos, para lograr una mayor fiabilidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.