Todos los proyectos necesitan roscas resistentes y fiables. Sin embargo, muchos equipos luchan por mantener la precisión y consistencia que requiere el mecanizado de precisión. Si desea crear roscas perfectas en todo momento, debe comprender los conceptos básicos del roscado. También debe conocer las herramientas y los mejores métodos a seguir para obtener resultados limpios y precisos.

¿Quiere dejar de cometer errores comunes en el tapping? Sigue leyendo para aprender los pasos y consejos que te ayudarán a hacerlo bien.

¿Qué es el roscado?

El roscado consiste en cortar roscas dentro de un orificio utilizando un macho de roscar. El macho de roscar tiene bordes cortantes con la forma adecuada para el perfil de la rosca. Al girar en un orificio taladrado, elimina las ranuras para formar una trayectoria roscada.

El roscado se utiliza cuando un componente necesita recibir un elemento de fijación, como un tornillo o un perno. El resultado es una conexión segura y reutilizable. El roscado puede hacerse a mano o a máquina. El roscado manual es más lento, pero resulta ideal para trabajos en lotes pequeños. Roscado CNC es rápida, precisa y adecuada para la producción de grandes volúmenes.

Roscas internas y externas

Existen dos tipos básicos de roscas: internas y externas.

- Roscas interiores se cortan dentro de un agujero. Se realizan con un macho de roscar. Se encuentran en piezas como soportes, cajas y carcasas de engranajes.

- Roscas exteriores se cortan alrededor del exterior de un cilindro. Para ello se utiliza un troquel o una herramienta de corte de roscas en un torno. Los pernos, tornillos y espárragos tienen roscas exteriores.

Normas clave de rosca

Las normas sobre roscas ayudan a garantizar que las piezas fabricadas en distintos talleres o países encajen entre sí. Éstas son las más comunes:

- Sistema métrico (ISO): Medido en milímetros. Común en todo el mundo. Un tamaño típico podría ser M6 × 1,0.

- Unificado (UNC/UNF): Se utiliza principalmente en EE.UU. y se mide en pulgadas. UNC significa rosca gruesa; UNF, rosca fina. Ejemplo: ¼"-20 UNC.

- BSP (British Standard Pipe): Se utiliza para sellar roscas de tuberías. Común en fontanería y sistemas de fluidos.

- NPT (rosca nacional para tubos): Roscas cónicas para un sellado hermético en sistemas de tuberías. Muy utilizada en EE.UU.

Terminología y geometría del hilo

Conocer los términos del hilo le ayudará a trabajar con mayor precisión. He aquí algunos conceptos básicos:

- Diámetro mayor: El diámetro exterior de la rosca.

- Diámetro menor: El diámetro en la base de la ranura roscada.

- Paso: Distancia entre una rosca y la siguiente. Paso más pequeño = rosca más fina.

- Plomo: Distancia que avanza una rosca en una vuelta. Igual que el paso en las roscas de una sola vuelta.

- Ángulo de rosca: El ángulo entre los lados de la rosca. El más común es de 60° para roscas métricas y unificadas.

Tipos de métodos de roscado

La elección del método de roscado adecuado depende de sus necesidades de configuración, material y volumen. A continuación se presentan los tipos más utilizados, cada uno con diferentes puntos fuertes y limitaciones.

Roscado manual

El roscado manual es el método más básico. Utiliza una llave de machos y un juego de machos, normalmente en tres etapas: cónico, de tapón y de fondo.

Este método es lento pero muy flexible. Es ideal para trabajos pequeños, reparaciones o cuando las herramientas eléctricas no pueden llegar a la pieza. Funciona bien en materiales más blandos como el aluminio o el acero dulce.

Sin embargo, es fácil desalinear el macho de roscar, y la rotura es arriesgada si no se tiene cuidado con la fuerza o la limpieza de virutas. También es menos preciso en cuanto a profundidad de rosca y consistencia.

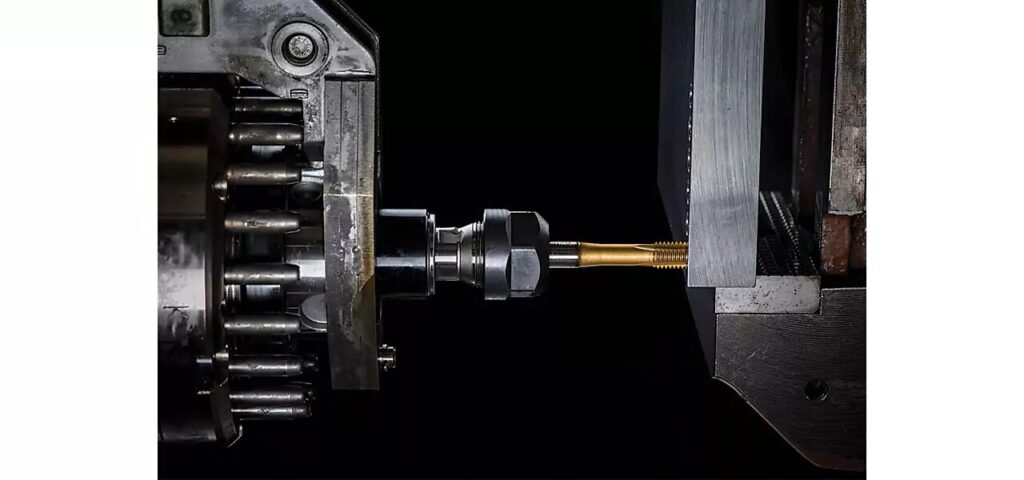

Roscado a máquina

El roscado a máquina utiliza equipos motorizados como una prensa taladradora, un cabezal de roscado o una máquina CNC. El macho gira y se introduce en el orificio automáticamente.

Este método es más rápido, más consistente y mejor para la producción. También es más fácil controlar el avance y la profundidad. El roscado a máquina reduce los errores del operario y permite tolerancias más ajustadas.

La mayoría de los talleres utilizan este método para trabajos de volumen medio a alto. También maneja mejor los materiales más duros con la lubricación y la velocidad de corte adecuadas.

Roscado por laminación frente a roscado por corte

Hay dos formas principales de crear hilos: cortando y formando.

- Roscado de corte Elimina material para crear roscas. Funciona en la mayoría de los metales y es el estándar para muchos trabajos. Produce virutas, por lo que es fundamental eliminarlas bien.

- Golpeteo de forma (roscado con rodillo) desplaza el material en lugar de cortarlo. Necesita metales dúctiles como el aluminio o el acero blando. Hace roscas más fuertes porque no se rompe el flujo de grano.

El roscado en forma no genera virutas. También reduce el desgaste del macho y mejora el acabado superficial. Pero requiere un tamaño de orificio preciso y un par de apriete más alto.

Roscado rígido frente a roscado flotante

Se refieren a la forma de sujetar y mover el macho de roscar durante el roscado a máquina.

- Roscado rígido bloquea el portamachos en el husillo. El avance y la velocidad del husillo están sincronizados. Esto proporciona una gran precisión y se utiliza a menudo en máquinas CNC.

- Roscado flotante utiliza un portamachos con movimiento axial o radial. Permite una ligera desalineación o variación de avance. Esto es mejor para máquinas antiguas o configuraciones manuales.

El roscado rígido es más rápido y preciso, pero requiere una alineación perfecta. El roscado flotante es más indulgente y ayuda a proteger el macho de la rotura.

Herramientas y equipos de roscado

El éxito del roscado depende del uso de las herramientas adecuadas. Diferentes machos, materiales y soportes se adaptan a diferentes trabajos. En esta sección se explica qué utilizar y por qué es importante.

Tipos de grifos

Los machos de roscar se presentan en tres tipos comunes, cada uno con una punta y un recorrido de viruta diferentes. Estos tipos suelen utilizarse por etapas para un mejor control y unas roscas más limpias:

- Grifo cónico: Tiene una entrada larga con unos 8 a 10 hilos que se van cortando gradualmente. Arranca fácilmente y centra bien. Lo mejor para empezar agujeros a mano o para materiales blandos.

- Enchufe Tap: Tiene un chaflán de longitud media con un corte de 3 a 5 hilos. Es el tipo más común y equilibra la facilidad de inicio con el roscado a fondo.

- Grifo de fondo: Casi no tiene entrada, sólo de 1 a 1,5 hilos. Está hecho para roscar al fondo de agujeros ciegos. Normalmente se utiliza en último lugar después de que un macho de roscar cónico o de tapón inicie la rosca.

Materiales y revestimientos de machos para distintas piezas

El material de base y el revestimiento del grifo influyen en el rendimiento, el desgaste y la durabilidad. A continuación te mostramos las opciones más comunes:

- Acero de alta velocidad (HSS): Asequible y buena para uso general en metales blandos a medios como aluminio, latón o acero dulce.

- Acero al cobalto: Más duro que el HSS. Mejor para materiales más duros como el acero inoxidable o la fundición. Dura más bajo calor y tensión.

- Carburo: Muy duras y resistentes al desgaste. Ideal para montajes rígidos y roscado a alta velocidad de materiales abrasivos o duros. Además, es quebradizo, por lo que no es ideal para el roscado manual.

Recubrimientos comunes:

- TiN (nitruro de titanio): Reduce el desgaste, disminuye la fricción y aumenta la vida útil del macho de roscar.

- TiCN (Carbonitruro de titanio): Más fuerte y resistente al calor que el TiN.

- TiAlN (nitruro de titanio y aluminio): Ideal para el roscado en seco y a alta velocidad de aleaciones resistentes.

Portamachos, mandriles y adaptadores

Los portamachos mantienen el macho alineado y permiten que gire suavemente. El tipo de portamachos afecta a la precisión, la vida útil de la herramienta y la seguridad.

- Portamachos rígidos: Se utiliza en máquinas con avance sincronizado. Ideales para roscado CNC. Proporcionan un control estricto de la profundidad y la alineación.

- Grifos flotantes: Permiten un ligero movimiento. Ayudan a evitar la rotura del grifo si hay desalineación. Útil en máquinas manuales o antiguas.

- Portamachos de cambio rápido: Ahorre tiempo durante la preparación o los trabajos con varias piezas. Reduzca el tiempo de inactividad en la producción.

Preparación del roscado

Un buen roscado comienza incluso antes de que el macho toque la pieza. Una planificación y preparación adecuadas hacen que el roscado sea más fácil, seguro y preciso. Esta sección trata sobre la elección de los tamaños adecuados y la preparación correcta.

Selección del tamaño correcto del macho de roscar y de la broca

Antes de roscar, debe hacer coincidir el tamaño del macho con la rosca deseada. A continuación, elija el tamaño de broca correcto para hacer el agujero.

El tamaño del macho de roscar se basa en el tornillo o perno que irá en el agujero. Por ejemplo, un macho de roscar ¼"-20 UNC se utiliza para un tornillo de ¼" con 20 roscas por pulgada.

Cada macho de roscar necesita un tamaño de broca específico. Si el agujero es demasiado pequeño, el macho podría romperse. Si es demasiado grande, las roscas no agarrarán bien.

Hay muchos gráficos disponibles, pero he aquí dos ejemplos comunes:

- ¼"-20 UNC necesita un Broca #7 (0.201″)

- M6 × 1.0 necesita un Taladro de 5,0 mm.

Compruebe siempre el tipo de macho y el material antes de finalizar el tamaño de la broca.

Cálculo del tamaño del macho de roscar en función de la especificación de la rosca

También puedes calcular el tamaño del macho de roscar si no tienes una tabla a mano. He aquí cómo:

Para roscas métricas:

- Tamaño de broca = Diámetro mayor - Paso de rosca

- Ejemplo: M10 × 1,5 → 10 - 1,5 = 8,5 mm de broca.

Para roscas en pulgadas:

- Tamaño de broca = Diámetro mayor - (1 ÷ Roscas por pulgada)

- Ejemplo: ½"-13 → 0,5 - (1 ÷ 13) = 0,423″ taladro.

Esto proporciona una rosca de 75%, que es buena para la mayoría de las aplicaciones.

Aumente ligeramente para materiales duros o machos de roscar difíciles. Vaya más pequeño sólo si se necesita la máxima resistencia y el par de roscado no es una preocupación.

Preparación de la pieza y alineación de los orificios

Los orificios limpios y precisos hacen que el roscado sea más suave y seguro.

- Desbarbar el agujero para eliminar los bordes afilados.

- Biselar la abertura ligeramente. Esto ayuda a que el grifo arranque recto.

- Comprobar la profundidad del agujero para agujeros ciegos. Deje espacio suficiente para la punta del macho y las virutas.

- Alinear el grifo con el centro del agujero. La desalineación puede romper el macho de roscar o dañar las roscas.

Arranca el grifo con una ligera presión y gira lentamente si lo haces a mano. Manténgalo alineado con la superficie. Para el roscado a máquina, confirme la alineación del husillo antes de ponerlo en marcha.

Proceso de roscado paso a paso

Cada paso del proceso de roscado es importante. Apresurarse u omitir pasos puede dar lugar a machos de roscar rotos, roscas defectuosas o piezas desechadas. He aquí cómo hacerlo bien, de principio a fin.

Marcado y perforación del orificio

Comience marcando claramente la ubicación del orificio. Utilice un punzón central para guiar la broca. Así evitarás que el taladro se desvíe, sobre todo en superficies duras o lisas.

Elija la broca adecuada para su macho de roscar. Utilice una prensa taladradora o una máquina CNC para obtener la máxima precisión. Si taladra a mano, mantenga la broca recta y aplique una presión constante.

Taladre a la profundidad adecuada. Para agujeros ciegos, asegúrese de que hay espacio extra en la parte inferior para las virutas y la punta del macho de roscar. Después de taladrar, limpie el orificio. Elimine cualquier rebaba o viruta suelta que pueda interferir con el macho de roscar.

Alineación y arranque del grifo

Coloque el grifo en el orificio con cuidado. Asegúrate de que esté perfectamente vertical (o alineado con el orificio si está en ángulo).

Para el roscado manual, utilice una guía o escuadra para comprobar la alineación. Aplique una ligera presión y gire el macho lentamente al principio. Debería empezar a cortar por sí solo.

Deténgase si siente que el macho de roscar está forzando demasiado de inmediato. Comprueba el tamaño del orificio o prueba con un macho cónico para facilitar el arranque.

Avanzar, eliminar fichas y mantener la precisión

Una vez encajado el macho de roscar, continúe girando lenta y uniformemente. Para el roscado manual, gire media vuelta hacia delante y un cuarto de vuelta hacia atrás. Esto ayuda a romper y eliminar las virutas.

Utilice líquido de corte para reducir la fricción y prolongar la vida útil de la herramienta. También ayuda a mantener las roscas lisas y limpias. Compruebe continuamente que el macho de roscar se mantiene alineado. Incluso una ligera inclinación puede causar roscas torcidas o la rotura del macho de roscar.

En el roscado a máquina, asegúrese de que la velocidad de avance coincide con el paso de rosca. Utilice portaherramientas adecuados para mantener la rectitud.

Romper el chip y evitar atascos

Utilice el método de giro inverso (medio giro hacia delante y un cuarto de giro hacia atrás) para romper las virutas al golpear con la mano.

El roscado a pico puede ayudar en el roscado a máquina. Esto significa retraer el macho de roscar después de unas cuantas vueltas para eliminar las virutas antes de continuar.

La acumulación de virutas no es un problema para los machos de roscar, pero sí lo es un par de apriete elevado. Utilice suficiente lubricante y los ajustes correctos de la máquina para evitar atascos.

Factores que afectan a la calidad del hilo

Un buen roscado no sólo depende de un macho de roscar afilado. Hay muchas variables que afectan a la limpieza, resistencia y consistencia de las roscas. Veamos las más importantes.

Propiedades del material y dureza

Algunos metales son más fáciles de aprovechar que otros.

- Materiales blandos como el aluminio y el latón se roscan con facilidad, pero pueden desgarrarse si el grifo está embotado.

- Materiales más duros como el acero inoxidable, el titanio o los aceros para herramientas requieren más par de apriete y desgastan los machos más rápidamente.

- Materiales frágiles como el hierro fundido producen virutas finas pero pueden agrietarse bajo tensión.

Una dureza elevada aumenta el desgaste de la herramienta. La baja ductilidad aumenta la posibilidad de astillado o de mala forma de la rosca. Adapte siempre el tipo de macho y el revestimiento al material que se va a roscar.

Además, tenga en cuenta que las piezas tratadas térmicamente son más difíciles de roscar. Taladrar previamente antes del tratamiento térmico puede ser una mejor opción para ellas.

Geometría del macho y estado del filo de corte

La forma del grifo y el estado de sus filos importan mucho.

- Los machos con estrías en espiral ayudan a sacar las virutas de los agujeros ciegos.

- Las ranuras rectas funcionan bien para agujeros pasantes y cortes cortos.

- Los machos de roscar con punta en espiral empujan las virutas hacia delante, ideales para el roscado a máquina de orificios pasantes.

Los machos de roscar desgastados provocan roscas deficientes, un par de apriete elevado y riesgo de rotura. Los filos de corte romos embadurnan el material en lugar de cizallarlo limpiamente.

Inspeccione los machos de roscar con frecuencia, especialmente en las series de producción. Sustitúyalos a la primera señal de desgaste o acabado rugoso de la rosca.

Refrigeración, lubricación y evacuación de virutas

La lubricación ayuda a controlar el calor y reducir la fricción. También hace que las roscas estén más limpias y mejora la vida útil del macho de roscar.

- Utilice aceite de corte para golpear a mano o en pequeñas cantidades.

- Utilice refrigerante sintético o soluble en agua para CNC o roscado de alta velocidad.

- Aplique suficiente líquido para cubrir el grifo y eliminar las virutas.

La eliminación de virutas es igual de importante. Las virutas que quedan en el orificio pueden obstruir los canales, atascar el macho de roscar o dañar las roscas. Si es necesario, utilice aire comprimido o un macho de roscar con control de virutas.

Para agujeros profundos o ciegos, haga retroceder el macho de roscar periódicamente o utilice un macho de roscar de estrías en espiral diseñado para la evacuación de virutas.

Problemas comunes en el roscado

Incluso con planificación, el roscado puede salir mal. Los problemas con la herramienta, la configuración o el material suelen manifestarse en forma de machos rotos o roscas defectuosas. A continuación le explicamos cómo reconocer los problemas y sus causas.

Rotura del grifo

Se trata de uno de los fallos más frustrantes del tapping.

Causas comunes:

- Utilización de una broca inadecuada (orificio demasiado pequeño)

- Golpear demasiado rápido o con demasiado par

- Grifo opaco o desgastado

- Mala eliminación de virutas

- Desalineación durante el roscado manual

- Material duro sin lubricación adecuada

Para evitarlo, compruebe siempre el estado del macho de roscar, utilice la velocidad de avance adecuada y rompa las virutas con frecuencia al roscar a mano. Utilice soportes flotantes o guías de machos para reducir la presión lateral.

Roscas sobredimensionadas o subdimensionadas

Unas roscas demasiado flojas o apretadas pueden causar problemas de ajuste y debilitar el conjunto.

Hilos sobredimensionados a menudo son el resultado de:

- Utilizar una broca incorrecta (demasiado grande)

- Grifo desgastado

- Desgaste excesivo del macho en los bordes de corte

Roscas subdimensionadas puede ocurrir debido a:

- Broca demasiado pequeña

- Se utiliza un macho de roscar sin el tamaño de agujero adecuado

- Paso de rosca incorrecto o macho de roscar inadecuado

Compruebe siempre el tamaño del orificio con un calibre y confirme las especificaciones del macho antes de empezar.

Roscado cruzado y desalineación

La rosca transversal se produce cuando el macho de roscar entra en el orificio en ángulo. Esto da lugar a roscas dañadas y uniones débiles.

Causas:

- Roscado sin alineación adecuada

- Arranque del grifo sin chaflán

- No utilizar una guía o escuadra de macho de roscar

Utilice un bloque o una guía para mantener recto el macho de roscar durante las primeras vueltas en el roscado manual. En el roscado a máquina, asegúrese de que el husillo esté a escuadra con la superficie del orificio.

Mal acabado superficial o formación de rebabas

Las roscas rugosas o con exceso de rebabas reducen la resistencia de la rosca y dificultan el montaje.

Esto puede ocurrir debido a:

- Macho de roscar desgastado o filo de corte astillado

- Revestimiento o material del grifo inadecuado para el trabajo

- Falta de lubricación

- Roscado a alta velocidad sin evacuación adecuada de la viruta

Utilice machos afilados, aplique suficiente refrigerante y limpie e inspeccione las roscas después del roscado. Si es necesario, un rápido desbarbado con una avellanadora puede limpiar el orificio.

Soluciones y mejores prácticas

Para reducir los problemas de roscado y mejorar la calidad de la rosca, siga métodos de eficacia probada. Estas buenas prácticas ayudan a evitar el desgaste de la herramienta, aumentar la uniformidad y reducir los desechos.

Selección correcta del tamaño del macho y la broca

Adapte siempre el tamaño de la broca al macho de roscar y a la rosca estándar. Utilice tablas de brocas para machos o haga un cálculo rápido basado en el paso de rosca.

- Un orificio demasiado pequeño provoca la rotura de los grifos.

- Un orificio demasiado grande debilita la rosca.

Si utiliza un macho de roscar, tenga aún más cuidado con el tamaño del orificio. El roscado en forma depende del desplazamiento del material, no de la eliminación de virutas.

Compruebe las marcas de las herramientas y confirme con calibradores o calibres si no está seguro. No adivine.

Control adecuado de la velocidad, el avance y la profundidad

Utilice la velocidad de corte adecuada para el material. Demasiado rápido un aumento del calor. Demasiado lento provoca hilos ásperos.

Por ejemplo:

- Aluminio: alta velocidad, bajo par

- Acero inoxidable: menor velocidad, mayor par

En las máquinas CNC, ajuste las RPM y el avance correctos para que coincidan con el paso de rosca. Para el roscado rígido, el husillo y el avance deben permanecer sincronizados.

Evite la sobrealimentación. Profundice lo justo para que la rosca alcance toda su longitud y deténgase. Para agujeros ciegos, deje espacio para virutas en la parte inferior.

Técnicas de lubricación para distintos materiales

Utilice líquido de corte para reducir la fricción, refrigerar la herramienta y eliminar las virutas.

- Aluminio: Utilizar aceite de corte ligero o refrigerante nebulizado

- Acero e inoxidable: Utilizar aceites de corte a base de azufre o de alta presión

- Latón o hierro fundido: Normalmente seco, pero un aceite ligero puede ayudar a alargar la vida del grifo

Aplique líquido directamente en el grifo, no sólo en el orificio. Vuelva a aplicar en cada orificio en el trabajo manual. En las configuraciones CNC, utilice refrigerante por inundación o a través del macho de roscar, si está disponible.

Inspección y mantenimiento periódicos de las herramientas

Compruebe con regularidad si los machos de roscar presentan signos de desgaste, astillado u opacidad. Los grifos desgastados producen roscas ásperas y aumentan las posibilidades de rotura. Limpie los machos después de cada uso. Retire las virutas atascadas en los canales. Guárdelas en soportes etiquetados para evitar confusiones y proteger los filos de corte.

Sustituya los machos de roscar en función del número de roscas, no sólo del tacto. En producción, realice un seguimiento de la vida útil de la herramienta para evitar fallos inesperados. Inspeccione siempre las piezas roscadas con calibres para confirmar la calidad. Detecte los problemas antes de que afecten a más piezas.

Conclusión

El roscado es un paso clave en el mecanizado de precisión. Desde la elección del tamaño adecuado del macho y la broca hasta el control de la velocidad, el avance y la lubricación, todos los detalles afectan a la calidad final de la rosca. Una buena preparación, una técnica limpia y las herramientas adecuadas ayudan a evitar roturas, desalineaciones y roscas defectuosas.

¿Necesita piezas metálicas roscadas a medida para su próximo proyecto? Ofrecemos servicios de roscado CNC, roscado manual y procesamiento completo de metales para satisfacer las especificaciones de su diseño. Envíenos sus dibujos para obtener un presupuesto rápido y preciso hoy mismo.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.