Un orificio roscado es un elemento crucial en muchos procesos metalúrgicos. Suele ser necesario para ensamblar piezas y garantizar que encajen con seguridad. Sin embargo, muchos ingenieros y fabricantes siguen teniendo dificultades para crear estos orificios correctamente. Pero, ¿qué es exactamente un orificio roscado? ¿Y cómo se hace uno de forma eficaz?

Roscar un agujero puede parecer sencillo, pero requiere precisión. Si no se hace correctamente, puede dar lugar a problemas como un ajuste inadecuado o conexiones débiles. Siga leyendo para conocer el proceso en detalle.

¿Qué es un agujero roscado?

Un orificio roscado es un orificio con roscas internas diseñado para recibir un elemento de fijación roscado, como un perno o un tornillo. La superficie del orificio se corta para que coincida con la rosca del elemento de fijación, lo que permite insertarlo y mantenerlo en su sitio.

El roscado de un orificio crea estas roscas utilizando una herramienta de roscado, lo que garantiza un ajuste preciso y permite que los elementos de fijación se agarren firmemente al orificio. La profundidad y el diámetro del orificio también son fundamentales para garantizar que la rosca coincida con el tamaño de la fijación.

Proporciona una forma fiable de fijar piezas sin necesidad de tornillería adicional como tuercas o arandelas. Los orificios roscados ofrecen conexiones fuertes y estables que son fáciles de montar. El roscado hace que el proceso de mecanizado sea más eficiente a la hora de fijar piezas durante el montaje.

Diferentes tipos de rosca para agujeros roscados

En los agujeros roscados se utilizan varios tipos de rosca, cada uno adecuado para aplicaciones específicas. Los tipos más comunes son:

- Norma de rosca unificada (UTS): Común en Norteamérica, se utiliza para roscar en general.

- Roscas métricas (ISO): Utilizado internacionalmente y para aplicaciones de precisión.

- Acme Threads: Se utilizan a menudo en sistemas mecánicos y son conocidos por su capacidad para soportar cargas pesadas.

Factores clave a tener en cuenta antes de roscar un orificio

Antes de roscar un orificio, hay que tener en cuenta varios factores para garantizar la precisión y el rendimiento:

- Tipo de material: Los distintos materiales responden al roscado de forma diferente. Los materiales blandos, como el aluminio, son más fáciles de roscar que los materiales complejos, como el acero inoxidable. Asegúrese de elegir el grifo adecuado para cada material.

- Tamaño y profundidad del agujero: Debe seleccionarse el tamaño de orificio correcto para el número adecuado de roscas. Las roscas no sujetarán con seguridad los elementos de fijación si son demasiado profundas o superficiales.

- Paso de rosca: El paso (distancia entre roscas) debe ser el adecuado para el tipo de tornillo. Un paso de rosca fino ofrece mayor resistencia a las vibraciones, pero es más difícil de roscar, mientras que las roscas gruesas son más fáciles, pero pueden no sujetarse con la misma firmeza.

¿Cómo tapar agujeros paso a paso?

El roscado de orificios es una habilidad esencial en el mecanizado. A continuación le ofrecemos una sencilla guía paso a paso para hacerlo correctamente y garantizar que los orificios roscados sean precisos y funcionales.

Paso 1: Elija el tamaño de broca adecuado

La broca debe ser más pequeña que el macho de roscar, para que éste pueda cortar las roscas. Puede encontrar en Internet tablas de tamaños de brocas en función del macho de roscar que utilice, que le ayudarán a ajustar la broca y el tamaño del macho de roscar para obtener resultados óptimos.

Paso 2: Seleccionar el grifo correcto

Existen distintos tipos de machos de roscar en función del tipo de rosca y del material. Por ejemplo, necesitará un macho específico para roscas métricas y otro para roscas imperiales. Para materiales más complejos, utilice machos diseñados para trabajos más duros, como los machos de acero rápido (HSS).

Paso 3: Taladrar el agujero piloto

El orificio piloto es el punto de partida de las roscas. Debe ser preciso, ya que cualquier desviación afectará al proceso de roscado. Taladrar el orificio con la profundidad y la alineación correctas garantiza que el macho de roscar pueda roscarlo correctamente.

Paso 4: Prepararse para el roscado

Antes de empezar a golpear, limpie el orificio y la zona circundante. Cualquier residuo o rebabas restos del taladrado pueden afectar a la calidad de las roscas. También es buena idea aplicar aceite de corte en el orificio.

Paso 5: Roscado del orificio

Inserte el macho de roscar en el orificio piloto y comience a girarlo lentamente, aplicando una presión constante. Si está roscando a mano, utilice una llave para girar el macho de roscar, asegurándose de que se mantiene alineado con el orificio. Si utiliza una máquina, ajuste la velocidad y el avance adecuados para el material.

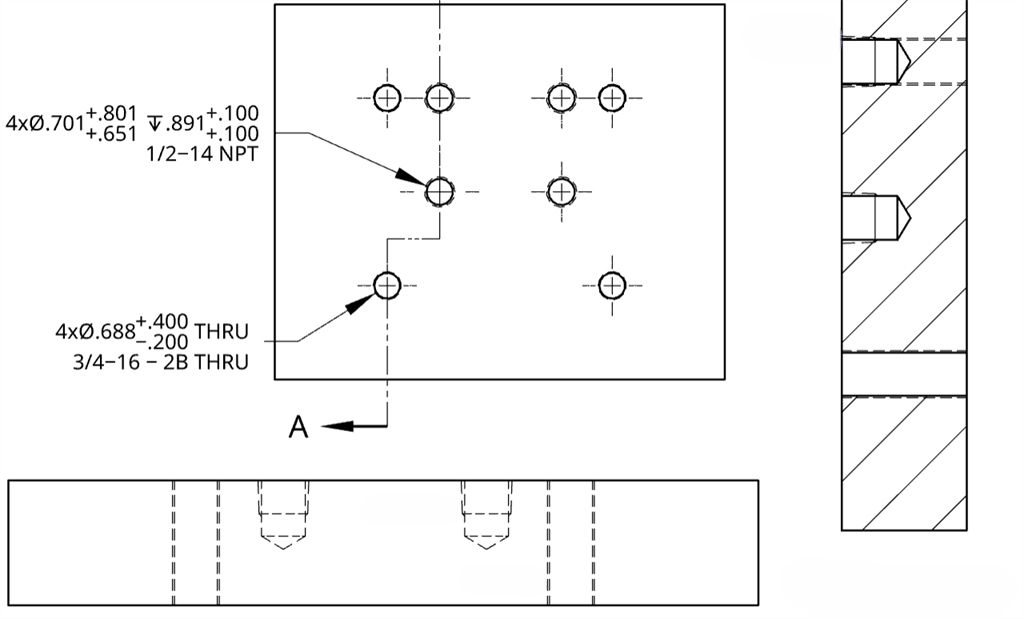

Símbolos de un orificio roscado

En los dibujos y planos de ingeniería, el símbolo de llamada de un orificio roscado proporciona información esencial sobre el tamaño, el tipo y las especificaciones de roscado del orificio. Estos símbolos garantizan que todas las personas implicadas en el proceso de fabricación comprendan los requisitos y creen el orificio roscado con precisión.

Callout estándar para agujeros roscados

La descripción típica de un orificio roscado incluye los siguientes componentes:

- Tamaño del agujero: Indica el tamaño nominal del orificio, normalmente expresado como el diámetro del orificio. Por ejemplo, un orificio con un diámetro de 6 mm se indicaría como "6 mm".

- Tipo de hilo: Especifica el tipo de roscado requerido. Por ejemplo, "M" denota una rosca métrica (por ejemplo, M6), mientras que "UNC" se refiere a roscas gruesas nacionales unificadas.

- Paso de rosca: Describe la distancia entre las roscas, normalmente en milímetros para roscas métricas (por ejemplo, 1,0 mm) o roscas por pulgada (TPI) para roscas imperiales. Por ejemplo, "M6 x 1,0" significa un orificio de 6 mm de diámetro con un paso de 1 mm.

- Profundidad: La profundidad de las roscas también es crucial, especialmente en los agujeros ciegos, para indicar hasta dónde llegan las roscas.

Ejemplo de un orificio roscado

Un ejemplo de agujero roscado podría ser el siguiente:

- M6 x 1,0 x 12: Se trata de un orificio métrico M6 con un paso de 1,0 mm y una profundidad de 12 mm.

Símbolos de taladros roscados en dibujos técnicos

- ⌀: El símbolo de un agujero, en general, indica el diámetro del agujero.

- ⌀ (con un diámetro y detalles de la rosca): Cuando se utiliza con la información de la rosca, muestra las especificaciones de un orificio roscado. Por ejemplo, "⌀6.0 M6 x 1.0" muestra un orificio de 6 mm de diámetro con roscas M6 y un paso de 1,0 mm.

Notas especiales

- Agujero ciego: Si el orificio roscado es ciego (es decir, no atraviesa el material), la anotación suele incluir una nota que lo indica, como "Orificio ciego" o una medida de profundidad específica.

- Avellanado o avellanado: La llamada también indicará si el orificio tiene características adicionales como ser avellanado o avellanado. Por ejemplo, "⌀6.0 M6 x 1.0 Avellanado 90°".

Ventajas de los orificios roscados

Los agujeros roscados ofrecen varias ventajas clave en los procesos de mecanizado y montaje. A continuación se indican algunas de las principales ventajas del uso de orificios roscados:

Fijación segura

Los orificios roscados crean roscas internas que permiten que los tornillos, pernos o otros elementos de fijación para fijar firmemente los componentes. Esto mantiene las piezas en su sitio, lo que permite montarlas o desmontarlas sin que se aflojen.

Mayor resistencia y durabilidad

Cuando los elementos de fijación se colocan en orificios roscados, forman una conexión fuerte. Las roscas internas ofrecen un mejor agarre que un orificio y una fijación normales.

Rentable

Los orificios roscados eliminan la necesidad de tornillería adicional, como tuercas o arandelas, lo que reduce el coste total de fabricación. También ahorran tiempo durante asamblea porque no hay necesidad de componentes de fijación separados.

Preciso y repetible

Los orificios roscados pueden realizarse con gran precisión, lo que garantiza la uniformidad de las piezas. Esto es importante cuando se trabaja con grandes cantidades o cuando se requieren tolerancias estrictas.

Aplicaciones industriales de los agujeros roscados

Los agujeros roscados se utilizan ampliamente en diversas industrias por su fiabilidad a la hora de fijar piezas y componentes. Estas son algunas de las industrias clave en las que los agujeros roscados desempeñan un papel esencial.

Fabricación de automóviles

Estos orificios suelen fijar los soportes del motor, los paneles de la carrocería y los componentes de la suspensión. El uso de elementos de fijación en los orificios roscados garantiza que las piezas puedan conectarse de forma segura y, al mismo tiempo, facilita el desmontaje para el mantenimiento y la reparación.

Ingeniería aeroespacial

Las aeronaves y las naves espaciales requieren que los componentes estén firmemente sujetos para soportar condiciones extremas como altas tensiones, presiones y fluctuaciones de temperatura. Los orificios roscados se utilizan en conjuntos de motores, trenes de aterrizaje, fuselajes y fijaciones interiores.

Electrónica y montajes eléctricos

Los orificios encintados se utilizan en conjuntos electrónicos y eléctricos para montar componentes, fijar placas de circuitos y sujetar conectores y cableado. También se encuentran en envolventes de dispositivos eléctricos, lo que permite fijar las piezas internas en su lugar.

Diferencia entre agujeros roscados y agujeros cónicos

Aunque tanto los orificios roscados como los cónicos son tipos de orificios utilizados en el mecanizado y la fabricación, tienen finalidades muy distintas y están diseñados con características diferentes. He aquí un desglose de las principales diferencias entre ambos.

Orificios roscados

A agujero roscado es un orificio que tiene roscas internas creadas con una herramienta llamada macho de roscar. Estas roscas están diseñadas para adaptarse a un tornillo o perno, lo que permite insertar y apretar con seguridad los elementos de fijación. Los agujeros roscados se suelen utilizar para unir dos o más componentes.

Características principales:

- Contiene roscas internas para fijar elementos de fijación como tornillos o pernos.

- Se utiliza para crear fuertes uniones mecánicas entre piezas.

- El tamaño del orificio y el paso de rosca deben coincidir con el tornillo utilizado.

- Es habitual en industrias que requieren una fijación de precisión.

Orificios cónicos

A agujero cónico Se estrecha gradualmente de un extremo al otro, a menudo con un ángulo específico. Se utiliza principalmente para aplicaciones en las que una pieza debe encajar en un orificio con forma cónica, como en un pasador cónico o para montar determinados tipos de rodamientos. El estrechamiento de la forma del orificio garantiza un ajuste preciso y ceñido a medida que la pieza insertada se estrecha hasta alcanzar el tamaño deseado.

Características principales:

- El diámetro del orificio disminuye de un extremo a otro, formando un cono.

- Se utiliza normalmente para piezas como pasadores cónicos, cojinetes o determinados tipos de fijaciones.

- Garantiza un ajuste firme entre las piezas, evitando que se aflojen con el tiempo.

- Se utiliza en aplicaciones en las que la alineación y la precisión de inserción son fundamentales.

Principales diferencias

- Enhebrado: Los agujeros roscados tienen roscas internas, mientras que los agujeros cónicos no.

- Objetivo: Los agujeros roscados se utilizan para fijar elementos de fijación como tornillos y pernos, mientras que los agujeros cónicos se utilizan para crear un ajuste perfecto para las piezas que deben alinearse en ángulo.

- Forma: Los agujeros roscados tienen un diámetro uniforme, mientras que los agujeros cónicos disminuyen gradualmente de tamaño.

- Aplicaciones: Los agujeros roscados son estándar en aplicaciones de ensamblaje, mientras que los agujeros cónicos se encuentran normalmente en piezas como pasadores cónicos, casquillos o fijaciones especializadas.

Conclusión

Los orificios roscados son esenciales en el mecanizado y la fabricación, ya que proporcionan un método fiable y seguro para fijar componentes. Están diseñados con roscas internas que permiten que los tornillos, pernos u otros elementos de fijación se ajusten firmemente, garantizando conexiones fuertes y duraderas. Si conoce el proceso y los factores que intervienen en la creación de orificios roscados, podrá ofrecer una producción de mayor calidad y más eficaz.

Si busca soluciones de roscado de alta calidad para su próximo proyecto, no dude en ponerse en contacto con nosotros. Contáctenos hoy mismo para saber cómo podemos ayudarle con sus necesidades de fabricación.

Más recursos:

tipo de grifo – Fuente: Sandvik

Elegir los materiales adecuados para roscar. – Fuente: Regal

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.