La soldadura por puntos es un componente integral de la soldadura que sirve como sujeción temporal antes de realizar la soldadura final. Esta guía completa busca comprender completamente esta técnica crítica al cubrir su definición, propósito e importancia durante la soldadura.

Comprensión de los fundamentos de la soldadura por puntos

La soldadura por puntos sienta las bases para el éxito de los proyectos de soldadura. Exploremos los conceptos básicos que hacen que esta técnica sea inestimable.

¿Qué es la soldadura por puntos?

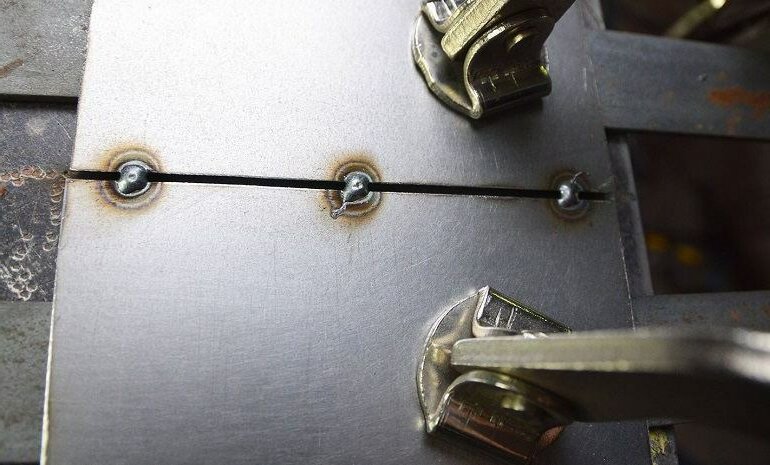

Una soldadura por puntos funciona como una soldadura por puntos temporal: piense en ella como una puntada precisa que mantiene unidas las piezas metálicas. Estas pequeñas soldaduras fijan las piezas en su posición y mantienen el ajuste y la alineación adecuados antes de la soldadura final.

Finalidad de las soldaduras por puntos

La soldadura por puntos crea pequeñas soldaduras estratégicas que fijan temporalmente las piezas metálicas en su posición antes de la soldadura final. Estas conexiones precisas actúan como pasadores, lo que permite a los soldadores establecer la alineación adecuada y realizar los ajustes necesarios.

Soldadura por puntos frente a soldadura total: Diferencias clave

Las soldaduras por puntos son más pequeñas y más rápidas de crear que las soldaduras completas. Son temporales, lo que permite realizar ajustes. Las soldaduras completas son permanentes y brindan una resistencia total a la unión. Las soldaduras por puntos preparan la estructura, mientras que las soldaduras completas finalizan el trabajo.

¿Cómo funciona la soldadura por puntos?

La soldadura por puntos es una técnica de soldadura temporal que se utiliza para mantener las piezas metálicas en su sitio antes de la soldadura final. Aquí tienes una guía detallada paso a paso:

Paso 1:Preparar los materiales

- Limpie a fondo las superficies metálicas para eliminar suciedad, óxido o residuos que puedan interferir en la soldadura.

- Asegúrese de que las piezas estén libres de aceite o grasa para evitar la contaminación.

Paso 2:Posicionar y sujetar las piezas

- Alinee las piezas según las especificaciones del diseño.

- Utilice abrazaderas o fijaciones para sujetarlas firmemente durante el proceso de soldadura.

Paso 3:Preparar el equipo de soldadura

- Elegir la técnica de soldadura adecuada (MIG, TIG o electrodo) en función de los materiales y los requisitos del proyecto.

- Ajuste la configuración de la máquina de soldar para un menor aporte de calor a fin de evitar el alabeo.

Paso 4:Realice la soldadura por puntos

- Empiece por un extremo de la junta y aplique una pequeña soldadura por puntos.

- Mantenga un tamaño y espaciado consistentes de las soldaduras por puntos para lograr uniformidad.

Paso 5:Inspeccionar y ajustar

- Compruebe la alineación después de cada soldadura por puntos para asegurarse de que las piezas permanecen correctamente colocadas.

- Realice los ajustes necesarios antes de proceder a la soldadura final.

Retos que superar

Aunque es esencial, la soldadura por puntos plantea sus propios problemas, que pueden afectar a la calidad y fiabilidad de la soldadura final. Comprender estos problemas es fundamental para garantizar resultados satisfactorios.

Distorsión y desalineación

Las soldaduras por puntos colocadas a demasiada distancia o en secuencias inadecuadas pueden provocar la distorsión de la unión y la desalineación de las piezas. Esto es especialmente problemático en el caso de costuras largas o materiales finos.

Fisuras y zonas quebradizas

Un enfriamiento rápido o un aporte insuficiente de calor durante la soldadura por puntos pueden crear zonas frágiles y sensibles a las grietas en la zona afectada por el calor (ZAT). Estas grietas pueden propagarse durante la soldadura final o bajo tensión.

Estrés residual

La soldadura por puntos introduce un calentamiento y enfriamiento localizados que pueden crear tensiones residuales en la pieza. Estas tensiones pueden provocar alabeos, grietas o debilitamiento de las juntas.

Calidad de soldadura inconsistente

Las soldaduras por puntos desiguales causadas por una mala sujeción, ángulos incorrectos o una técnica inadecuada pueden dar lugar a uniones débiles que no mantengan la alineación durante la soldadura final.

Solución de problemas y prevención

- Espaciado y secuencia adecuados: Espacie las soldaduras por puntos uniformemente y siga una secuencia equilibrada para controlar la distorsión.

- Control de precalentamiento y refrigeración: Precaliente los materiales cuando sea necesario y deje que se enfríen lentamente para evitar zonas quebradizas.

- Sujeción y alineación: Utilice abrazaderas o fijaciones seguras para mantener la alineación y reducir el movimiento durante la soldadura.

Tipos de soldaduras por puntos

La soldadura por puntos es un proceso versátil con diversas técnicas adaptadas a aplicaciones específicas. Cada tipo de soldadura por puntos sirve a un propósito único, garantizando una alineación adecuada, estabilidad y una distorsión mínima durante el proceso de soldadura.

Soldaduras puntuales

Las soldaduras por puntos son pequeñas soldaduras puntuales colocadas en puntos estratégicos de la unión. Suelen utilizarse para fijaciones temporales y son ideales para materiales finos o cuando se requiere un aporte mínimo de calor. Los puntos de soldadura son rápidos de aplicar y fáciles de romper si es necesario realizar ajustes.

Soldaduras por puntos continuas

Las soldaduras por puntos continuas consisten en crear una serie de puntos poco espaciados a lo largo de toda la junta. Este método proporciona una sujeción más fuerte y es especialmente útil para materiales más gruesos o costuras largas que requieren una estabilidad adicional.

Soldaduras por puntos en esquinas y bordes

Las soldaduras por puntos en esquinas y bordes se utilizan para fijar piezas metálicas en las esquinas o a lo largo de los bordes. Estas soldaduras garantizan la alineación correcta de las uniones que forman ángulos, como las uniones en T o los ensamblajes en forma de L, manteniendo la integridad estructural durante la soldadura final.

Soldaduras a tope

Las soldaduras por puntos a tope se aplican para alinear dos piezas metálicas de extremo a extremo. Estas soldaduras ayudan a mantener la separación y la alineación correctas en las uniones a tope, que son fundamentales para conseguir soldaduras finales fuertes y uniformes en aplicaciones como tuberías o fabricación de chapas metálicas.

Materiales utilizados para la soldadura por puntos

La soldadura por puntos es un proceso versátil que puede aplicarse a una amplia gama de metales. La elección del material y del metal de aportación desempeña un papel crucial para garantizar soldaduras fuertes, precisas y sin distorsiones.

Metales comúnmente soldados por puntos

Los metales más utilizados para la soldadura por puntos son:

- Acero

- Acero inoxidable

- Aluminio

- Hierro fundido

- Cobre y Latón

- Aleaciones de titanio y magnesio

Elección del material de aportación adecuado para la soldadura por puntos

La selección del material de aportación adecuado es esencial para garantizar la compatibilidad con el metal base y conseguir soldaduras por puntos resistentes:

Compatibilidad con metales base:

- Utilice metales de aportación que igualen o complementen las propiedades del material base (por ejemplo, ER70S-6 para acero dulce y ER4043 para aluminio).

Requisitos del proceso de soldadura:

- Para soldadura TIGEn el caso de las barras de relleno, elija barras con diámetros adecuados al grosor del material.

- Para Soldadura MIGSeleccione tamaños de hilo que equilibren la entrada de calor y la velocidad de deposición.

Soldadura por puntos en construcciones de acero estructural

Las soldaduras por puntos son vitales en construcciones metálicas como equipo de andamiaje. Sujetan vigas y pilares en su sitio. Permiten realizar ajustes antes de la soldadura final. Ayudan a controlar la tensión durante el proceso de construcción. Un clavado adecuado garantiza la integridad estructural.

Factores que influyen en la calidad de la soldadura por puntos

La calidad de las soldaduras por puntos depende de varios factores críticos, como los ajustes térmicos, la selección del electrodo y el grosor del material. El control y la comprensión adecuados de estos elementos garantizan soldaduras por puntos fuertes, precisas y sin distorsiones.

Ajustes térmicos y su impacto en la soldadura

El aporte de calor desempeña un papel fundamental en la soldadura por puntos. Un calor insuficiente puede dar lugar a soldaduras débiles con poca penetración, mientras que un calor excesivo puede provocar alabeos o quemaduras, especialmente en materiales finos.

Es esencial ajustar el amperaje de la máquina de soldar al grosor del material. Para evitar la deformación de los metales más finos, se recomiendan ajustes térmicos más bajos, mientras que para lograr una penetración adecuada en materiales más gruesos se necesitan ajustes más altos.

Selección adecuada del electrodo

Elegir el electrodo adecuado es crucial para conseguir soldaduras por puntos de calidad. El electrodo debe ser compatible con el metal base para garantizar una fusión y resistencia adecuadas. Por ejemplo:

- Metales finos: Utilice electrodos de menor diámetro (por ejemplo, E6013) para una penetración más superficial y reducir el riesgo de quemaduras.

- Metales más gruesos: Opte por electrodos de bajo contenido en hidrógeno (por ejemplo, E7018) para conseguir una penetración más profunda y minimizar los riesgos de agrietamiento.

Espesor del material y su efecto en la soldadura por puntos

El grosor del material influye directamente en las técnicas y ajustes de la soldadura por puntos:

- Materiales finos: Requieren menor amperaje, velocidades de desplazamiento más rápidas y tachuelas más pequeñas para evitar el sobrecalentamiento y la distorsión.

- Materiales gruesos: Exija un mayor amperaje, velocidades de desplazamiento más lentas y chinchetas más grandes para garantizar una penetración y estabilidad suficientes.

Ventajas de la soldadura por puntos

La soldadura por puntos es una técnica esencial en la fabricación de metales. Ofrece numerosas ventajas que mejoran la eficacia, la precisión y la calidad general de los proyectos de soldadura.

Mayor precisión e integridad estructural

La soldadura por puntos garantiza una alineación precisa de los componentes, lo que es fundamental para conseguir soldaduras finales precisas y de alta calidad. Unas soldaduras por puntos bien colocadas evitan el movimiento durante el proceso de soldadura, manteniendo los espacios entre las juntas y la integridad estructural.

Eficiencia en tiempo y costes

La soldadura por puntos reduce la necesidad de complejos sistemas de sujeción y utillajes, lo que agiliza el proceso de montaje. También permite a los soldadores fijar las piezas en su sitio rápidamente, lo que ahorra tiempo durante el montaje.

Reducción del trabajo de repaso y los desechos

Al mantener la alineación y evitar errores durante la soldadura, la soldadura por puntos minimiza la probabilidad de que se produzcan defectos o desalineaciones que obliguen a repetir el trabajo. Esto reduce el desperdicio de material y disminuye el riesgo de desechar componentes valiosos, mejorando en última instancia la eficiencia del proyecto y reduciendo los costes totales.

Conclusión

La soldadura por puntos es un paso fundamental en la fabricación de metales, ya que ofrece mayor precisión, menor distorsión y mayor eficacia. Si domina las técnicas y comprende los factores que influyen en su calidad, podrá garantizar soldaduras fiables y de alta calidad para sus proyectos.

¿Tiene preguntas sobre cómo afrontar retos específicos de soldadura o mejorar su proceso de fabricación? Si busca asesoramiento o ayuda de expertos para su próximo proyecto, no dude en Contacto-estamos aquí para ayudar.

Preguntas frecuentes:

¿Cuál es la diferencia entre una soldadura por puntos y una soldadura normal?

Una soldadura por puntos es una soldadura pequeña y temporal que se utiliza para mantener los componentes metálicos en su sitio antes de la soldadura final. Por el contrario, una soldadura normal es una soldadura permanente y continua diseñada para proporcionar resistencia estructural y durabilidad.

¿Cuándo soldar?

La soldadura por puntos fija las piezas en su posición durante las fases iniciales del montaje. Es esencial para proyectos con geometrías complejas, componentes de gran tamaño o materiales propensos al alabeo. También es ideal cuando no se pueden utilizar eficazmente abrazaderas o fijaciones.

¿Qué es la soldadura por puntos?

La soldadura por puntos en puente se aplica cuando hay un espacio entre dos componentes, como en la soldadura de tuberías o juntas desalineadas. Se alternan pequeñas tachuelas a cada lado del hueco para evitar el sobrecalentamiento y la distorsión. Estas soldaduras cubren temporalmente el espacio hasta que se completa la soldadura final.

¿Se puede soldar aluminio por puntos?

Sí, el aluminio puede soldarse por puntos, pero requiere una manipulación cuidadosa debido a su alta conductividad térmica y su bajo punto de fusión. Se recomienda utilizar material de relleno para obtener cordones más fuertes, ya que el aluminio sin relleno puede agrietarse bajo tensión térmica. A menudo se prefiere la soldadura TIG para soldaduras por puntos de aluminio precisas.

¿Se puede soldar acero inoxidable por puntos?

Sí, el acero inoxidable puede soldarse por puntos con eficacia. Para evitar el alabeo o la distorsión por calor, es fundamental que el ajuste sea firme y sin huecos. Se suelen utilizar ráfagas rápidas de alto calor para crear puntos limpios sin sobrecalentar el material.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.