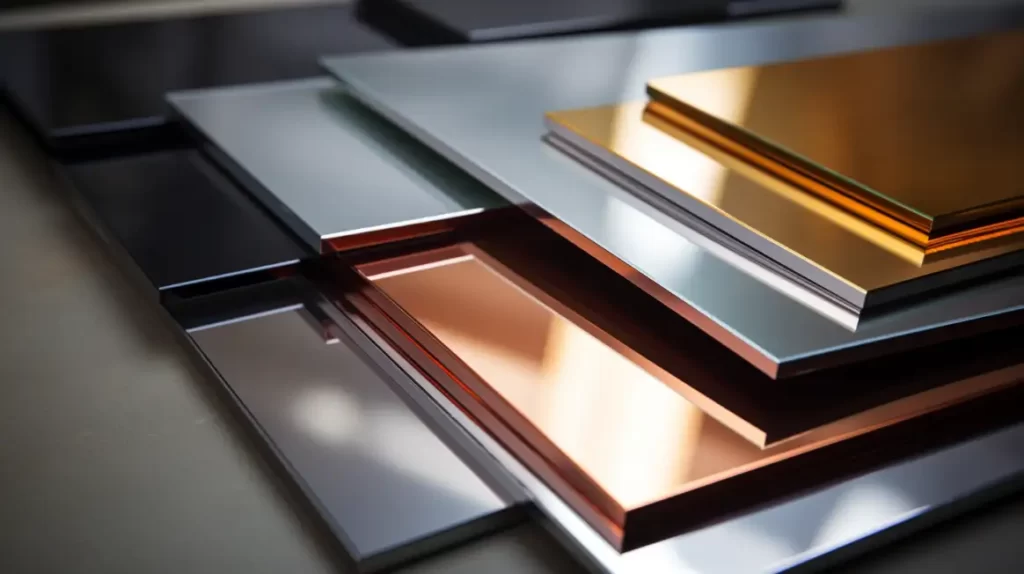

El acero inoxidable es un material versátil ampliamente utilizado en diversas industrias. Sin embargo, elegir el acabado adecuado puede resultar abrumador debido a las numerosas opciones disponibles. Los distintos acabados afectan a la apariencia del acero inoxidable e influyen en su rendimiento e idoneidad para aplicaciones específicas.

El mundo de los acabados del acero inoxidable es rico y variado, y cada tipo ofrece características y ventajas únicas. Exploremos los acabados más comunes y sus aplicaciones para ayudarle a seleccionar la mejor opción para sus necesidades.

¿Qué son los acabados de acero inoxidable?

Los acabados del acero inoxidable se refieren a los distintos tratamientos superficiales aplicados al acero inoxidable para mejorar su aspecto y rendimiento. Estos acabados pueden ir de opacos a muy reflectantes y son cruciales para determinar la idoneidad del material para distintas aplicaciones.

El proceso de acabado consiste en alterar la capa más externa del acero inoxidable mediante el laminado, pulidoy métodos de voladura. Cada método afecta a la textura y el aspecto de la superficie, lo que da lugar a distintos acabados que responden a necesidades específicas.

Tipos de acabado del acero inoxidable

Los acabados del acero inoxidable pueden afectar significativamente al aspecto y la funcionalidad del material. Comprender los distintos tipos de acabados disponibles es esencial para seleccionar la opción adecuada para su proyecto.

Acabados de molino

Los acabados de fresado constituyen el estado inicial de la superficie de los productos de acero inoxidable y suelen clasificarse en tres tipos principales:

Acabado nº1

El acabado n.º 1 se obtiene laminando en caliente el acero inoxidable, seguido de recocido y decapado. El resultado es una superficie mate y rugosa que no tiene un aspecto uniforme. Suele utilizarse en aplicaciones en las que la estética no es crítica, como los entornos con temperaturas elevadas.

Acabado No.2D

El acabado No.2D es un acabado laminado en frío con un aspecto mate uniforme. Se consigue mediante laminado en frío, recocido y decapado, lo que da como resultado una superficie más lisa que el acabado n.º 1. Este acabado es adecuado para aplicaciones que requieren una resistencia moderada a la corrosión y suele utilizarse como base para un pulido posterior.

Acabado No.2B

El acabado n.º 2B es similar al n.º 2D, pero incluye una pasada de luz adicional a través de rodillos pulidos, lo que le confiere una superficie más brillante y semirreflectante. Este acabado se utiliza mucho en diversas aplicaciones industriales por su buena resistencia a la corrosión y su atractivo estético.

Acabados en Acabado Mecánico

Los acabados mecánicos implican procesos de pulido o abrasión para mejorar las características superficiales del acero inoxidable:

Acabados nº 3 y nº 4

El acabado n.º 3 presenta un grano grueso producido con un cepillo abrasivo de grano 120, mientras que el acabado n.º 4 utiliza un cepillo más fino de grano 150 para crear un aspecto más refinado con líneas de grano direccionales. Ambos acabados se utilizan habitualmente en aplicaciones arquitectónicas y alimentarias.

Nº 6 Acabado

El acabado n.º 6 tiene un aspecto blanco plateado mate con líneas de pulido cortas y lineales, que se consigue cepillando Tampico sobre una lámina de acabado n.º 4. Aunque hoy en día es menos común, históricamente se utilizaba en aplicaciones arquitectónicas.

Nº 7 Acabado

El acabado n.º 7, un acabado de alto brillo que conserva algunas líneas de grano, se produce esmerilando y puliendo la superficie para conseguir una calidad reflectante adecuada para elementos decorativos como molduras y paneles murales.

Nº 8 Acabado

También conocido como acabado espejo, el acabado n.º 8 presenta una superficie extremadamente reflectante que se consigue mediante un pulido exhaustivo con abrasivos finos hasta eliminar todas las imperfecciones. Este acabado suele utilizarse con fines estéticos en espejos y esculturas.

Otros acabados

Más allá de acabados estándarExisten varias opciones especializadas:

Acabados personalizados

Los acabados personalizados pueden adaptarse para satisfacer requisitos estéticos o funcionales específicos, permitiendo diseños y apariencias únicos.

Acabados de color

Diversos métodos, como el anodizado o el revestimiento, pueden conseguir acabados de acero inoxidable coloreado, lo que ofrece opciones visuales adicionales para aplicaciones arquitectónicas y decorativas.

Acabados grabados

Los acabados grabados consisten en la aplicación de productos químicos para crear patrones o texturas en la superficie del acero inoxidable, ofreciendo efectos visuales distintivos.

Acabado TR (Temper Rolled)

El acabado TR consiste en laminar el acero inoxidable a temperatura ambiente para mejorar sus propiedades mecánicas manteniendo una superficie lisa.

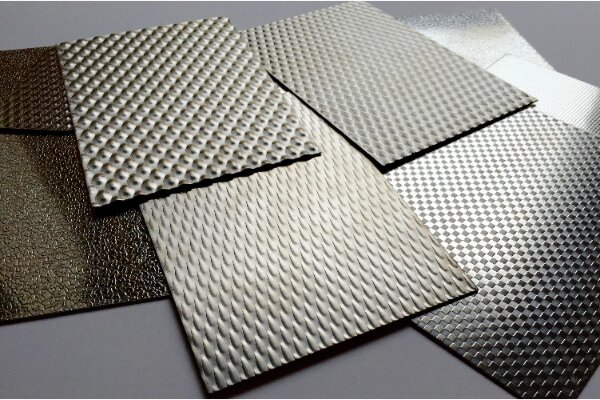

Acabados en relieve

Los acabados gofrados presentan patrones en relieve en la superficie del acero inoxidable que añaden textura e interés visual al tiempo que mejoran el agarre o la resistencia al deslizamiento en determinadas aplicaciones.

¿Cómo medimos y especificamos los acabados de acero inoxidable?

Indicador

El calibre es el primer factor que hay que tener en cuenta a la hora de especificar el espesor de la chapa. Los números de galga son inversamente proporcionales al espesor de la chapa.

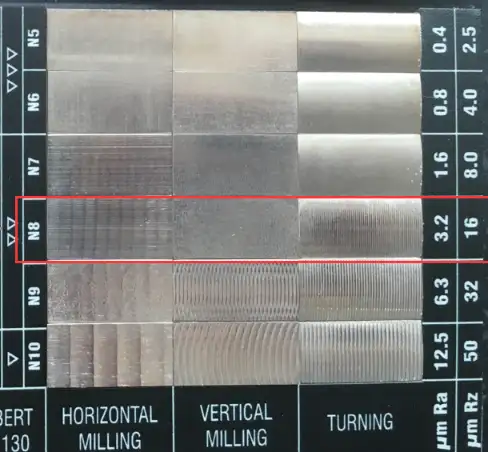

El promedio de rugosidad (RA)

La rugosidad media, también conocida como RA o rugosidad, es una métrica crucial para evaluar la textura de las superficies metálicas. Esta estadística mide la desviación media entre los picos y los valles del carácter respecto a la línea media. Se suele expresar en micropulgadas o micrómetros. Un RA más bajo indica un acabado más liso.

RMS (media cuadrática)

El RMS es un método similar al RA. A diferencia de RA, que utiliza la media para calcular la textura de la superficie, RMS utiliza la raíz cuadrada de las medias aritméticas de los cuadrados de todos los puntos del perfil. Los valores RMS son más altos que los valores RA para la misma superficie porque dan más peso a los picos más altos y a los valles más profundos.

Cómo se fabrican los acabados de acero inoxidable?

Los acabados del acero inoxidable se crean mediante diversos procesos que mejoran el aspecto y el rendimiento del material. Estos procesos pueden clasificarse a grandes rasgos en métodos de acabado manuales y automatizados.

Métodos manuales de acabado

El acabado manual implica técnicas manuales que requieren operarios cualificados para lograr la calidad de superficie deseada.

Lijado y Rectificado

Lijado y molienda son métodos manuales fundamentales para preparar y acabar superficies de acero inoxidable. Los operarios suelen empezar con papel de lija de grano grueso o muelas abrasivas para eliminar imperfecciones y dar forma al material.

- Proceso: El operario utiliza una amoladora o lijadora, moviéndose en una dirección constante para crear una superficie uniforme. Este paso inicial suele implicar el uso de granos de 60 a 120, en función del acabado deseado.

- Toque final: Una vez conseguida la forma deseada, se utilizan granos más finos (hasta 240 o más) para alisar la superficie y prepararla para el pulido.

Pulido y Pulido

El pulido y abrillantado son cruciales para conseguir acabados de alto brillo en acero inoxidable.

- Pulido: Este proceso consiste en utilizar discos de pulido con compuestos abrasivos para eliminar arañazos finos y realzar el brillo. Los operarios suelen pasar por distintos granos, desde unos 150 hasta 1200 o más para conseguir un acabado de espejo.

- Pulido: Tras el pulido, se aplica un compuesto pulidor con un disco pulidor limpio para conseguir un brillo final. Este paso garantiza la eliminación de cualquier residuo abrasivo, lo que da como resultado una superficie lisa y reflectante.

Técnicas de acabado automatizadas

Las técnicas de acabado automatizado aprovechan la tecnología para mejorar la eficacia y la uniformidad de los procesos de acabado del acero inoxidable.

Rectificado automático

Los sistemas de rectificado automatizados utilizan brazos robóticos con herramientas de rectificado especializadas para conseguir acabados precisos en piezas de acero inoxidable.

- Proceso: Los sistemas robotizados están programados para seguir trayectorias específicas mientras aplican una presión constante, lo que garantiza la uniformidad en varias piezas.

Tecnología de acabado láser

La tecnología de acabado por láser es un enfoque innovador que utiliza el láser para el tratamiento superficial del acero inoxidable.

- Proceso: El recocido por láser se utiliza habitualmente para marcar o grabar acero inoxidable sin comprometer su capa protectora. Este método modifica la superficie a nivel microscópico, creando marcas permanentes sin afectar a la integridad del material.

Factores a tener en cuenta al elegir un acabado

A la hora de elegir un acabado de acero inoxidable, tenga en cuenta los siguientes factores:

- Aplicación: Determine dónde y cómo se utilizará el acero inoxidable. Diferentes entornos pueden requerir acabados específicos para un rendimiento óptimo.

- Atractivo estético: Piense en el impacto visual del acabado en su proyecto. Algunos acabados ofrecen un aspecto elegante y moderno, mientras que otros proporcionan una apariencia más industrial.

- Requisitos de mantenimiento: Algunos acabados requieren más mantenimiento que otros. Elija un acabado que se ajuste a su capacidad de mantenimiento.

- Coste: Los precios de los distintos acabados varían. Evalúe su presupuesto teniendo en cuenta las ventajas a largo plazo de cada opción.

¿Cómo mantener los acabados de acero inoxidable?

El mantenimiento de los acabados de acero inoxidable es esencial para conservar su aspecto y funcionalidad a lo largo del tiempo. Estas son algunas pautas para proteger eficazmente los acabados de acero inoxidable.

Pautas de limpieza y cuidado adecuados

- Limpieza periódica: Utilice un detergente o jabón suave mezclado con agua tibia para la limpieza rutinaria. Un paño suave y no abrasivo o una toalla de microfibra son ideales para limpiar las superficies.

- Evite los productos químicos agresivos: Evite los limpiadores que contengan lejía, amoniaco o cloruros, ya que pueden dañar la capa protectora del acero inoxidable.

- Enjuague bien: Tras la limpieza, aclare siempre la superficie con agua limpia para eliminar los restos de jabón.

- Secar inmediatamente: Utilice un paño de microfibra seco para limpiar la superficie después de aclarar.

Buenas prácticas para prevenir daños

- Limpiar con el grano: Limpie siempre en el sentido de la veta para evitar arañazos y mantener un aspecto uniforme.

- Utilice herramientas no abrasivas: Evite esponjas abrasivas o estropajos que puedan rayar la superficie.

- Proteger de los contaminantes: Mantenga las superficies de acero inoxidable alejadas de herramientas y materiales de acero al carbono, ya que pueden dejar partículas de óxido que dañen el acabado.

- Inspección periódica: Compruebe si hay signos de desgaste, arañazos o corrosión.

Restauración de acabados dañados

- Pequeños arañazos: Para arañazos leves, a menudo se puede restaurar el acabado utilizando una pasta abrasiva fina diseñada específicamente para acero inoxidable.

- Manchas persistentes: Para las manchas más difíciles o la decoloración, el vinagre y el agua pueden ayudar a eliminar la suciedad.

- Limpieza a fondo: Si el acabado presenta una decoloración o corrosión importantes, considere la posibilidad de utilizar un limpiador o abrillantador comercial para acero inoxidable siguiendo las instrucciones del fabricante.

Conclusión

Los acabados del acero inoxidable desempeñan un papel fundamental a la hora de determinar el aspecto y las prestaciones de los productos de acero inoxidable. Los distintos tipos de acabados, desde el fresado hasta el pulido y las opciones especializadas, atienden a diferentes preferencias estéticas y requisitos funcionales.

Si tiene más preguntas sobre los acabados de acero inoxidable o necesita ayuda con sus necesidades de fabricación, Contacto ¡hoy mismo! Nuestro equipo está a su disposición para ofrecerle asesoramiento experto adaptado a sus proyectos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.