En el conformado de precisión, incluso pequeños cambios en los métodos de prensado pueden afectar al resultado final. Muchos ingenieros se debaten entre el prensado de punto único y el multipunto para sus servoprensas. Cada método tiene sus propias ventajas y retos, sobre todo cuando la precisión, el tamaño de la pieza y los costes de utillaje son importantes.

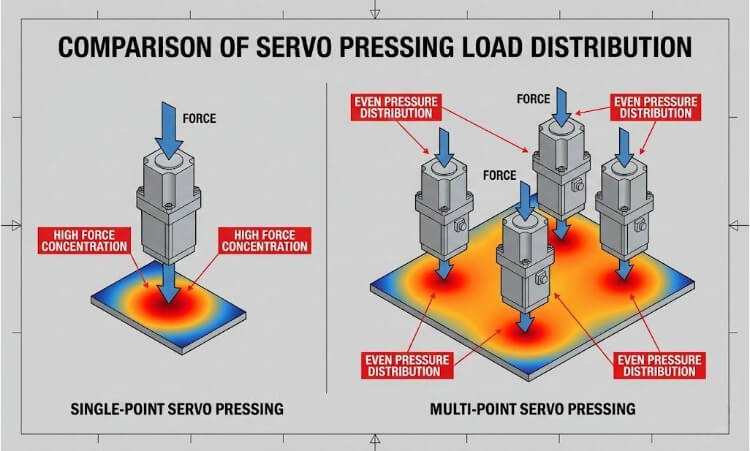

El prensado en un solo punto utiliza un cilindro o actuador para aplicar la fuerza sobre la pieza. El prensado multipunto, en cambio, utiliza varios actuadores para distribuir la fuerza uniformemente. El prensado monopunto es sencillo y fiable para piezas pequeñas. El prensado multipunto funciona mejor con formas más grandes o complejas porque mantiene la superficie más plana y reduce la tensión.

Ambos métodos permiten fabricar piezas precisas, pero su resistencia es diferente. La mejor opción depende de sus necesidades de diseño, objetivos de tolerancia y prioridades presupuestarias.

Fundamentos de los sistemas de servoprensado

Las servoprensas cambian la forma en que los ingenieros gestionan la fuerza y el movimiento en la fabricación de precisión. A diferencia de las máquinas hidráulicas o neumáticas que mantienen una presión constante, las servoprensas transforman la energía eléctrica en fuerza mecánica mediante un sistema accionado por motor. Esto proporciona a los ingenieros un control total de la velocidad, el movimiento y la fuerza en cada fase del ciclo de prensado.

Descripción general de los mecanismos de servoprensa

Una servoprensa utiliza un servomotor conectado a un husillo de bolas o a una manivela para mover el husillo hacia arriba y hacia abajo. La rotación del motor se convierte en movimiento rectilíneo, presionando la herramienta contra la pieza con una precisión programable. Como el motor sólo funciona cuando se produce el movimiento, evita el derroche de energía cuando está inactivo. Los ingenieros pueden establecer perfiles de movimiento con distintas velocidades -acercamiento rápido, conformado lento y retorno controlado- para adaptarse a las necesidades de material y forma.

Conocimientos de ingeniería: Modernas servoprensas pequeñas pueden alcanzar una precisión de posición de ±0,01 mm y una repetibilidad de fuerza de ±1%. Estos niveles de precisión los hacen ideales para tareas como la inserción de conectores, el microconformado y el montaje de carcasas de sensores, en las que incluso los pequeños errores pueden provocar fallos.

Control de fuerza y desplazamiento

Las servoprensas utilizan un control de bucle cerrado para obtener resultados estables. Las células de carga miden la fuerza aplicada, mientras que los encóderes registran la posición del husillo en tiempo real. El sistema de control ajusta el par instantáneamente para que coincida con la curva de fuerza-desplazamiento establecida. Los ingenieros pueden programar límites -por ejemplo, parar a 3,2 mm de desplazamiento o mantener 2,5 kN de fuerza- para garantizar un conformado o una inserción uniformes.

Cada ciclo de prensado crea una curva fuerza-desplazamiento, que actúa como registro digital de esa operación. Si la curva cambia, indica un posible desgaste de la herramienta o una variación del material. De este modo, la servoprensa se convierte tanto en una herramienta de conformado como en un sistema de control de calidad integrado.

Papel de los puntos de presión en la aplicación de cargas

Los "puntos de presión" describen el modo en que la máquina aplica la fuerza, ya sea a través de un actuador o de varios trabajando conjuntamente.

- Prensado de un solo punto utiliza un cilindro para aplicar una fuerza centrada. Es sencillo, rápido y eficaz para piezas pequeñas o áreas de conformado centradas.

- Prensado multipunto reparte la fuerza entre varios actuadores. Cada uno funciona de forma independiente pero sincronizada, equilibrando la presión para reducir la flexión o la deformación en piezas grandes o complejas.

| Parámetro | Prensado de un punto | Prensado multipunto |

|---|---|---|

| Actuadores | Un | Dos o más |

| Distribución de fuerzas | Centralizado | Distribución uniforme |

| Precisión (típica) | ±0,01 mm | ±0,02 mm en toda la superficie |

| Tensión del marco | Alto en el centro | Equilibrado |

| Lo mejor para | Piezas pequeñas y simétricas | Superficies grandes, planas o irregulares |

Prensado monopunto: Estructura y función

Las servoprensas monopunto son el tipo de sistema de conformado más sencillo y preciso. Utilizan un actuador que aplica la fuerza a través de un único pistón, lo que las hace perfectas para tareas que requieren precisión, un diseño compacto y tiempos de ciclo cortos.

Configuración básica

Una servoprensa de un solo punto consta de tres partes principales:

- A servomotor que produce el par de rotación.

- A husillo de bolas o sistema de manivela que convierte la rotación en movimiento rectilíneo.

- A montaje del ariete que ejerce fuerza sobre la pieza.

Durante cada operación, el servomotor sigue una curva de movimiento programada. Se mueve rápidamente al principio, se ralentiza cerca del contacto y, a continuación, aplica la cantidad exacta de fuerza necesaria. La retroalimentación del encóder y la célula de carga garantizan que cada carrera se mantenga dentro de unos límites ajustados.

Parámetros de rendimiento:

- Precisión de la posición: ±0,01 mm

- Repetibilidad de la fuerza: ±1%

- Ritmo de ciclo: 40-60 carreras por minuto (dependiendo de la carga)

Como sólo hay un actuador, no existen problemas de sincronización. Esta sencilla configuración mejora la fiabilidad y acorta el tiempo de instalación. También se adapta a entornos limpios, ya que no utiliza aceite ni aire comprimido.

Por qué es importante: El diseño de un solo eje ofrece a los ingenieros un control total de la velocidad y la fuerza con menos complejidad, lo que resulta ideal para sistemas de montaje automatizados y ajustados.

Aplicaciones Típicas

Las servoprensas de un solo punto se utilizan ampliamente cuando la precisión, la uniformidad y la limpieza son fundamentales.

Los usos más comunes son:

- Montaje a presión de pasadores, bujes y cojinetes.

- Inserción del conector en automoción, PCB y producción de sensores.

- Microconformado para clips, soportes o terminales.

- Estacas de precisión o remachar de pequeñas carcasas o caparazones metálicos.

Por ejemplo: En una línea de sensores de automoción, una servoprensa monopunto de 2 kN inserta 20 pasadores de latón cada segundo. El sistema comprueba cada curva de inserción y rechaza cualquier pieza que difiera en más de 0,02 mm de la profundidad establecida, lo que garantiza montajes perfectos.

Ventajas y limitaciones

| Aspect | Ventajas | Limitaciones |

|---|---|---|

| Diseño | Estructura compacta y sencilla | No apto para piezas grandes o complejas |

| Operación | Configuración rápida, calibración sencilla | La carga centralizada puede provocar tensiones en el bastidor |

| Coste | Menor coste y mantenimiento sencillo | Menos eficaz para el encofrado multizona |

| Actuación | Respuesta rápida, precisión fiable | Fuerza desigual en superficies anchas |

Prensado multipunto: Concepto y funcionamiento

El servoprensado multipunto amplía el control de precisión a piezas más grandes o complejas mediante el uso de varios actuadores sincronizados en lugar de uno. Cada actuador aplica la fuerza en un punto diferente, distribuyendo la presión uniformemente por toda la superficie. Esto reduce la flexión, evita la tensión local y mantiene constante el grosor de la pieza o la compresión de la junta.

Control coordinado de múltiples actuadores

En una servoprensa multipunto, cada actuador tiene su propio servoaccionamiento, pero se comunica con un controlador compartido. El sistema sincroniza el movimiento, la fuerza y la posición en todos los puntos de la prensa en tiempo real. Si un actuador encuentra mayor resistencia, los otros se ajustan automáticamente para mantener la fuerza equilibrada.

Esta coordinación consigue una uniformidad de fuerza dentro de ±2%, incluso en piezas anchas o flexibles. El controlador actualiza los datos cada 1-2 milisegundos, garantizando que cada actuador reaccione instantáneamente a la información recibida. Los ingenieros también pueden asignar diferentes objetivos de carrera o fuerza a puntos separados, lo que permite a una prensa manejar varios pasos, como sujeción, conformado y asiento, en un solo ciclo.

Por ejemplo: En el montaje del módulo de la batería del VE, una servoprensa de cuatro puntos aplica 40 kN en total, distribuidos uniformemente a 10 kN por actuador. El sistema mantiene la compresión del sellado dentro de ±0,03 mm en una superficie de 300 mm de ancho, lo que garantiza un sellado uniforme sin deformaciones.

Sincronización mecánica y electrónica

La precisión multipunto depende tanto del diseño estructural como del software de control. Cada actuador se monta en un bastidor reforzado que resiste la flexión o la torsión. Las células de carga y los codificadores recopilan datos en tiempo real, mientras que los algoritmos de sincronización realizan ajustes en microsegundos.

Si un actuador se desvía sólo 0,05 mm, el controlador redistribuye la carga y recalcula el par al instante. De este modo se evitan fuerzas desiguales, huecos de sellado o desgaste de la herramienta. Las prensas de gama alta también incluyen sistemas de compensación térmica que corrigen pequeñas dilataciones en grandes configuraciones multieje.

Por qué es importante: Incluso una desviación de 0,05 mm puede provocar la deformación de la pieza o una unión desigual. La sincronización en tiempo real elimina estos problemas y protege la calidad de la pieza.

Ejemplos de aplicación

Las servoprensas multipunto son ideales cuando el tamaño de la pieza, la geometría o la precisión de la superficie superan los límites de las prensas monopunto.

Las aplicaciones más comunes son:

- Compresión de baterías de VE - garantiza un sellado y una unión uniformes.

- Laminado de placas de circuito impreso de gran tamaño - proporciona una presión uniforme para evitar deformaciones o grietas de soldadura.

- Conjunto óptico y sensor - mantiene una alineación precisa con una suave presión.

- Herramientas de conformado multizona - permite realizar operaciones simultáneas para reducir el tiempo de ciclo.

| Aplicación | Fuerza típica | Tolerancia de planitud | Beneficio |

|---|---|---|---|

| Sellado de la batería | 30-50 kN total | ±0,03 mm | Presión constante de la junta |

| Prensado de grandes placas de circuito impreso | 5-10 kN | ±0,05 mm | Evita que se doble o se levante |

| Unión de componentes ópticos | <1 kN | ±0,01 mm | Mantiene estable la alineación óptica |

Ingeniería para llevar: El servoprensado multipunto es más que añadir actuadores: se trata de una coordinación inteligente. El control distribuido garantiza que cada superficie de contacto reciba una fuerza igual, medible y repetible.

Análisis comparativo: Sistemas monopunto frente a multipunto

Cada sistema destaca en condiciones de ingeniería diferentes. Comparar su rendimiento, coste y flexibilidad ayuda a determinar cuál es el más adecuado para sus objetivos de producción.

Distribución de la fuerza y precisión

En una prensa de un solo punto, toda la fuerza pasa a través de un pistón. Esto proporciona un excelente control en un área pequeña, pero puede crear diferencias de presión en superficies anchas o irregulares. Para piezas compactas, la precisión alcanza ±0,01 mm con una variación de fuerza en torno a ±5%.

Los sistemas multipunto distribuyen la fuerza a través de varios actuadores que se ajustan en tiempo real. Su sincronización mantiene la presión y la planitud equilibradas en formas grandes o irregulares. Los sistemas avanzados consiguen una uniformidad de fuerza de ±2% y una desviación de planitud de ±0,02 mm, incluso en superficies de más de 300 mm de ancho.

Por qué es importante: Una presión desigual puede provocar el desgaste de la herramienta, el alabeo de la pieza o un conformado irregular. Los sistemas multipunto lo solucionan mediante la retroalimentación y corrección continuas.

Coste y complejidad de los equipos

Las prensas monopunto son más sencillas y menos costosas. Incluyen un accionamiento, un cilindro y un bastidor compacto. Los costes típicos oscilan entre $4.000 y $15.000, en función del tonelaje y el nivel de control.

Las prensas multipunto utilizan varios actuadores, accionamientos y estructuras reforzadas, lo que aumenta tanto el precio como la complejidad de la instalación. Los sistemas suelen costar entre $15.000 y $40.000, en función del número de ejes. La inversión se amortiza con una mayor calidad, flexibilidad y trazabilidad, sobre todo en piezas que requieren una superficie plana o un sellado uniforme.

Por ejemplo: Una línea de producción de placas de circuito impreso sustituyó tres prensas de un solo punto por una prensa sincronizada de cuatro puntos. Los desechos y reprocesamientos disminuyeron lo suficiente como para recuperar la diferencia de costes en solo nueve meses.

Flexibilidad y escalabilidad

Las prensas monopunto funcionan mejor para prototipos y lotes pequeños. Los ingenieros pueden reprogramar fácilmente los perfiles de carrera y fuerza para nuevos diseños. Sin embargo, su reducida área de trabajo limita su capacidad para manipular piezas grandes o irregulares.

Las prensas multipunto se escalan más fácilmente. Pueden añadirse o reposicionarse actuadores adicionales para adaptarse a distintas piezas. En los sistemas automatizados, una unidad multipunto puede sustituir a varias prensas más pequeñas, ahorrando espacio y tiempo de ciclo.

Por qué es importante: Los sistemas multipunto se ajustan a los objetivos modernos de fabricación digital: modulares, escalables y adaptables a una amplia gama de productos.

Eficiencia energética y rendimiento del ciclo

Las prensas monopunto suelen ser más eficientes desde el punto de vista energético porque sólo funciona un motor por ciclo. Consumen alrededor de 0,6-0,8 kWh por hora. Su carrera más corta y su control más sencillo las hacen más rápidas, ideales para montajes de gran volumen.

Los sistemas multipunto consumen entre 1,2 y 1,8 kWh por hora, ya que varios actuadores funcionan a la vez. Aun así, muchos recuperan energía durante la deceleración, lo que mejora la eficiencia general. Sus tiempos de ciclo son ligeramente más largos, pero la mejora en la calidad de las piezas y la reducción de piezas desechadas a menudo compensan la diferencia.

Ingeniería para llevar: Las prensas monopunto destacan por su sencillez y rapidez. Las prensas multipunto destacan en consistencia y calidad. El mejor sistema depende de si su producción prioriza los ciclos rápidos o la precisión equilibrada en grandes superficies.

Consideraciones sobre el diseño técnico

La rigidez mecánica y la respuesta de los sensores definen la precisión del prensado. El examen de estos factores de diseño muestra cómo la estructura, la calibración y el control garantizan la estabilidad y la precisión a largo plazo.

Distribución de la carga y diseño del bastidor

El bastidor de la prensa es la base de todo sistema de precisión. Cualquier flexión o torsión modifica la transferencia de fuerza a través del cilindro, lo que puede afectar a la precisión y la calidad de las piezas.

- Prensas monopunto deben resistir la flexión fuera del eje, ya que toda la fuerza viaja a lo largo de una línea central. La mayoría utiliza un bastidor en C o en H de acero de alta resistencia con un módulo de elasticidad cercano a 210 GPa.

- Prensas multipunto repartir la carga entre varios actuadores, creando trayectorias de tensión más complejas. Los ingenieros suelen realizar análisis de elementos finitos (FEA) para estudiar la deflexión vertical y lateral con el fin de mantener paralelos todos los puntos de presión.

Un bastidor bien construido suele limitar la desviación a menos de 0,01 mm por cada 10 kN de fuerza. Vigas reforzadas, gruesas columnas guía y un mecanizado preciso contribuyen a que el bastidor se mantenga equilibrado y rígido.

Retroalimentación de sensores y control en bucle cerrado

Las servoprensas dependen de sensores para controlar el rendimiento en tiempo real.

- Células de carga controlar la fuerza de presión.

- Codificadores lineales medir el desplazamiento en micras.

- Sensores de temperatura y vibración detectar pequeñas desviaciones o desajustes.

En un sistema monopunto, un bucle de realimentación gestiona tanto la posición como la fuerza. En un sistema multipunto, cada actuador tiene sus propios sensores que informan a un controlador compartido. El sistema se actualiza cada 1-2 milisegundos, equilibrando el par y el movimiento en todos los ejes.

| Elemento de control | Punto único | Multipunto |

|---|---|---|

| Canales de retroalimentación | 1 | Sincronización múltiple |

| Intervalo de actualización | 1-2 ms | 1-2 ms por eje |

| Tipo de control | Bucle cerrado (un eje) | Multieje coordinado |

| Compensación | Local | Global |

Procedimientos de calibración y alineación

La calibración mantiene la precisión de las servoprensas mediante un uso continuo. En los modelos de un solo punto, los ingenieros alinean el pistón y la matriz, ponen a cero la célula de carga y verifican el desplazamiento con calibradores o indicadores.

En las prensas multipunto, el calibrado es más complicado. Primero hay que probar cada actuador por separado y luego ajustarlo como un grupo sincronizado. Los ingenieros aplican cargas de prueba para confirmar que todos los actuadores comparten la fuerza uniformemente. Cualquier diferencia detectada se corrige en el software.

Buenas prácticas de calibración:

- Utilice herramientas de calibración certificadas o sensores trazables según las normas ISO.

- Comprobar y recalibrar tras cambios de utillaje o mantenimiento importante.

- Vuelva a comprobarlo cuando la temperatura varíe más de ±5 °C para corregir la dilatación térmica.

- Verifique la planitud de la superficie presionando sobre una placa de calibración y midiendo la variación de la fuerza.

Conclusión

Las servoprensas monopunto y multipunto desempeñan un papel distinto en la fabricación de precisión. Los sistemas de un solo punto ofrecen una configuración sencilla, un funcionamiento rápido y costes más bajos, lo que los hace perfectos para piezas compactas o simétricas que requieren una fuerza precisa pero localizada.

Los sistemas multipunto, por su parte, proporcionan un control sincronizado y una carga distribuida uniformemente. Son la opción preferida para conjuntos más grandes o complejos en los que la planitud constante y la uniformidad de la presión son fundamentales para la calidad y la fiabilidad.

¿Está listo para encontrar la servoprensa adecuada para su producción?

Nuestro equipo de ingeniería puede revisar el diseño de su pieza, los requisitos de carga y los objetivos del proceso para recomendarle una configuración óptima. Póngase en contacto con nosotros para una consulta detallada y un plan personalizado de configuración de la servoprensa.Preguntas frecuentes

¿Cuál es la principal diferencia entre el prensado monopunto y el multipunto?

El prensado de un solo punto aplica la fuerza a través de un actuador, centrando la presión en una sola zona. El prensado multipunto utiliza varios actuadores que reparten la carga uniformemente, lo que mejora la planitud y el equilibrio en superficies más grandes.

¿Qué método de prensado es mejor para componentes delicados?

Las servoprensas monopunto funcionan mejor con piezas pequeñas o frágiles. Su diseño sencillo y el control preciso de la fuerza reducen las vibraciones y el estrés, protegiendo los componentes sensibles.

¿Puede una servoprensa multipunto funcionar como prensas individuales independientes?

Sí. Muchos sistemas multipunto pueden cambiar de modo, permitiendo que los actuadores trabajen por separado o conjuntamente. Esta configuración permite que una máquina realice varias operaciones de prensado diferentes de forma eficaz.

¿Cómo afecta la sincronización a la calidad del prensado?

La sincronización garantiza que todos los actuadores se muevan al mismo tiempo y apliquen la misma fuerza. Sin ella, las diferencias de sincronización o carga pueden provocar un conformado desigual, desalineación o desgaste de la herramienta. La información en tiempo real mantiene la calidad del prensado estable y repetible.

¿Qué sectores se benefician más del servoprensado multipunto?

Industrias como la electrónica, el ensamblaje de baterías de vehículos eléctricos, los dispositivos médicos y los sistemas ópticos son las que más ganan. Estos sectores requieren una presión equilibrada, un funcionamiento limpio y un seguimiento detallado del proceso a nivel de micras.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.