Al ensamblar piezas metálicas, las conexiones sueltas y las juntas débiles pueden provocar fallos graves. Algunos elementos de fijación son caros o complicados de instalar. Otros requieren herramientas especiales. Muchos ingenieros y compradores buscan un método que sea resistente, barato y sencillo. Los remaches ofrecen una forma limpia, rápida y duradera de unir chapas metálicas. Pero con tantos tipos y técnicas, ¿cómo elegir el adecuado?

Los remaches son fijaciones mecánicas permanentes que se utilizan para unir piezas de chapa metálica. Veamos cómo funcionan los remaches, sus tipos y cómo elegir el mejor para tu proyecto.

¿Qué son los remaches de chapa?

Los remaches de chapa son elementos de fijación sencillos que mantienen unidas dos o más piezas metálicas. Cada remache tiene una cabeza y una cola. Cuando se instala, la cola se deforma y bloquea las piezas firmemente.

Los remaches son útiles cuando la soldadura no es una opción. Son fuertes, ligeros y fáciles de instalar. Funcionan bien con chapas finas y metales distintos. También se pueden instalar por un lado si es necesario.

Muchas industrias utilizan remaches en lugar de soldaduras o tornillos. Ofrecen una resistencia consistente y son rentables tanto en creación de prototipos y la producción en masa.

Remachado frente a soldadura: Comparación rápida

Soldadura fusiona el metal con calor, mientras que el remachado une las piezas con fuerza. El remachado es más rápido y no necesita gas de protección ni limpieza. Las soldaduras pueden deformar el metal fino o dañar los revestimientos. El remachado evita estos riesgos.

Los remaches funcionan bien cuando hay que evitar el calor o proteger los acabados. También son más fáciles de inspeccionar y sustituir. La soldadura es más fuerte para cargas pesadas, pero requiere más habilidad y equipo.

Utilice el remachado cuando la velocidad, la sencillez o la protección de la superficie sean importantes. Utilice la soldadura cuando se requieran cargas elevadas o juntas estancas.

Tipos de remaches utilizados en la fabricación de chapas metálicas

Cada tipo de remache ofrece ventajas diferentes en función del diseño de la pieza, las necesidades de carga y los límites de acceso. He aquí un rápido vistazo a los más comunes utilizados en metalurgia.

Remaches sólidos

Los remaches macizos son elementos de fijación de una sola pieza con una cabeza y un vástago liso. Se insertan en un orificio y luego se martilla o presiona la cola para formar una segunda cabeza.

Estos remaches son muy resistentes. Se utilizan en aviones, maquinaria pesada y estructuras. Para instalarlos es necesario tener acceso a ambos lados de la pieza. Los remaches macizos funcionan mejor cuando se desea la máxima resistencia y uniones permanentes.

Remaches ciegos (Pop)

Los remaches ciegos, o remaches pop, se fabrican para un acceso unilateral. Vienen con un vástago que tira a través del cuerpo durante la instalación. Esto expande el remache y lo bloquea en su lugar.

Son ideales para montajes rápidos y lugares estrechos. Se pueden utilizar en chapa, plástico o materiales finos. Los remaches ciegos son habituales en cajas, componentes electrónicos y piezas ligeras. No son tan fuertes como los remaches macizos, pero son más fáciles de instalar.

Si desea comprar una gran cantidad de remaches de chapa, puede buscar fabricantes de remaches ciegos.

Remaches semitubulares

Los remaches semitubulares tienen la punta hueca. Esto facilita que se formen con menos fuerza. Sigue siendo necesario acceder a ambos lados, pero la instalación es más rápida que con remaches macizos.

Suelen utilizarse en bisagras, forros de frenos y articulaciones mecánicas. El extremo hueco ayuda a absorber golpes y vibraciones. Los remaches semitubulares logran un equilibrio entre resistencia y velocidad.

Remaches de arrastre

Los remaches de arrastre parecen remaches macizos, pero se instalan martilleando un pasador en el centro. Esto expande la cola y bloquea el remache.

Son adecuados para materiales finos y accesos por una sola cara. Los verá en rótulos, etiquetas y paneles ligeros. Los remaches de arrastre son rápidos y limpios, pero no para piezas de gran carga.

Remaches estructurales

Los remaches estructurales son remaches ciegos de alta resistencia. Se expanden dentro del orificio y se bloquean con una gran fuerza de sujeción. Muchos tipos utilizan un mecanismo de bloqueo que mantiene el vástago en su lugar para una mayor resistencia.

Estos remaches se utilizan en bastidores de camiones, vagones de ferrocarril y puentes. En muchos casos sustituyen a tornillos o soldaduras. Utilice remaches estructurales cuando necesite resistencia, velocidad y acceso unilateral.

Remaches autoperforantes

Los remaches autoperforantes no necesitan agujeros previamente taladrados. Se presionan a través de la lámina superior y dentro de la inferior. El remache se ensancha por debajo y bloquea ambas láminas.

Son rápidas y precisas. Los verá en paneles de carrocería de automóviles y carcasas de electrodomésticos. Estos remaches funcionan mejor con materiales blandos o recubiertos y líneas automatizadas.

Materiales para remaches

El material de un remache afecta a su resistencia, a su resistencia a la corrosión y a su interacción con el metal base. Elegir el adecuado ayuda a evitar la oxidación, la fatiga o el fallo de la pieza.

Remaches de aluminio

Los remaches de aluminio son ligeros y resistentes a la corrosión. Son fáciles de instalar y no necesitan mucha fuerza para deformarse. Estos remaches funcionan bien con aluminio o chapas blandas.

Suelen utilizarse en sistemas de climatización, electrónica y estructuras de baja carga. No son la mejor opción para aplicaciones de alta resistencia. Utilice remaches de aluminio cuando el ahorro de peso y la resistencia a la corrosión sean más importantes que la resistencia a la carga.

Remaches de acero inoxidable

Los remaches de acero inoxidable son fuertes y resistentes a la oxidación. Son más difíciles de deformar, por lo que su instalación requiere más fuerza o herramientas especiales.

Se utilizan en aplicaciones marinas, exteriores y alimentarias. Aguantan bien el calor, la humedad y las vibraciones. Elija remaches inoxidables para piezas expuestas a entornos duros o a grandes esfuerzos.

Remaches de cobre

Los remaches de cobre son blandos y fáciles de formar. Conducen la electricidad y resisten la corrosión, sobre todo en condiciones húmedas.

Las encontrará en piezas eléctricas, tejados y paneles decorativos. También se utiliza en marroquinería y en diseños arquitectónicos antiguos. El cobre funciona bien cuando necesitas conductividad o un aspecto rústico.

Monel y aleaciones especiales

Los remaches de monel están fabricados con una aleación de níquel y cobre. Resisten la corrosión del agua salada y las altas temperaturas. Se utilizan en equipos aeroespaciales, marinos y químicos.

Otros remaches especiales son los de titanio o latón. Sirven para aplicaciones especializadas en las que se necesita una resistencia, un peso o unas propiedades químicas específicas. Utilice remaches de aleación cuando los materiales estándar no puedan satisfacer las exigencias del trabajo.

Elegir el remache adecuado

El remache adecuado depende de la carga que deba soportar la unión, de los metales que se vayan a unir y del uso que se vaya a dar a la pieza. Una mala unión puede provocar grietas, corrosión o fallos con el tiempo.

Adaptación del material del remache al metal base

Utilice metales similares siempre que sea posible. Así se evita la corrosión galvánica, que se produce cuando metales distintos se tocan en ambientes húmedos o salinos.

Por ejemplo, se pueden utilizar remaches de aluminio con paneles de aluminio. Utilice remaches de acero inoxidable con chapas de acero inoxidable. Si debe mezclar, añada una barrera o revestimiento para reducir la corrosión.

Requisitos de resistencia y carga de cizallamiento

Compruebe cuánta fuerza soportará la unión. Si las piezas se deslizan o se desplazan bajo carga, necesitará remaches que resistan la fuerza de cizallamiento.

Los remaches macizos o estructurales soportan cargas más elevadas. Los ciegos y los semitubulares son mejores para trabajos medios o ligeros.

Consideraciones medioambientales y de corrosión

Si su pieza está expuesta a la humedad, la sal o los productos químicos, utilice remaches resistentes a la corrosión. El acero inoxidable y el Monel funcionan bien en zonas húmedas o costeras.

Para espacios interiores o secos, el aluminio o el acero revestido pueden ser suficientes. No te olvides de la temperatura: algunos metales se dilatan o debilitan con el calor.

Estilos de cabeza: Cúpula, plana, avellanada y más

El estilo de la cabeza afecta al aspecto de la pieza, a la holgura y a cómo soporta la carga. Las cabezas en forma de cúpula son estándar y resistentes. Las cabezas planas son más bajas pero distribuyen más la carga.

Las cabezas avellanadas quedan al ras de la superficie. Son las mejores cuando se desea un acabado liso, como en recintos o paneles.

Herramientas y equipos para remachar

La herramienta adecuada hace que el remachado sea más rápido, limpio y uniforme. La escala de producción, el grosor del material y el tipo de remache determinarán la elección de la herramienta.

Remachadoras manuales

Las pistolas remachadoras manuales son herramientas manuales que se utilizan para remaches ciegos. Se inserta el remache, se aprietan las empuñaduras y el vástago salta.

Son económicas y fáciles de usar. Ideales para pequeños trabajos, reparaciones o montajes de poco volumen. Sin embargo, requieren esfuerzo y pueden causar fatiga si se utilizan con frecuencia. No son ideales para materiales gruesos o trabajos a gran escala.

Remachadoras neumáticas

Las pistolas remachadoras neumáticas utilizan aire comprimido para instalar remaches rápidamente. Reducen el esfuerzo y aceleran la producción.

Estas herramientas son habituales en talleres de volumen medio y alto. Ofrecen una buena consistencia y son fáciles de manejar. Necesitarás un suministro de aire y un mantenimiento periódico, pero la rapidez y facilidad merecen la pena para muchos equipos.

Sistemas de remachado hidráulico

Los sistemas de remachado hidráulicos proporcionan una gran fuerza y precisión. Se utilizan para remaches macizos y estructurales en construcciones pesadas.

Las encontrará en líneas de producción aeroespacial, automovilística e industrial. Estas máquinas pueden trabajar con metales más gruesos y remaches más duros. Cuestan más y ocupan más espacio, pero ofrecen una potencia y un control inigualables.

Aprieta Remaches y Barras Remachadoras

Se utilizan para remaches macizos y semitubulares. Un apretador de remaches presiona el remache para formar la cabeza. Una barra de remachado sujeta el lado de la cola mientras un martillo o una pistola remachadora golpea la cabeza.

Esta configuración requiere acceso a ambos lados de la pieza. Requiere habilidad, pero crea uniones robustas. Se utilizan en la industria aeroespacial, ferroviaria y en trabajos pesados de chapa metálica. Son ideales para obtener precisión y resistencia donde los remaches pop se quedan cortos.

Proceso de instalación de remaches

La instalación de remaches puede parecer sencilla, pero saltarse pasos o utilizar un método incorrecto puede debilitar la unión. Siga un proceso sencillo para obtener resultados limpios, ajustados y fiables.

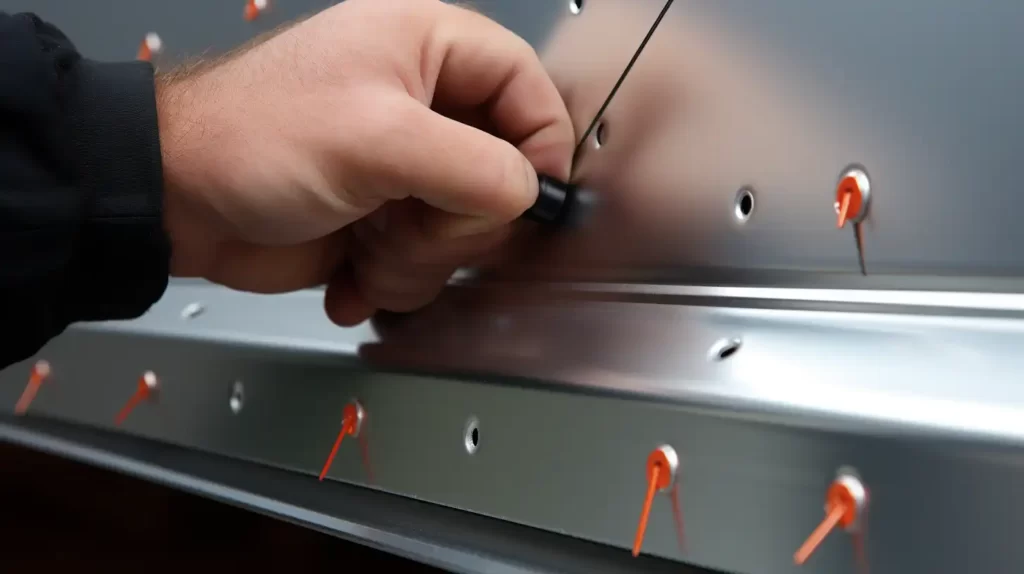

Instalación de remaches ciegos paso a paso

- Taladrar el agujero: Adapte la broca al diámetro del remache. Asegúrese de que el orificio esté limpio y sin rebabas.

- Inserte el remache: Introduzca el remache en el orificio hasta que la cabeza quede a ras de la superficie.

- Coloque la herramienta: Introduzca el vástago en la pistola remachadora.

- Aprieta el asa: La herramienta tira del vástago, expandiendo la parte posterior del remache.

- El mandril se suelta: Una vez apretado el remache, el vástago se desprende y la unión está completa.

Instalación de remaches macizos con una barra bivalva

- Taladro y desbarbar el agujero: Utilice el tamaño de broca correcto. Limpie y prepare los bordes de los orificios.

- Inserte el remache: Empuje el remache macizo a través de las chapas hasta que la cabeza descanse sobre la superficie.

- Soporte con barra: Coloque la barra detrás de la cola del remache.

- Martillea la cabeza: Utilice una pistola remachadora o un martillo neumático para dar forma a la cola en una segunda cabeza.

- Comprobar el resultado: La cola formada debe ser redonda y apretada. Sin huecos ni inclinaciones.

Problemas comunes durante la instalación y soluciones

- Remaches sueltos: A menudo causado por taladros sobredimensionados. Utilice el tamaño de taladro correcto y compruebe el ajuste antes de instalar.

- Chapas agrietadas: Puede deberse al uso de remaches demasiado grandes o a la aplicación de demasiada fuerza. Utilice un refuerzo y un tamaño de orificio adecuado.

- El mandril sobresale: Suele ser señal de un juego incompleto. Vuelva a apretar con la pistola remachadora hasta que se rompa el vástago.

- Orificios desalineados: Utilice abrazaderas para sujetar las chapas antes de taladrar. Si es posible, taladre las dos chapas a la vez.

Técnicas de remachado y buenas prácticas

Una unión remachada fuerte comienza con una preparación limpia y unos pasos correctos. Una mala técnica puede provocar uniones débiles, remaches sueltos o daños en el metal.

Perforación de orificios de tamaño adecuado

El agujero debe coincidir con el tamaño del remache. Si está demasiado apretado, el remache no entrará. Si está demasiado flojo, la unión será débil.

Utilice brocas afiladas y adapte el tamaño de la broca al diámetro del remache. Compruebe el ajuste antes de colocar el remache. Para remaches ciegos, siga la tabla de tamaños del fabricante.

Desbarbado y preparación de agujeros

Las rebabas alrededor del orificio pueden impedir un ajuste enrasado o dañar el remache. Utilice una herramienta de desbarbado para alisar los bordes.

Limpie la superficie y elimine las virutas antes de colocar el remache. Esto ayuda a que el remache se asiente correctamente y evita desalineaciones. Una preparación adecuada del agujero reduce los puntos de tensión y mejora la durabilidad a largo plazo.

Longitud adecuada del remache y rango de agarre

Los remaches vienen en diferentes longitudes para diferentes pilas de material. Utilice la longitud adecuada para que el remache llene el orificio y sujete bien las capas.

Compruebe el rango de agarre, que es el grosor total que puede aguantar el remache. Demasiado corto, y la unión no se sujetará. Si es demasiado largo, no se fijará correctamente. Mida el grosor de su chapa y utilice el rango de agarre como guía para su elección.

Colocación del remache: Métodos manuales y mecánicos

Las herramientas manuales están bien para trabajos de bajo volumen o reparaciones. Apriete hasta que el remache se fije o se rompa el vástago.

Las herramientas eléctricas ofrecen velocidad y consistencia para grandes volúmenes o materiales más gruesos. Las herramientas neumáticas o hidráulicas reducen la fatiga y mejoran la sujeción. Elija el método en función de su volumen, acceso y tipo de remache.

Prevención de la deformación y el agrietamiento de los paneles

Las chapas finas pueden alabearse o agrietarse durante el remachado. Para evitarlo, utilice barras de apoyo o abrazaderas para mantener los paneles planos.

Asegúrese de que el orificio está limpio y de que el remache es del tamaño adecuado. Aplique una presión uniforme durante el fraguado. Si es necesario, utilice arandelas o placas de apoyo para repartir la carga y proteger las piezas frágiles.

Remachado en industrias especializadas

Algunas industrias utilizan los remaches de formas particulares. Cada una tiene sus propias necesidades, como alta resistencia, tolerancias estrechas o normas de seguridad. A continuación se explica el papel que desempeña el remachado en algunos sectores clave.

Normas de remachado aeroespacial

En el sector aeroespacial, los remaches deben soportar tensiones y vibraciones extremas. Los remaches macizos son la mejor elección por su resistencia y fiabilidad.

Aplicaciones de automoción

Los coches y camiones utilizan una mezcla de tipos de remaches. Los remaches autoperforantes son estándar en los paneles de la carrocería. Los remaches ciegos se utilizan en soportes y molduras. Los remaches ciegos estructurales se utilizan en marcos, puertas y bandejas de baterías de vehículos eléctricos.

Electrónica y gabinetes

En electrónica, el espacio es reducido. Los remaches deben ser pequeños pero seguros. Los microremaches ciegos funcionan bien en paneles de control, cajas y carcasas de circuitos.

Dispositivos médicos

Los dispositivos médicos necesitan elementos de fijación limpios, lisos y resistentes a la corrosión. Los remaches de acero inoxidable o titanio son estándar.

Conclusión

Los remaches de chapa son una forma fiable y económica de unir piezas metálicas. Desde remaches ciegos sencillos hasta fijaciones estructurales, cada tipo tiene su lugar. La elección del remache adecuado depende del material, la resistencia de la unión, el acceso y el entorno. Una buena preparación, herramientas adecuadas y técnicas correctas ayudan a garantizar conexiones limpias y fuertes en todo momento.

¿Necesita ayuda para elegir el remache adecuado para su proyecto? Obtenga el apoyo de expertos en la elección de materiales, opciones de fijación y diseños que faciliten la producción. Póngase en contacto con nosotros para obtener soluciones rápidas y resultados fiables.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.