Todos los fabricantes se enfrentan al reto de elegir el proceso de fabricación de metal adecuado. Las restricciones de tiempo, las limitaciones presupuestarias y los requisitos de calidad suelen crear una tormenta de presión perfecta. El punzonado de chapas metálicas ofrece una solución que equilibra velocidad, precisión y rentabilidad para muchas aplicaciones industriales.

Permítame desglosar los aspectos clave del punzonado de chapa metálica que lo distinguen de otros métodos de fabricación. Exploraremos sus ventajas exclusivas, aplicaciones habituales y comparaciones con procesos alternativos.

¿Qué es el punzonado de chapa?

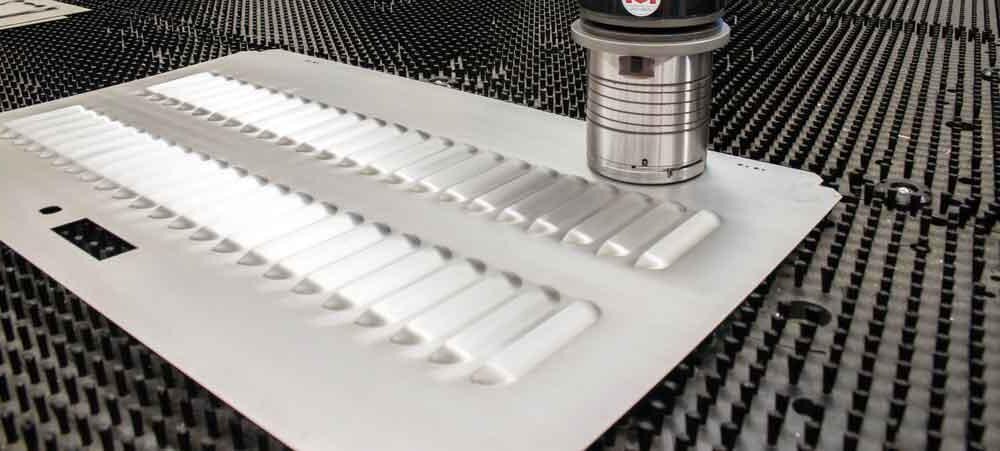

El punzonado de chapas metálicas transforma chapas metálicas planas en componentes funcionales. Este proceso utiliza herramientas especializadas llamadas punzones y matrices para crear orificios y formas precisas en las chapas metálicas.

Durante el proceso de punzonado, un punzón se desplaza hacia abajo con una fuerza considerable para penetrar en la chapa metálica. La matriz situada debajo de la chapa soporta el material y permite al punzón crear cortes limpios.

El material punzonado, el desecho, cae a través de la matriz mientras que la pieza acabada permanece en la superficie de trabajo. De este modo se crean aberturas exactas que coinciden con la forma de la herramienta de punzonado.

Terminología clave en el punzonado de chapa metálica

Varios términos técnicos definen el proceso de punzonado:

- Perforar y troquelar: Las principales herramientas que trabajan juntas para crear agujeros. El punzón empuja a través del material mientras que la matriz lo sostiene desde abajo.

- Accidente cerebrovascular: El punzón se mueve completamente hacia arriba y hacia abajo durante la operación.

- Tonelaje: La fuerza necesaria para perforar el material, medida en toneladas.

- Despejado: El espacio entre el punzón y la matriz que afecta a la calidad del corte.

- Estaciones: Las distintas posiciones de la herramienta en una punzonadora de torreta permiten obtener distintas formas de punzón.

Proceso de punzonado de chapa paso a paso

El proceso de punzonado de chapa implica sistemáticamente varios pasos clave para garantizar la precisión y la eficacia. He aquí un desglose detallado del proceso:

- Carga de la chapa: Empiece por colocar y alinear cuidadosamente la chapa en la punzonadora. Asegurar la chapa en su sitio es esencial para evitar cualquier movimiento durante la operación de punzonado.

- Configuración de la punzonadora: Configure la punzonadora con los punzones y matrices adecuados en función del tamaño y la forma de orificio deseados.

- Alineación del utillaje: Alinee con precisión el punzón y la matriz para garantizar un punzonado preciso.

- Ajuste de variables: Ajuste variables como la fuerza de punzonado, la holgura y la velocidad en función del grosor del material y del resultado deseado.

- Inicio de la operación de punzonado: Una vez finalizados todos los preparativos, active la punzonadora. El pistón aplica fuerza, haciendo que el punzón penetre en la chapa metálica, creando los agujeros o formas deseados.

- Repetir el proceso: Reposicione y alinee la chapa metálica según sea necesario para múltiples características.

Tipos de punzonadoras y herramientas

Fabricación de chapas metálicas exige herramientas específicas para trabajos específicos. Cada tipo de punzonadora aporta capacidades únicas para satisfacer diferentes necesidades de producción.

Punzonadoras hidráulicas

Las punzonadoras hidráulicas utilizan energía hidráulica para generar la fuerza necesaria para las operaciones de punzonado. Son conocidas por su capacidad para manipular materiales gruesos y ofrecer una gran precisión.

Punzonadoras mecánicas

Las punzonadoras mecánicas funcionan con fuentes de energía como volantes o cigüeñales. Generan la fuerza necesaria mediante energía cinética, lo que las hace eficaces para diversas tareas de punzonado.

Punzonadoras neumáticas

Las punzonadoras neumáticas utilizan aire comprimido para generar la fuerza necesaria para las operaciones de punzonado. Son especialmente útiles para operaciones a pequeña escala o en entornos en los que la limpieza es esencial, como el sector textil o el procesamiento de alimentos.

Materiales utilizados en el punzonado de chapa metálica

La elección de los materiales en el punzonado de chapa metálica influye significativamente en la eficacia del proceso y en la calidad del producto final. Estos son algunos de los materiales más utilizados en el punzonado de chapa metálica:

- Acero inoxidable

- Aluminio

- Acero dulce

- Cobre

- Titanio

Elección del utillaje para el punzonado de chapa metálica

El utillaje adecuado para el punzonado de chapa metálica es esencial para obtener resultados de calidad y una producción eficaz. Estos son los factores clave que hay que tener en cuenta:

El grosor del material

El grosor de la chapa afecta a la elección del utillaje. Asegúrese de que el utillaje puede manejar el grosor específico sin dañar la herramienta o el material.

Consideraciones económicas

Manténgase dentro de su presupuesto al tiempo que garantiza la eficacia y la durabilidad. Las opciones más baratas pueden parecer atractivas, pero el utillaje de alta calidad suele ofrecer mejores ahorros a largo plazo.

Facil mantenimiento

Opte por herramientas fáciles de mantener y limpiar. Un mantenimiento regular es crucial para prolongar la vida útil de sus herramientas.

Compatibilidad

Asegúrese de que el utillaje funciona eficazmente con el tipo de chapa utilizado sin causar daños. Seleccionar herramientas compatibles ayuda a evitar problemas de producción y garantiza los resultados de calidad del proyecto.

Los distintos tipos de técnicas de golpeo

Las técnicas de punzonado son esenciales en la fabricación de chapa metálica, y cada una de ellas sirve para fines y aplicaciones específicos. He aquí los principales tipos:

Punzonado de un solo golpe

El punzonado de un solo golpe implica un único movimiento descendente del punzón para crear un orificio o una forma en la chapa metálica. Esta técnica es eficaz para producir características individuales con rapidez.

Punzonado continuo

El punzonado continuo o en cadena utiliza una serie rápida de punzones en rápida sucesión. Este método es ideal para producciones de gran volumen en las que se necesitan varios orificios o formas en un solo ciclo.

Perforación de agujeros piloto

El punzonado de agujeros piloto crea agujeros iniciales en la chapa metálica antes de su posterior procesamiento. Este método garantiza una alineación precisa para las operaciones posteriores, como el taladrado o el punzonado de agujeros más grandes.

Acuñación Perforación

El punzonado de acuñación es una técnica especializada que utiliza un alto tonelaje para crear formas y dobleces precisos en chapa metálica. En este proceso, el punzón penetra en el material, permitiendo que fluya dentro de la matriz, lo que da como resultado características muy precisas con un retroceso mínimo.

Ventajas y desventajas del punzonado de chapas metálicas

El punzonado de chapas metálicas es un proceso de fabricación muy utilizado que presenta ventajas e inconvenientes. Comprenderlas puede ayudarle a determinar si este método se adapta a su proyecto.

Ventajas

- Rentable: El punzonado suele ser menos costoso que métodos como el corte por láser, sobre todo para tiradas de producción de gran volumen.

- Alta eficacia: El proceso permite una producción rápida, creando múltiples orificios o formas en una sola operación.

- Precisión y consistencia: Las modernas herramientas de punzonado ofrecen una excelente precisión, lo que garantiza la producción de piezas con tolerancias muy ajustadas.

- Desperdicio mínimo de material: El punzonado maximiza la utilización del material, lo que permite a los fabricantes generar más productos a partir de una sola chapa metálica.

- Versatilidad: El punzonado puede crear una gran variedad de características y puede integrarse con otros procesos.

Desventajas

- Tiempo y costes de instalación: La configuración inicial del punzón puede llevar mucho tiempo y ser costosa.

- Complejidad limitada: Las geometrías más complejas suelen requerir procesos adicionales o utillajes a medida, lo que puede aumentar los costes y los plazos de entrega.

- Potencial de distorsión del material: La fuerza aplicada durante el punzonado puede deformar los materiales más finos o delicados.

- Desgaste de herramientas: Las herramientas de punzonado pueden desgastarse con el tiempo, lo que reduce la precisión y aumenta las necesidades de mantenimiento.

Aplicaciones del punzonado de chapa metálica

El punzonado de chapa es un proceso vital con diversas aplicaciones en múltiples industrias. Estos son algunos de los usos del punzonado de chapa metálica:

Aplicaciones industriales

- Fabricación de bastidores de máquinas, recintosy piezas complejas para maquinaria.

- Creación de componentes funcionales como soportes, panelesy accesorios.

- Fabricación de piezas de equipos que requieren gran precisión y durabilidad.

Fabricación de automóviles

- Fabricación de paneles de carrocería, cubiertas de motor y componentes estructurales.

- Producción de soportes y refuerzos esenciales para el montaje de vehículos.

- Creación de piezas interiores, como salpicaderos y piezas embellecedoras que mejoran la funcionalidad y la estética.

Cajas eléctricas y electrónicas

- Fabricación de carcasas para ordenadores, servidores y electrónica de consumo.

- Fabricación de soportes y conectores que fijan componentes delicados.

- Creación de placas frontales y paneles de control que cumplen estrictas especificaciones de diseño.

- Diseño y fabricación de PCB para sistemas y componentes de control electrónico.

Componentes aeroespaciales

- Fabricación de revestimientos de alas, paneles de fuselaje y componentes de motores que requieren tolerancias estrictas.

- Producción de carcasas de instrumentos de cabina y componentes del tren de aterrizaje.

- Fabricar piezas ligeras pero resistentes es esencial para el rendimiento y la seguridad de los aviones.

Punzonado de chapa frente a corte de chapa

El punzonado de chapa metálica y el troquelado son procesos esenciales en la fabricación de metales, pero tienen finalidades diferentes y producen resultados distintos. Comprender estas diferencias puede ayudar a los fabricantes a elegir el método adecuado para sus necesidades.

Definición

- Punzonado de chapa: Este proceso consiste en utilizar una punzonadora para crear agujeros o formas en la chapa metálica. El punzón retira material, lo que da lugar a chatarra, mientras que la pieza restante es el producto deseado.

- Supresión de chapa metálica: El corte ciego es una operación de corte en la que se recorta una forma específica de una chapa metálica más grande. En este caso, la pieza recortada es el producto final, y el material restante se considera chatarra.

Principales diferencias

| Característica | Punzonado de chapa | Supresión de chapa metálica |

|---|---|---|

| Objetivo | Crear orificios o formas en una pieza | Para recortar formas específicas de una hoja |

| Producto final | Pieza restante tras retirar la chatarra | La pieza recortada es el producto final |

| Material retirado | Se retira el material de desecho | Se mantiene la forma recortada |

| Aplicaciones | Se utiliza para hacer agujeros en diversos componentes | Se utiliza para fabricar piezas como soportes y paneles |

| Precisión | Alta precisión para orificios y características | Alta precisión para formas complejas |

Conclusión

El punzonado de chapa metálica es un proceso versátil y eficaz muy utilizado en diversos sectores, como la automoción, la industria aeroespacial, la electrónica y las aplicaciones industriales. Su capacidad para crear orificios y características precisas lo hace esencial para la fabricación de componentes de alta calidad.

Si está interesado en explorar soluciones de punzonado de chapa para sus proyectos o tiene alguna pregunta, no dude en ponerse en contacto con nosotros para obtener orientación y apoyo de expertos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.