Si trabaja con chapa metálica, es probable que se haya topado alguna vez con distintos tamaños de calibre. Pero, ¿qué significan estos números y cómo afectan a su proyecto?

Las tablas de calibres de chapa metálica son esenciales para conocer el grosor de los distintos metales, lo que repercute directamente en su rendimiento en diferentes aplicaciones. Estas tablas ofrecen un sistema de medición estándar que le ayuda a elegir el calibre adecuado para sus necesidades.

El grosor adecuado puede garantizar que sus materiales cumplan los requisitos de resistencia, peso y coste. Exploremos cómo se correlacionan los números de calibre con el espesor del metal y los usos comunes de cada tipo de calibre metálico.

¿Qué es el calibre de chapa metálica?

Un calibre de chapa metálica es un sistema utilizado para medir el grosor de las chapas metálicas. El número del calibre está relacionado con el grosor, y los números más bajos representan chapas más gruesas. Este sistema de numeración puede variar en función del tipo de metal, pero se utiliza habitualmente en los sectores de la construcción, la automoción y la fabricación.

Los calibres metálicos se determinan por el peso por pie cuadrado del metal. En algunos casos, también se utiliza el grosor para clasificar el metal. El sistema de calibre puede diferir ligeramente en función de si se trabaja con acero, aluminio u otros metales. Por ejemplo, una chapa de acero de calibre 10 es mucho más gruesa que una chapa de aluminio de calibre 10, aunque compartan el mismo número de calibre.

Conceptos básicos de los números de galga de chapa metálica

Los calibres de chapa metálica son cruciales para determinar el grosor de las chapas metálicas. Entender los números de los calibres es importante, ya que influyen en el rendimiento, el coste y la viabilidad del proyecto.

Relación entre calibre y espesor

- Los números de galga funcionan de forma inversa al grosor.

- Un número de calibre inferior significa un metal más grueso (por ejemplo, el calibre 10 es más grueso que el calibre 20).

- El grosor real varía según el tipo de material.

- Por ejemplo: acero calibre 14 = 0,0747 pulgadas,aluminio calibre 14 = 0,0641 pulgadas

Diferentes normas de calibrado

- Norma de fabricación (MSG): Se utiliza para el acero y los metales más comunes.

- Brown & Sharpe (B&S): A menudo se utiliza para metales no ferrosos como el aluminio y el cobre.

- Calibre del cable: Sistema diferente-no lo confunda con los calibradores de chapa.

Sistemas de numeración de manómetros: US vs. Métrico

- Sistema estadounidense: Utiliza números de calibre (por ejemplo, 16GA).

- Sistema métrico: Lista el grosor directamente en milímetros (por ejemplo, 1,5 mm).

- Consejo de conversión: Acero 18GA ≈ 1,2 mm, pero consulte siempre una tabla para conocer los valores exactos.

Tipos de materiales y selección de calibres

A la hora de elegir chapa metálica para un proyecto, es importante saber que los distintos materiales utilizan diferentes sistemas de calibre. A continuación se muestra una tabla con los calibres típicos, el grosor en pulgadas y sus equivalentes en milímetros para los materiales más comunes.

Tabla de calibres del acero al carbono:

| Indicador | Pulgadas | mm |

|---|---|---|

| 7 | 0.1793 | 4.554 |

| 8 | 0.1644 | 4.176 |

| 9 | 0.1495 | 3.797 |

| 10 | 0.1345 | 3.416 |

| 11 | 0.1196 | 3.038 |

| 12 | 0.1046 | 2.657 |

| 14 | 0.0747 | 1.897 |

| 16 | 0.0598 | 1.519 |

| 18 | 0.0478 | 1.214 |

| 20 | 0.0359 | 0.912 |

| 22 | 0.0299 | 0.759 |

| 24 | 0.0239 | 0.607 |

| 26 | 0.0179 | 0.455 |

| 28 | 0.0149 | 0.378 |

| 30 | 0.012 | 0.305 |

Tabla de calibres de acero inoxidable:

| Indicador | Pulgadas | mm |

|---|---|---|

| 10 | 0.1406 | 3.571 |

| 11 | 0.125 | 3.175 |

| 12 | 0.1094 | 2.779 |

| 14 | 0.0781 | 1.984 |

| 16 | 0.0625 | 1.588 |

| 18 | 0.05 | 1.27 |

| 20 | 0.0375 | 0.953 |

| 22 | 0.0313 | 0.795 |

| 24 | 0.025 | 0.635 |

| 26 | 0.0188 | 0.477 |

| 28 | 0.0156 | 0.396 |

| 30 | 0.0125 | 0.318 |

Tabla de calibres de aluminio:

| Indicador | Pulgadas | mm |

|---|---|---|

| 10 | 0.1019 | 2.588 |

| 11 | 0.09074 | 2.305 |

| 12 | 0.0808 | 2.052 |

| 14 | 0.0641 | 1.628 |

| 16 | 0.0508 | 1.29 |

| 18 | 0.0403 | 1.024 |

| 20 | 0.032 | 0.813 |

| 22 | 0.0253 | 0.643 |

| 24 | 0.0201 | 0.511 |

| 26 | 0.0159 | 0.404 |

| 28 | 0.0126 | 0.32 |

| 30 | 0.01 | 0.254 |

Tabla de calibres de cobre:

| Indicador | Pulgadas | mm |

|---|---|---|

| 10 | 0.1019 | 2.588 |

| 11 | 0.09074 | 2.305 |

| 12 | 0.0808 | 2.052 |

| 14 | 0.0641 | 1.628 |

| 16 | 0.0508 | 1.29 |

| 18 | 0.0403 | 1.024 |

| 20 | 0.032 | 0.813 |

| 22 | 0.0253 | 0.643 |

| 24 | 0.0201 | 0.511 |

| 26 | 0.0159 | 0.404 |

| 28 | 0.0126 | 0.32 |

| 30 | 0.01 | 0.254 |

Tabla de calibres de latón:

| Indicador | Pulgadas | mm |

|---|---|---|

| 10 | 0.1019 | 2.588 |

| 11 | 0.09074 | 2.305 |

| 12 | 0.0808 | 2.052 |

| 14 | 0.0641 | 1.628 |

| 16 | 0.0508 | 1.29 |

| 18 | 0.0403 | 1.024 |

| 20 | 0.032 | 0.813 |

| 22 | 0.0253 | 0.643 |

| 24 | 0.0201 | 0.511 |

| 26 | 0.0159 | 0.404 |

| 28 | 0.0126 | 0.32 |

| 30 | 0.01 | 0.254 |

Cómo utilizar eficazmente un gráfico de gálibo?

Para utilizar eficazmente un gráfico de gálibo, sigue estos pasos:

- Identificar el material: Los distintos materiales (p. ej., acero, aluminio, cobre) utilizan diferentes sistemas de calibre, por lo que debe asegurarse de que está consultando la tabla correcta para su material.

- Encontrar el número de calibre: Localice el número de calibre en la tabla. Corresponde al grosor del material, que suele indicarse tanto en pulgadas como en milímetros.

- Ajustarse a las necesidades de la aplicación: Una vez que conozca el grosor del material, podrá ajustarlo a los requisitos de su aplicación. Tenga en cuenta la resistencia, la flexibilidad, el peso y el proceso de fabricación para elegir el calibre correcto.

- Comprobar la tolerancia de espesor: Asegúrese de que el grosor del material cumple los tolerancias necesario para su proyecto. Algunas aplicaciones pueden exigir tolerancias más estrictas, por lo que es importante verificar la precisión del material.

Errores de conversión que hay que evitar

Al utilizar tablas de calibres, es fácil cometer algunos errores comunes que podrían afectar a la precisión de su selección de materiales:

- Números de gálibo confusos entre materiales: Los distintos materiales utilizan diferentes calibres, así que asegúrese siempre de utilizar la tabla correcta para el material con el que está trabajando. Por ejemplo, una chapa de acero de calibre 10 es más gruesa que una de aluminio de calibre 10, pero ambas tienen propiedades diferentes.

- Confiar sólo en las cifras del gálibo: Aunque son útiles, no son el único factor a tener en cuenta. Comprueba siempre el grosor en milímetros o pulgadas para entender mejor las propiedades del material.

- Pasar por alto el impacto del grosor en el peso: Las chapas más gruesas pesan más, por lo que si el peso es un factor importante en su proyecto, téngalo siempre en cuenta a la hora de elegir el material. Por ejemplo, utilizar el calibre adecuado en proyectos de automoción o aeroespaciales puede repercutir significativamente en el rendimiento y la eficiencia.

- Ignorar las variaciones de tolerancia: Algunos materiales pueden presentar ligeras variaciones de grosor, incluso dentro del mismo calibre. Compruebe siempre si el material cumple las tolerancias exigidas en cuanto a consistencia y calidad.

Herramientas y equipos para medir el calibre de chapa metálica

Una medición precisa es crucial a la hora de seleccionar chapas metálicas para un proyecto. Exploremos las herramientas habituales para medir los calibres de chapa metálica y cómo utilizarlas eficazmente.

Calibres y micrómetros

Los calibres y micrómetros son herramientas esenciales para medir el espesor de las chapas metálicas. Estas herramientas son muy utilizadas por su precisión y facilidad de uso.

- Calibrador: Un calibre digital o analógico puede medir el grosor de una chapa utilizando las mordazas de medición internas o externas. Son ideales para medir chapas más grandes con un grosor uniforme.

- Micrómetros: Los micrómetros son más precisos que los calibres y se utilizan para medir chapas más finas. Con un micrómetro, puede medir el grosor del metal con mayor precisión, a menudo hasta milésimas de pulgada.

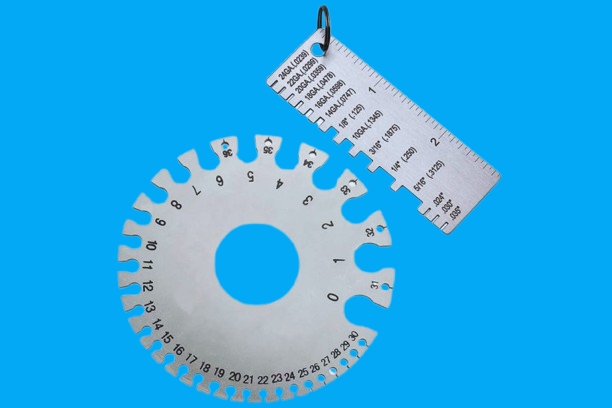

Utilización de un calibrador de chapa metálica

Una herramienta de calibre de chapa metálica está diseñada específicamente para ayudarle a determinar el grosor de la chapa metálica haciendo coincidir el material con un número de calibre. La herramienta suele constar de cuchillas o muescas que corresponden a números de calibre estándar para diversos materiales.

La herramienta tiene ranuras para distintos tamaños de galga. Para utilizarla, se desliza la chapa en la ranura correspondiente hasta encontrar la que se ajusta al grosor de la chapa.

Conclusión

La tabla de calibres de chapa metálica ofrece una forma sencilla y estandarizada de asegurarse de que selecciona el material adecuado para sus necesidades. Si entiende cómo funciona el sistema de calibres, podrá tomar decisiones más informadas sobre los materiales utilizados en su proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.