La comunicación clara es una de las herramientas más potentes en la fabricación de chapa metálica. Una sola palabra mal entendida puede desplazar un pliegue un milímetro, desalinear una bisagra o hacer que una pieza falle durante el montaje. Los ingenieros pueden diseñar con una definición en mente mientras que el taller sigue otra. Cuando esto ocurre, los presupuestos son imprecisos, hay que retocar las muestras y la producción se ralentiza.

Muchos equipos se encuentran con estos problemas sin darse cuenta de la causa subyacente. Un comprador puede pedir una "tolerancia ajustada", pero el término significa cosas diferentes para las distintas fábricas. Un ingeniero puede fijar un radio de curvatura que parece correcto en pantalla, pero el material se agrieta durante el proceso de conformado. Estos problemas suelen parecerse a errores de fabricación, pero la causa subyacente se encuentra con frecuencia en la terminología poco clara utilizada durante la fase de diseño.

El objetivo de esta guía es evitar estas lagunas. En las secciones siguientes se explican los términos relacionados con la chapa metálica que influyen en el coste, la precisión y el rendimiento a largo plazo. Cada término aparece a diario en los talleres, en las revisiones de diseño y en las peticiones de oferta.

Términos de diseño y DFM

Los buenos diseños dependen de la comprensión de cómo se comporta el metal cuando se dobla o se forma. Los siguientes términos ayudan a los equipos a evitar grietas, alabeos y desviaciones dimensionales durante la fabricación.

Radio de doblaje

El radio de curvatura es el radio interior que se forma cuando el metal se dobla. Afecta al agrietamiento, el estiramiento y la resistencia final. Un radio demasiado pequeño obliga al material a estirarse más allá de sus límites, especialmente en acero inoxidable o aluminio.

La mayoría de los proyectos empiezan con un radio igual a 1× el grosor del material. Las aleaciones más complejas, como el acero inoxidable o el acero de alta resistencia, suelen necesitar de 1,5× a 2×. Un radio correcto reduce la recuperación elástica y ayuda a formar ángulos más limpios y precisos.

Por ejemplo:

Un soporte de acero inoxidable de 1,0 mm con un radio de 0,5 mm suele agrietarse en la línea de doblado. Aumentar el radio a 1,0-1,5 mm suele eliminar el problema.

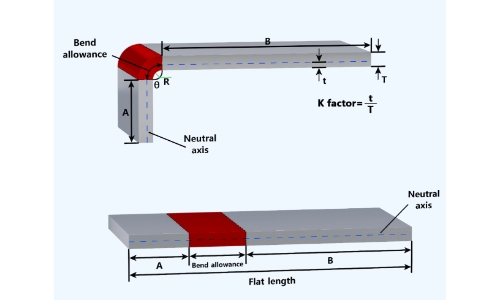

Factor K

El factor K determina la posición del eje neutro durante la flexión. Este eje no se estira ni se comprime. Su posición determina cuánto se alarga el material.

El plegado al aire suele arrojar factores K que oscilan entre 0,3 y 0,5. El curvado de fondo o acuñado comprime el metal más profundamente, empujando el eje neutro hacia el interior. Utilizar el factor K correcto garantiza longitudes planas precisas y evita que los orificios se desplacen después del plegado.

Uso en el mundo real:

Los factores K incorrectos son una de las razones más comunes por las que los patrones planos no coinciden con las piezas acabadas.

Compensación por flexión y deducción por flexión

Subsidio por flexión (BA) mide la longitud del arco creado por la curva. La deducción de curvatura (BD) compensa cuánto debe cambiar la longitud de la brida para lograr unas dimensiones precisas.

Ambos valores dependen del grosor, el radio, el ángulo y el factor K. Un BA o BD incorrectos provocan bordes desajustados, puertas que no cierran o pestañas que no se alinean. Unos valores precisos reducen el tiempo necesario para la puesta a punto del prototipo.

Por qué es importante:

Un error de 0,2 mm en BA en una sola curva puede multiplicarse en varias curvas de un recinto.

Longitud de la brida

La longitud de la brida es la sección recta que se extiende desde una curva. Las prensas plegadoras requieren una longitud de brida mínima para una sujeción segura. Una pauta estándar es:

Brida mínima = 4× espesor + radio de curvatura

Las bridas más cortas pueden deslizarse durante el plegado o causar interferencias con el utillaje. Una longitud de brida adecuada garantiza un conformado estable y repetible.

Por ejemplo:

Una pieza de acero de 1,5 mm con una brida de 3 mm suele ser imposible de conformar sin utillaje especial.

Tolerancia y apilamiento de tolerancias

La tolerancia define la variación aceptable de una dimensión. El conformado de chapa metálica suele utilizar tolerancias de ±0,1 mm a ±0,3 mm, en función de la geometría y el proceso.

La acumulación de tolerancias se refiere a la acumulación de pequeñas variaciones en múltiples características. Aunque cada dimensión se mantenga dentro de las especificaciones, el error combinado puede provocar desalineaciones en bisagras, orificios de montaje o ubicaciones de placas de circuito impreso.

Por qué importa el apilamiento:

En una caja grande, una variación de 0,2 mm en cinco puntos puede dar lugar a una desalineación de 1,0 mm en el último paso del montaje.

Springback

Springback se produce cuando el metal se relaja después de doblarse y vuelve ligeramente a su forma original. El acero inoxidable, el acero de alta resistencia y el aluminio suelen mostrar más springback que el acero dulce.

Los valores suelen oscilar entre 1° y 5°, en función del espesor, el ángulo, el utillaje y la aleación. Los diseñadores lo compensan sobredoblando o ajustando el utillaje. Planificar el springback mejora la uniformidad en todos los lotes.

Visión práctica:

Ignorar el springback es una de las causas más comunes de ángulos incoherentes entre prototipos y piezas producidas en serie.

Términos de material y grosor

La elección del material influye en la solidez, la resistencia a la corrosión, el peso y la facilidad de conformado de la pieza. Estos términos ayudan a los equipos a seleccionar la chapa adecuada tanto por su función como por su coste.

Calibre vs. Espesor

Indicador es un sistema numérico utilizado para describir el espesor, pero los valores de calibre cambian entre materiales.

Por ejemplo:

- Acero calibre 16 ≈ 1,52 mm

- Aluminio calibre 16 ≈ 1,29 mm

Dado que el espesor varía según la aleación, la mayoría de las fábricas prefieren utilizar milímetros o pulgadas. Los valores directos de espesor eliminan la confusión y hacen que el plegado y la soldadura sean más predecibles.

Punto de dolor:

Todos los años, las fábricas reciben planos en los que se utiliza un sistema de calibre incorrecto. Esto provoca resultados de plegado incorrectos y retrasos en los presupuestos.

Tipos de aleación

Las distintas aleaciones presentan comportamientos diferentes durante el corte, el conformado y la soldadura.

- Acero dulce se dobla fácilmente, se suelda limpiamente y es un material rentable.

- Acero inoxidable resiste la corrosión, pero a menudo requiere mayores radios de curvatura y más potencia durante el corte.

- Aluminio es ligero y resistente a la corrosión, pero se ablanda con el calor si no se controla la soldadura.

Por ejemplo:

Un soporte de bisagra de acero inoxidable con radios internos pequeños suele agrietarse a menos que se aumente el radio o se utilice material recocido.

Elegir la aleación adecuada permite a los equipos equilibrar eficazmente resistencia, durabilidad, coste y aspecto.

Dirección del grano

La dirección del grano procede del proceso de laminado.

- Doblar en paralelo al grano aumenta el riesgo de agrietamiento.

- Doblar a través de el grano mejora la ductilidad y produce resultados más suaves.

Esto es especialmente crítico para aleaciones de aluminio como 5052 y 6061.

Por ejemplo:

Un panel 6061 doblado en paralelo a la veta en un ángulo agudo suele formar grietas. Girar la pieza 90° resuelve el problema sin alterar el grosor.

Remanente

Un resto es la chapa sobrante después de cortar todas las piezas. Los restos dependen de lo bien anidadas que estén las piezas. Un mejor anidado reduce los residuos y disminuye el coste de material.

En los pedidos de gran volumen, la planificación de los restos afecta a la rentabilidad. Los compradores que preguntan por el uso de remanentes suelen recibir presupuestos más precisos.

Por ejemplo:

Pasar de un nesting deficiente a un nesting optimizado suele ahorrar 3-8% de material en piezas significativas.

Términos de corte y conformado

El corte define la forma. El conformado convierte el patrón plano en una pieza tridimensional. Estos términos explican los procesos que influyen en la precisión y la calidad del acabado.

Corte por láser

Corte por láser utiliza un haz enfocado para crear formas precisas. Las tolerancias típicas oscilan entre ±0,1 y ±0,2 mm, en función del material y el grosor.

Los láseres producen bordes limpios y pueden manejar formas complejas sin necesidad de herramientas especiales. Son ideales para prototipos, lotes mixtos y diseños detallados.

Punto de dolor:

Los diseños con esquinas internas afiladas pueden sobrecalentarse o crear microfisuras. Añadir un pequeño radio resuelve el problema.

Punzonado / Punzonado de torreta CNC

Perforación utiliza una herramienta y una matriz para cortar o conformar formas mecánicamente. Es rápido y rentable para pedidos de gran volumen, sobre todo para patrones repetidos, como rejillas y molduras ciegas.

El punzonado es más rentable a escala, pero exige utilizar los tamaños de punzón correctos. Las formas grandes o personalizadas pueden requerir un nuevo utillaje.

Por ejemplo:

Un panel de ventilación con cientos de ranuras idénticas suele ser más barato de perforar que de cortar con láser.

Desbarbado

El desbarbado elimina los bordes afilados que quedan al cortar. Mejora la seguridad, facilita el montaje de piezas sin problemas y garantiza una fuerte adherencia para la pintura o el recubrimiento en polvo.

Las fábricas utilizan máquinas de cepillado, volteo, esmerilado o desbarbado automático para procesar los materiales. Saltarse este paso provoca defectos en el revestimiento y riesgos para la seguridad.

Dobladillo

Un dobladillo es un borde plegado que aumenta la rigidez y elimina los bordes afilados. Es habitual en puertas, cubiertas y soportes.

La anchura adecuada del dobladillo evita la formación de grietas. Los diseños que utilizan dobladillos consiguen una mayor seguridad y un aspecto más limpio sin aumentar el grosor del material.

Costillas y rejillas

Las nervaduras refuerzan los paneles sin añadir peso. Las rejillas permiten la circulación del aire al tiempo que mantienen la resistencia.

Estas características requieren un utillaje especial. Se utilizan mucho en armarios eléctricos, sistemas de climatización y protecciones de máquinas.

Por ejemplo:

Un panel de 1,2 mm con nervaduras puede igualar la rigidez de un panel plano de 2,0 mm, lo que reduce tanto el peso como el coste.

Términos de soldadura y unión

La unión convierte las piezas separadas en un conjunto completo. La elección del método correcto depende de las necesidades de resistencia, aspecto y velocidad de producción.

Soldadura TIG

La soldadura TIG ofrece uniones limpias y precisas con salpicaduras mínimas. Es ideal para acero inoxidable y aluminio.

Produce soldaduras de alta calidad, pero requiere más tiempo que la soldadura MIG. El TIG se suele utilizar para superficies visibles, piezas médicas y componentes de gran valor.

Por ejemplo:

Un cerramiento estético de acero inoxidable casi siempre utiliza TIG para conseguir uniones lisas en las esquinas.

Soldadura MIG

La soldadura MIG utiliza un hilo continuo. Es más rápida que la TIG y funciona bien en piezas de acero más gruesas.

Se utiliza mucho para bastidores, soportes pesados y armarios industriales. Las soldaduras MIG son fuertes, pero pueden no ofrecer la misma calidad de acabado que las TIG.

Soldadura por puntos

La soldadura por puntos une dos chapas aplicando presión y corriente eléctrica en un único punto. Es rápida, repetible y rentable.

Funciona mejor para juntas solapadas y espesores consistentes. Se utiliza en armarios, piezas de automóviles y puertas metálicas.

Instalación del hardware

Los herrajes de cierre automático añaden roscas a chapas finas. Los tipos más comunes son las tuercas, los espárragos y los separadores.

El tamaño correcto de los orificios y el grosor de la chapa son fundamentales. Cuando se instalan correctamente, los herrajes permanecen firmemente en su sitio y proporcionan un fuerte soporte para las placas de circuito impreso y las cubiertas.

Fichas y ranuras

Las pestañas y ranuras ayudan a alinear las piezas durante la soldadura o el montaje. Reducen las fijaciones, aceleran la producción y mejoran la precisión.

A menudo, las fábricas incorporan pestañas y ranuras en los armarios y bastidores para guiar las piezas hasta su lugar.

Punto de dolor:

Sin funciones de alineación, los soldadores suelen perder más tiempo ajustando manualmente las piezas.

Términos de acabado

El acabado protege las piezas de la corrosión, mejora su aspecto y afecta al ajuste dimensional. El acabado adecuado depende del entorno y de los requisitos de diseño.

Recubrimiento en polvo

El recubrimiento en polvo es un método de acabado electrostático en seco que forma una superficie rígida y resistente a la corrosión. El grosor típico oscila entre 60 y 100 μm, en función del color y la geometría del material.

Proporciona un acabado uniforme, pero añade una acumulación apreciable alrededor de bordes y orificios. Los diseñadores deben tenerlo en cuenta para evitar interferencias durante el montaje.

Por ejemplo:

Un orificio de 5,0 mm puede reducirse a 4,8 mm después del revestimiento, lo que puede afectar al ajuste del tornillo si no se tiene en cuenta.

Anodizado

Anodizado refuerza la superficie exterior del aluminio y aumenta la resistencia a la corrosión. También proporciona un acabado estable y resistente a los arañazos.

El grosor típico oscila entre:

- 5-15 μm para el tipo II (cosmético)

- 20-25 μm para Tipo III (anodizado duro)

A diferencia del revestimiento en polvo, el anodizado se forma dentro de la estructura metálica, lo que minimiza los cambios dimensionales.

Caso práctico:

Los cerramientos de aluminio con pasadores de bisagra ajustados suelen optar por el anodizado para evitar la acumulación de revestimiento.

Galvanoplastia / Zincado

El cincado protege el acero de la oxidación creando una fina capa de sacrificio. Incluso cuando se raya, el zinc ralentiza la corrosión oxidándose primero.

El chapado es fino y casi no afecta a la tolerancia. Es habitual en soportes, elementos de fijación y componentes industriales de gran volumen, donde el control de costes es importante.

Granulado / Acabado cepillado

El granulado crea una textura cepillada direccional en acero inoxidable o aluminio. Oculta los arañazos finos y mejora el aspecto.

Este acabado es popular para electrodomésticos, paneles de control y superficies expuestas. La coincidencia de la dirección de las vetas en los paneles garantiza un aspecto uniforme.

Por ejemplo:

Si la puerta y el marco de un armario tienen vetas de diferente dirección, el desajuste se hace visible a la luz.

Términos de calidad e inspección

Los términos de calidad definen cómo se miden y evalúan la precisión, la repetibilidad y la estabilidad. Estas comprobaciones protegen tanto el rendimiento como el coste.

FAI (Inspección del primer artículo)

La inspección del primer artículo verifica que la primera pieza producida coincide con el plano aprobado. Comprueba todas las dimensiones, materiales y características de conformado críticas.

La FAI es esencial para nuevos diseños, ensamblajes con piezas de acoplamiento y productos con tolerancias estrechas. Evita que se produzcan grandes lotes de forma incorrecta.

Planitud / Perpendicularidad

La planitud garantiza que una superficie es plana y no está alabeada. La perpendicularidad comprueba si dos superficies se encuentran en un ángulo preciso de 90°.

Una planitud deficiente puede provocar huecos de montaje, fugas de luz o problemas de montaje de placas de circuito impreso. Una perpendicularidad deficiente puede provocar la desalineación de las puertas o dejar huecos en las cajas.

Cpk / Capacidad de proceso

El Cpk mide la constancia con la que un proceso de producción se mantiene dentro de la tolerancia. Un proceso con un valor Cpk de 1,33 o superior se considera estable en la mayoría de los sectores.

Esta métrica permite a los compradores evaluar la fiabilidad de los proveedores. Los valores elevados de Cpk reducen las tasas de rechazo, los reprocesamientos y los riesgos de calidad ocultos.

Por ejemplo:

Un proceso de plegado con un Cpk bajo produce ángulos variables a lo largo del día, lo que provoca problemas de montaje.

Luchas a favor y en contra

Las fijaciones Go/No-Go ofrecen comprobaciones rápidas de pasa o no pasa para dimensiones clave. Son habituales en la producción de grandes volúmenes porque reducen el tiempo de inspección.

Estos dispositivos ayudan a mantener una calidad constante y evitan que las piezas defectuosas se desplacen aguas abajo.

Términos de producción y utillaje

Estos términos explican cómo se escalan los proyectos desde los prototipos hasta la producción repetible y cómo las opciones de utillaje afectan al coste y la eficiencia.

Prototipo frente a producción

Las piezas prototipo utilizan procesos flexibles, como el corte por láser y la soldadura manual. Permiten revisiones rápidas y actualizaciones de diseño.

Las piezas de producción requieren procesos estables, utillajes y herramientas consistentes. Estos elementos reducen el coste unitario y mejoran la repetibilidad una vez fijado el diseño.

Herramientas blandas frente a herramientas duras

El utillaje blando utiliza herramientas sencillas y de bajo coste adecuadas para la producción de lotes pequeños y medianos. Funciona bien cuando los diseños aún están en fase de cambio.

El utillaje complejo utiliza matrices duraderas diseñadas específicamente para tiradas de producción prolongadas. Reduce los costes unitarios por volumen, pero requiere una mayor inversión inicial.

Por ejemplo:

Un proyecto con sólo 300-500 piezas anuales suele utilizar utillaje blando, mientras que un pedido de 10.000 piezas se beneficia del utillaje complejo.

Nido

El anidado ordena las piezas en una chapa para reducir los desechos. Un buen anidado mejora el aprovechamiento del material en un 3-15%, en función de la geometría.

Un mejor anidado reduce los costes, disminuye el desperdicio de restos y mejora el plazo de entrega.

Tamaño del lote

El tamaño de los lotes afecta a los costes, el tiempo de preparación, la velocidad de producción y el control de existencias.

- Lotes pequeños = flexibilidad pero mayor coste unitario

- Grandes lotes = eficiencia pero menos flexibilidad

La elección del tamaño adecuado depende de la estabilidad del diseño y de la planificación de la demanda.

Conclusión

La fabricación de chapa metálica funciona mejor cuando todos utilizan el mismo lenguaje técnico. Cuando los equipos entienden estos términos, los diseños son más fáciles de construir, los presupuestos se ajustan a las condiciones reales y la producción se mantiene estable. Este conocimiento compartido también ayuda a evitar errores en el plegado, la soldadura, el conformado y el acabado. Además, facilita la colaboración entre ingenieros, compradores y fabricantes.

Si desea menos revisiones, curvas más limpias y plazos de entrega más rápidos, nuestros ingenieros pueden ayudarle. Comparta sus dibujos con nosotrosRevisaremos el diseño, comprobaremos la posibilidad de fabricación y le enviaremos un informe DFM detallado sin coste alguno.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.