En el campo médico, la precisión es más que un objetivo de producción: es un requisito de seguridad. Incluso una desviación de 0,05 mm en un soporte o caja puede afectar a la alineación del sensor, interrumpir el flujo de aire o distorsionar las lecturas de diagnóstico. Ese nivel de desviación puede parecer menor, pero en un entorno regulado puede retrasar la certificación o comprometer los resultados de los pacientes.

Las carcasas y bastidores de los dispositivos médicos suelen requerir tolerancias entre un 30 y un 50 por ciento más estrictas que las de los productos industriales en general. Cuando todos los cierres, recortes y costuras están perfectamente alineados, los equipos funcionan de forma más silenciosa, se enfrían con mayor eficacia y mantienen el aislamiento eléctrico sin riesgo de averías. Esto no es sólo artesanía: es conformidad en forma física.

Precisión en la fabricación de chapa metálica médica

La precisión define la fiabilidad de los equipos sanitarios. Cada micra de precisión garantiza la seguridad, un funcionamiento sin problemas y un rendimiento constante durante la fabricación y el uso clínico.

Tolerancias ajustadas

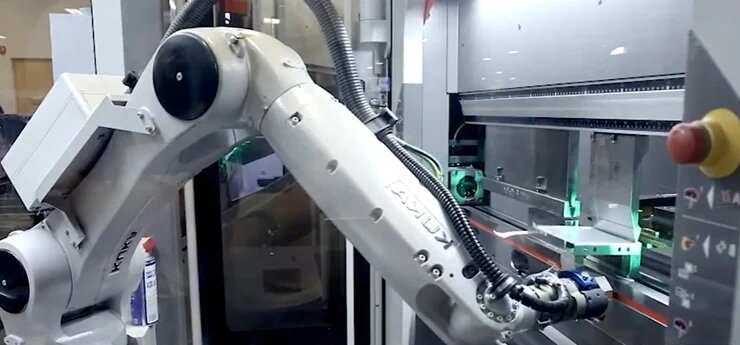

Las modernas herramientas de fabricación permiten alcanzar estos exigentes niveles.

- Corte por láser consigue anchos de corte de tan sólo 0,1 mm, lo que permite crear perfiles complejos para instrumentos de diagnóstico y consolas quirúrgicas.

- Plegado CNC garantiza ángulos repetibles dentro de ±0,2º, compensando automáticamente el springback.

- TIG de precisión y soldadura de punto controlar las zonas de calor para evitar la distorsión y la decoloración.

La verificación dimensional sigue a cada etapa. Las máquinas de medición por coordenadas (MMC) y los escáneres láser verifican la ubicación de los orificios, las líneas de plegado y la geometría general antes del montaje. Los resultados se registran digitalmente para una trazabilidad completa.

Incluso las propiedades de los materiales se tienen en cuenta desde el principio. El acero inoxidable se endurece durante el proceso de conformado, mientras que el aluminio tiende a recuperarse más. Comprender estos comportamientos permite a los ingenieros predecir las variaciones y ajustar la presión de las herramientas para cumplir las especificaciones.

Consejo de diseño:

Utilice radios de curvatura coherentes en componentes similares para garantizar la uniformidad. Mejora el ajuste de las piezas, acorta el tiempo de preparación y simplifica la inspección al permitir comprobaciones de tolerancia compartidas.

Diseño para la fabricación (DFM) en aplicaciones médicas

La precisión comienza mucho antes de la fabricación. Durante el desarrollo CAD, DFM Las reglas ayudan a los ingenieros a crear piezas que se forman limpiamente y se ensamblan sin necesidad de retoques.

Una referencia fiable es mantener el radio mínimo de curvatura interior igual al grosor de la chapa (1 × T) y mantener las distancias entre orificios y curvaturas de al menos 2 × T. Estas proporciones evitan el agrietamiento y la distorsión. En el caso de las perforaciones o las rejillas de ventilación, mantener un espaciado uniforme entre los pasos evita concentraciones de tensión que podrían deformarse bajo el calor de la esterilización.

Las primeras pruebas de prototipos validan estas hipótesis de diseño. Las fabricaciones rápidas, que a menudo se producen en un plazo de tres a cinco días, permiten a los equipos probar el ajuste del ensamblaje, evaluar la compatibilidad con la esterilización y medir el comportamiento del springback. Ajustar la geometría en esta fase es barato y puede evitar retrasos posteriores.

Recordatorio de cumplimiento:

Cada revisión del diseño debe incluir la documentación de los parámetros de conformado y los datos de inspección. Estos registros demuestran el control de riesgos de acuerdo con los requisitos de validación del diseño de la norma ISO 13485.

Selección de materiales y acabado de superficies

La elección de materiales y acabados determina el rendimiento de los productos sanitarios, su resistencia a la corrosión y el cumplimiento de las normas de higiene. La combinación adecuada garantiza la durabilidad y la seguridad de la esterilización a largo plazo.

Metales comunes de uso médico

La selección de materiales define tanto el rendimiento como la longevidad de los componentes médicos. Los dispositivos deben soportar repetidas esterilizaciones, limpiezas químicas y años de uso sin deformarse ni oxidarse.

Los aceros inoxidables 304 y 316 siguen siendo el patrón oro. El 304 ofrece una excelente resistencia general a la corrosión, mientras que el 316 -con molibdeno añadido- proporciona una protección superior contra los cloruros y los desinfectantes agresivos. Suele utilizarse en bandejas quirúrgicas, bastidores de autoclave y sistemas de contacto con fluidos.

El aluminio 5052 y el 6061 son igualmente valiosos cuando la ligereza y la conductividad térmica son importantes. Su bajo peso permite el uso de analizadores portátiles, carcasas para imágenes y equipos de monitorización de pacientes.

Para aplicaciones avanzadas, el titanio y el cobre añaden ventajas especializadas. La biocompatibilidad del titanio lo hace adecuado para dispositivos cerca del paciente o en zonas sensibles de diagnóstico por imagen. El cobre ofrece propiedades antimicrobianas naturales, a menudo integradas en accesorios hospitalarios y paneles táctiles.

Consejo de diseño:

Adapte el grado del material a la exposición a la esterilización. Para autoclaves de alta temperatura o soluciones de limpieza ácidas, seleccione acero inoxidable 316 o aluminio anodizado duro para prolongar la vida útil y mantener la estabilidad de la certificación.

Tratamientos superficiales para una mayor limpieza y durabilidad

La calidad de la superficie es tan importante como la geometría interna. Las piezas de calidad médica deben resistir la corrosión, minimizar la contaminación y mantener su capacidad de limpieza tras cientos de ciclos de esterilización.

Pasivaciónrealizado según la norma ASTM A967, elimina el hierro libre y mejora la película protectora de óxido de cromo del acero inoxidable. Este paso sencillo pero vital ralentiza drásticamente la oxidación durante la limpieza repetida.

Para obtener superficies más lisas, el electropulido (ASTM B921) elimina las micropicosidades de la superficie metálica, reduciendo la rugosidad hasta 50%. Esto crea un acabado brillante, similar a un espejo, que minimiza la adhesión bacteriana, perfecto para bandejas quirúrgicas y conjuntos de diagnóstico.

Anodizado refuerza las superficies de aluminio, mejorando la dureza y la estabilidad del color al tiempo que sella los poros contra la entrada de fluidos. En el caso de las carcasas visibles, el recubrimiento en polvo o la pintura de calidad médica aportan atractivo estético y resistencia química. Sin embargo, la compatibilidad de los revestimientos con la esterilización debe validarse para evitar que se descascarillen o desprendan gases durante su uso.

Por fin, desbarbado y el redondeo de los bordes no son negociables. Los bordes afilados acumulan contaminantes y suponen un riesgo de lesiones para los usuarios. El acabado vibratorio automatizado o el lijado manual fino garantizan que cada borde cumpla las expectativas de higiene y ergonomía.

Recordatorio de cumplimiento:

Las especificaciones de acabado superficial deben documentarse con valores Ra (por ejemplo, Ra < 0,8 µm para componentes de sala limpia). El registro de los datos de acabado simplifica las auditorías de la ISO 13485 y la FDA al demostrar que las superficies críticas para la higiene se consiguen de forma sistemática.

Vincular los materiales a la función

La elección del material afecta a todas las etapas, desde la precisión del conformado hasta la repetibilidad en la esterilización.

- Acero inoxidable 316 → Instrumentos reutilizables y resistentes a la corrosión.

- Aluminio 6061 → carcasas de imagen ligeras

- Titanio → monturas de precisión biocompatibles

- Aleaciones de cobre → superficies táctiles antimicrobianas

Una cuidada combinación de metal y acabado reduce el mantenimiento, favorece una calibración estable y amplía los intervalos de certificación de los dispositivos, ventajas clave para los equipos de compras y calidad que gestionan los costes del ciclo de vida.

Cumplimiento de la normativa y control de calidad

La conformidad convierte la precisión en confianza. El cumplimiento de normas estrictas y el mantenimiento de un sistema de calidad trazable garantizan que cada componente fabricado esté listo para la inspección y cumpla los requisitos de aprobación médica.

Normas y certificaciones clave

En la fabricación de productos médicos, la precisión es sólo el principio: el cumplimiento lo demuestra. Todas las piezas deben fabricarse con sistemas documentados que cumplan la normativa mundial sobre productos sanitarios.

La norma ISO 13485 sienta las bases. Define la gestión de la calidad para el diseño, la fabricación y la inspección de componentes médicos. Según este sistema, cada acción -desde la selección de materiales hasta el embalaje- es trazable y queda registrada. Los fabricantes deben mantener archivos de control de riesgos, registros de validación de procesos y registros de cambios para todos los pasos críticos del proceso de fabricación.

Para el mercado estadounidense, la normativa sobre sistemas de calidad 21 CFR Parte 820 de la FDA exige pruebas documentadas de inspecciones, calibraciones y medidas correctoras. En la UE, el marcado CE según la MDR exige evaluaciones de conformidad y pruebas de que cada pieza cumple los criterios de seguridad y rendimiento definidos.

La seguridad medioambiental y química añade otra capa: RoHS restringe sustancias como el plomo y el mercurio, mientras que REACH regula el cumplimiento de la normativa sobre exposición a sustancias químicas. Juntos, estos marcos protegen a los pacientes y normalizan las expectativas entre fabricantes de equipos originales y proveedores de todo el mundo.

Recordatorio de cumplimiento:

Descuidar la documentación puede retrasar meses el lanzamiento de un producto. Un solo informe de inspección que falte puede provocar una revalidación y auditorías adicionales, lo que aumenta los costes y alarga los plazos.

Entorno de fabricación y validación

La fabricación de productos médicos requiere espacios limpios y controlados que eviten la contaminación. Incluso pequeñas partículas de polvo o aceite pueden poner en peligro el aislamiento eléctrico o la esterilidad de las superficies.

Las instalaciones dedicadas a la producción médica suelen establecer salas blancas ISO de clase 8-9 para los componentes sensibles. Los operarios se visten con batas y los lubricantes o fluidos de corte se eligen por su biocompatibilidad y bajo contenido en residuos.

Antes de que comience cualquier carrera masiva, validación del proceso garantiza resultados repetibles:

- Inspección del primer artículo (FAI) verifica que la primera muestra cumple todos los requisitos dimensionales y de superficie.

- Análisis de la capacidad del proceso (Cp/Cpk) cuantifica la estabilidad entre series. Un Cpk superior a 1,33 se considera apto para los estándares médicos.

- Controles en curso durante el plegado, la soldadura y el montaje evitan los defectos antes de que se acumulen.

- La inspección final incluye auditorías visuales, dimensionales y de documentación antes del envío.

Estos controles se integran en un sistema de calidad de bucle cerrado que garantiza que cada hallazgo alimenta la mejora continua. Los operarios e inspectores reciben formación periódica para cumplir los requisitos de la ISO y la FDA.

Consejo de diseño:

Integre los puntos de comprobación de la inspección en el plan de producción en lugar de confiar únicamente en el control de calidad final. Las validaciones en fases tempranas detectan las desviaciones cuando es más rápido y barato corregirlas.

Prácticas de auditoría y documentación

La trazabilidad es la columna vertebral de la fabricación médica. Cada pieza debe tener un origen documentado, desde los certificados de materiales hasta los registros de envío.

Los sistemas de fabricación digital facilitan esta tarea. Cada componente lleva un código de barras o QR que enlaza con su viajero digital, un registro que contiene números de lote, datos de inspección, parámetros del proceso y detalles del operario. Estos datos pueden recuperarse al instante durante una auditoría.

Las auditorías, tanto internas como externas, garantizan que la documentación, la calibración y las medidas correctoras siguen cumpliendo la normativa pertinente. Los proveedores llevan a cabo auditorías internas trimestrales y revisiones anuales de la gestión para verificar que siguen cumpliendo la norma ISO 13485 y los requisitos específicos del cliente.

Estas prácticas generan confianza. Cuando un cliente solicita pruebas de la seguridad de la esterilización o de la coherencia del proceso, el fabricante puede suministrar la documentación completa en cuestión de horas, no de días. Esta capacidad de respuesta diferencia a los fabricantes certificados de los talleres de uso general.

Recordatorio de cumplimiento:

Una cultura de documentación sólida no es sólo papeleo: es un claro indicio de control eficaz. Los organismos reguladores y los fabricantes de equipos médicos ven en los registros trazables la prueba de que cada componente fabricado es seguro, estable y repetible.

Del prototipo a la producción

La innovación comienza con prototipos, pero tiene éxito mediante una producción controlada. Los procesos escalables y validados permiten la transición de los nuevos diseños médicos de las pruebas a una fabricación coherente y conforme.

Creación rápida de prototipos para proyectos médicos

Todo dispositivo médico de éxito empieza siendo un prototipo. La creación rápida de prototipos permite a los equipos evaluar la forma, el ajuste y la seguridad de la esterilización antes de realizar una inversión a gran escala.

Mediante corte por láser, plegado CNC y soldadura de precisión, pueden realizarse pequeñas series de producción en 3-5 días. Estos prototipos verifican las tolerancias de montaje, la separación eléctrica y la ergonomía del usuario en condiciones reales de esterilización.

Las pruebas tempranas son algo más que un paso de diseño: son una estrategia de gestión de riesgos. La detección temprana de distorsiones en las soldaduras, defectos de acabado o juntas débiles permite a los ingenieros ajustar la geometría y los materiales mientras los cambios siguen siendo baratos. La creación de prototipos también genera datos para los archivos de validación de diseño ISO 13485, lo que agiliza la presentación ante las autoridades reguladoras.

Consejo de diseño:

Solicite un informe dimensional para cada iteración del prototipo. Las tendencias de variación documentadas proporcionan pruebas de la capacidad del proceso y refuerzan la documentación de conformidad durante auditorías posteriores.

Adaptación a la producción a pequeña y mediana escala

Una vez que un prototipo supera la validación, la atención pasa a centrarse en la consistencia y el rendimiento. La mayoría de las piezas médicas se fabrican en lotes de volumen bajo o medio, en los que la precisión debe mantenerse constante en cada pedido.

Los fabricantes logran esta estabilidad mediante:

- Configuraciones estandarizadas y programas digitales de plegado para garantizar perfiles de plegado uniformes.

- Registros de calibración de la máquina y programas de mantenimiento preventivo para minimizar las desviaciones.

- Formación de los operarios y verificación cruzada para eliminar las variaciones entre turnos.

En la fabricación médica moderna, el seguimiento digital conecta cada lote con su certificado de material, datos de inspección y fecha de producción. Esta visibilidad agiliza la trazabilidad y facilita las auditorías de los clientes.

La capacidad flexible también importa. Los hospitales o los fabricantes de equipos originales necesitan a menudo unidades de repuesto o reabastecimiento urgente. Un socio capaz de alternar sin problemas entre prototipo, mantenimiento y producción ayuda a reducir el tiempo de inactividad y los costes de inventario.

Recordatorio de cumplimiento:

La repetibilidad documentada del proceso (Cpk > 1,33) y la capacidad de producción estable son puntos de prueba vitales en la cualificación de proveedores para los programas ISO 13485 y FDA.

Cómo elegir un socio de fabricación fiable?

Un socio fuerte tiende puentes entre los objetivos de diseño y las necesidades normativas. El fabricante adecuado combina precisión de ingeniería, certificación y flexibilidad para garantizar resultados seguros, puntuales y conformes.

Lista de comprobación para compradores de productos sanitarios

Para identificar a un socio de fabricación capaz, confirme que:

- Poseer la certificación ISO 13485 y comprender la documentación de grado médico.

- Proporcionar trazabilidad desde la materia prima hasta el informe de inspección final.

- Admite tanto la creación rápida de prototipos como la producción en volumen certificada.

- Operar en entornos controlados con procesos validados.

- Entregar los datos y certificados de inspección en el momento del envío.

Los proveedores fiables ofrecen algo más que equipos: proporcionan transparencia en los procesos, comunicación proactiva y orientación técnica durante las revisiones de diseño.

Preguntas a su proveedor

- "¿Qué margen de tolerancia pueden garantizar en los ensamblajes de acero inoxidable?"

- "¿Cómo se mantiene la consistencia de la superficie tras múltiples ciclos de esterilización?".

- "¿Se puede rastrear cada pieza hasta su material y datos de inspección?".

Hacer estas preguntas filtra a los proveedores cualificados de grado médico de los talleres industriales estándar. Un socio de confianza debe ser capaz de demostrar un control mensurable, no solo una garantía verbal.

Conclusión

En la fabricación de productos sanitarios, la precisión genera rendimiento y la conformidad genera confianza. Desde los prototipos cortados con láser hasta las líneas de producción validadas, cada paso debe lograr un equilibrio entre precisión, limpieza y trazabilidad.

Elegir al socio de fabricación adecuado significa alinear tecnología, certificación y capacidad de respuesta. Cuando estos elementos trabajan juntos, las innovaciones médicas avanzan más rápido y llegan a los profesionales sanitarios y a los pacientes de forma segura, fiable y puntual.

¿Busca un socio certificado en fabricación de chapa metálica para sus proyectos médicos? Shengen ofrece fabricación de precisión basada en ISO, desde la creación rápida de prototipos hasta el cumplimiento de la producción en serie. Póngase en contacto hoy mismo con nuestro equipo de ingenieros para hablar de su próximo proyecto o solicitar una revisión técnica.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.