Los costes de fabricación de chapa metálica suelen sorprender a ingenieros y compradores. El aumento de los precios de los materiales, los diseños complejos y los plazos ajustados plantean retos presupuestarios. Pero, ¿qué impulsa estos gastos y cómo controlarlos? Desglosemos los factores clave y las estrategias prácticas para optimizar el gasto sin sacrificar la calidad.

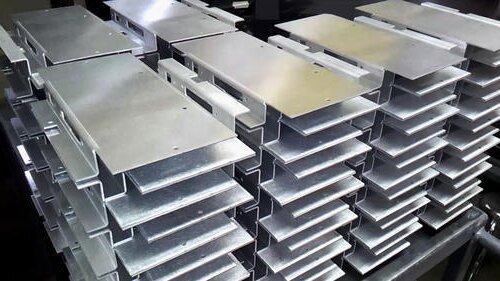

La elección del material, la complejidad del diseño, la mano de obra y el volumen de producción repercuten directamente en los costes: los metales más gruesos, como el acero inoxidable, cuestan más que el aluminio. Las curvas sencillas y los patrones de orificios estándar reducen el tiempo de mecanizado, y los pedidos al por mayor suelen abaratar los precios por unidad. Para ahorrar dinero, simplifique los diseños desde el principio y compare precios de materiales y opciones de acabado.

Desglosemos los principales factores de coste y estudiemos cómo optimizar su proyecto para mejorar el presupuesto.

Componentes básicos del coste de la fabricación de chapa metálica

Comprender los cuatro pilares de los costes de fabricación le ayudará a controlar su presupuesto. Estos componentes afectan a todos los proyectos, independientemente de su tamaño o complejidad.

Los costos de materiales

Las materias primas constituyen la base del presupuesto de su proyecto y suelen representar entre el 40 y el 60% de los costes totales. Seleccionar el material adecuado equilibra los requisitos de rendimiento con las limitaciones de costes.

Materiales habituales en la fabricación de chapas metálicas

Fabricación de chapas metálicas utiliza habitualmente acero inoxidable, aluminio y acero al carbono. Cada material tiene propiedades únicas, como resistencia, peso y resistencia a la corrosión, que influyen en su idoneidad para distintas aplicaciones.

Variaciones de precio en función del tipo, grosor y calidad del material

El coste de los materiales varía considerablemente. Por ejemplo, el acero inoxidable oscila entre $3,0-$4,5/kg, mientras que el aluminio cuesta $1,6-$3,2/kg. Las planchas más gruesas y los materiales de mayor calidad también aumentan los precios. Al calcular los costes, hay que tener siempre en cuenta los márgenes (6-10 mm) y los residuos (10%-25%).

Repercusión de las fluctuaciones del mercado en los costes de material

Los precios de los materiales pueden variar en función de la demanda del mercado, los problemas de la cadena de suministro o los acontecimientos mundiales. Por ejemplo, los precios del aluminio suelen subir cuando hay mucha demanda en sectores como el aeroespacial o el automovilístico. Supervise periódicamente las tendencias del mercado para ajustar su presupuesto.

Costes laborales

A pesar de los avances en la automatización de los trabajos de chapa metálica, el elemento humano sigue siendo crucial. Una asignación inteligente de la mano de obra puede determinar la rentabilidad de un proyecto.

Mano de obra cualificada frente a procesos automatizados: Cómo influye la mano de obra en los precios

La mano de obra cualificada es esencial para tareas complejas como la soldadura o el plegado de precisión, pero tiene un coste más elevado. Los procesos automatizados, como el punzonado CNC, reducen los gastos de mano de obra, pero requieren una importante inversión inicial.

Variaciones regionales de los costes laborales

Los costes laborales difieren según la región. Por ejemplo, la mano de obra del sudeste asiático puede costar $4,4/hora, mientras que las tarifas en EE.UU. o Europa son más elevadas. Considere el abastecimiento regional para equilibrar calidad y coste.

Formación y experiencia: Cómo afecta la complejidad a los gastos laborales

Los diseños complejos requieren trabajadores más cualificados, lo que aumenta los costes de mano de obra. La formación de empleados para tareas especializadas también puede añadir gastos. Simplificar los diseños y estandarizar los procesos puede reducir estos costes.

Costes de maquinaria y equipos

Los equipos de fabricación modernos representan una inversión importante, pero permiten obtener precisión y eficacia. Los distintos procesos tienen estructuras de costes diferentes que afectan a su cuenta de resultados.

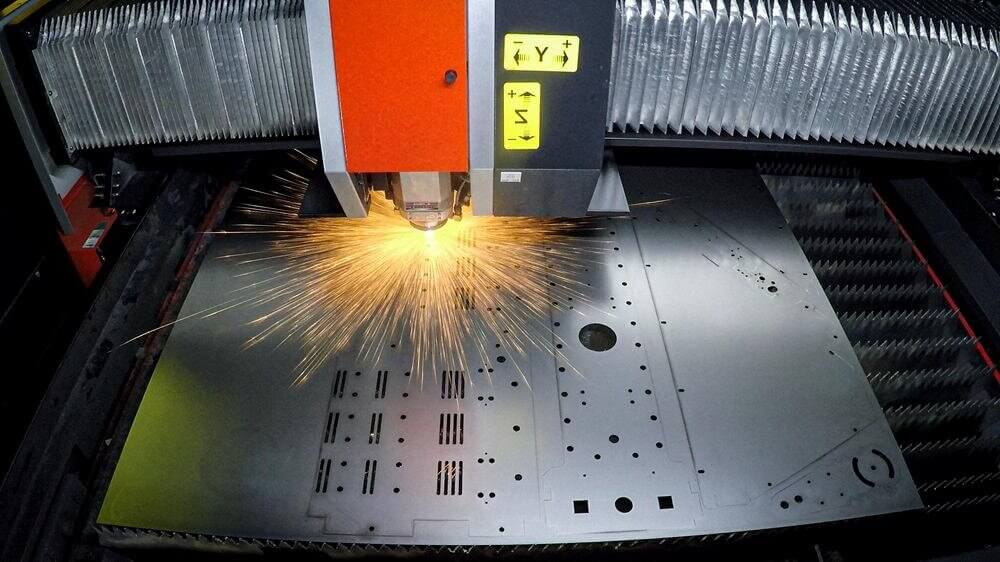

Corte por láser, mecanizado CNC, estampado y plegado: desglose de costes

Corte por láser cuesta $13-$20 /hora, mientras que Punzonado CNC tiene un coste medio de $27/hora. El curvado cuesta entre $0,011 y $0,024 por hora. doblary soldadura añade $3,5/m para costuras continuas. Cada proceso tiene sus propios factores de coste, como la depreciación de la máquina y el consumo de energía.

Consumo de energía y gastos de mantenimiento

Las máquinas como las cortadoras láser de 4 kW consumen mucha energía, lo que aumenta los costes operativos. También es necesario un mantenimiento regular para evitar tiempos de inactividad y gastos de reparación.

Impacto de los avances tecnológicos en la rentabilidad

Las máquinas más modernas son más rápidas y precisas, lo que reduce la mano de obra y el desperdicio de material. Por ejemplo, el software de anidado avanzado puede reducir los costes de material en 40%-60% para pedidos al por mayor.

Costes de utillaje y preparación

Los gastos iniciales de configuración pueden influir significativamente en el precio por unidad, especialmente en las series de producción más pequeñas. Las decisiones estratégicas sobre utillaje reportan beneficios durante todo el ciclo de vida del proyecto.

Costes únicos de utillaje para estampación y conformado

Herramientas personalizadas para estampado o formando puede costar entre $210 y $420 por juego. Se trata de gastos puntuales, pero pueden repercutir significativamente en los costes iniciales del proyecto.

Costes de creación de prototipos frente a producción en serie

Debido a las configuraciones personalizadas, la creación de prototipos suele tener costes de preparación más elevados. La producción en serie se beneficia de las economías de escala, lo que reduce los gastos de configuración por unidad.

Estrategias de ahorro para reducir los gastos de utillaje

Utilice utillaje estándar siempre que sea posible. Considere la posibilidad de hacer pedidos al por mayor para repartir los costes de utillaje entre más unidades de piezas personalizadas. Además, explore procesos alternativos como el remachado, que puede reducir los gastos de mano de obra y utillaje en 25%.

Consideraciones sobre los costes específicos del proceso

Cada proceso de fabricación añade un valor y unos costes únicos a su proyecto de chapa metálica. Conocer estos factores específicos del proceso le ayudará a tomar decisiones que equilibren la calidad con las limitaciones presupuestarias.

Reducir costes

Las operaciones de corte sientan las bases de todos los procesos posteriores. El método elegido no solo afecta a los costes iniciales, sino también a las operaciones posteriores.

Corte por láser vs. corte por plasma vs. corte por chorro de agua: comparación de costes

El corte por láser es preciso y cuesta $13-$20 por hora, ideal para materiales finos. Corte por plasma es más barato para metales más gruesos pero menos preciso. Corte por chorro de agua funciona para todos los materiales, pero es más lento y más caro, con un coste de $1,5-$3,0/m.

Factores que afectan a la eficacia del corte y la fijación de precios

Los costes de corte dependen del tipo de material, el grosor y la complejidad. Los materiales más gruesos requieren más energía y tiempo, lo que aumenta los costes. Los diseños intrincados con muchos agujeros o curvas también aumentan los precios debido a los mayores tiempos de procesamiento.

Cómo influyen el grosor y la complejidad del material en los costes de corte

Los materiales más gruesos reducen la velocidad de corte y desgastan las herramientas con mayor rapidez, lo que aumenta los costes. Los diseños complejos con tolerancias estrechas exigen más precisión, lo que aumenta la mano de obra y el tiempo de mecanizado. Para ahorrar dinero, simplifique los diseños y elija el método de corte adecuado.

Costes de plegado y conformado

El plegado transforma el metal plano en formas 3D funcionales, pero introduce importantes variables de coste. La elección del método de conformado influye directamente en la inversión en herramientas y en el precio por pieza.

Prensas plegadoras frente a perfiladoras: diferencias de costes

Las prensas plegadoras son versátiles y cuestan entre $0,011 y $0,024 por pliegue, por lo que son adecuadas para lotes pequeños. El perfilado es más rápido y barato para grandes volúmenes, pero requiere costosas herramientas a medida.

Precisión y tolerancias: cómo afectan a los costes

Las tolerancias más estrictas requieren máquinas más precisas y operarios cualificados, lo que aumenta los costes. Las tolerancias menos estrictas pueden reducir los gastos, pero pueden afectar a la calidad del producto. Equilibre la precisión con el coste para cumplir los requisitos del proyecto.

Optimización de la secuencia de plegado para reducir costes

Planifique la secuencia de plegado para minimizar el tiempo de preparación y manipulación de la máquina. Menos preparaciones significan menos costes de mano de obra y de máquina. Utilice software para simular y optimizar la secuencia antes de la producción.

Costes de soldadura y montaje

Las operaciones de unión suelen representar la fase más laboriosa de la fabricación. El enfoque de soldadura adecuado equilibra los requisitos de resistencia con la eficiencia de la producción.

Soldadura MIG, TIG y por puntos: implicaciones económicas

Soldadura MIG es rápido y cuesta $3,5/m, lo que resulta ideal para materiales gruesos. soldadura TIG es más lenta y cara, pero ofrece mayor precisión para metales finos. La soldadura por puntos cuesta $0,07 por punto y es ideal para el ensamblaje de chapas.

Soldadura con mano de obra intensiva frente a soldadura robotizada: comparación de rentabilidad

La soldadura con mano de obra intensiva es flexible pero costosa debido a los salarios de los trabajadores cualificados. La soldadura robotizada es más rápida y uniforme, lo que reduce los costes de mano de obra con el tiempo. Sin embargo, requiere una mayor inversión inicial.

Alternativas de fijación: remaches, tornillos y adhesivos frente a costes de soldadura

Remaches y tornillos son más baratos y rápidos que la soldadura, ahorrando hasta 25% en costes de mano de obra. Los adhesivos son ligeros y rentables, pero pueden no ser adecuados para aplicaciones de alta resistencia. Elija el método que equilibre precio y rendimiento.

Costes de acabado y tratamiento de superficies

Tratamientos superficiales proporcionan tanto atractivo estético como protección funcional. Elegir el acabado adecuado significa sopesar los costes iniciales y los requisitos de durabilidad a largo plazo.

Recubrimiento en polvo, anodizado y chapado: desglose de costes

Recubrimiento en polvo cuesta $1,1-$2,6/m² y es ideal para uso general. Anodizado cuesta $2,9-$7,1/m² y es ideal para la electrónica. Al igual que el niquelado, el metalizado cuesta $4,3-$11,4/m² y es adecuado para entornos difíciles.

Cómo afecta el acabado superficial a la durabilidad y el precio

Los mejores acabados mejoran la durabilidad, pero cuestan más. Por ejemplo, el anodizado añade resistencia a la corrosión, pero es más caro que el recubrimiento en polvo. Adapta el acabado al uso previsto del producto para evitar gastar más de la cuenta.

Cumplimiento de la normativa medioambiental y su repercusión en los costes de acabado

Los acabados ecológicos y los métodos de eliminación de residuos pueden aumentar los costes. Por ejemplo, los revestimientos al agua o los polvos con bajo contenido en COV pueden costar más al principio, pero ayudan a cumplir la normativa y evitar multas.

Efectos del volumen y la escala de producción en el coste

La cantidad de producción suele ser el principal factor que determina los costes por unidad. Comprender los efectos de escala ayuda a tomar decisiones estratégicas sobre el tamaño de los lotes y la planificación de la producción.

Prototipos frente a producción en serie

La diferencia entre los costes de los prototipos y los de la producción en serie puede ser escandalosa si no se planifica adecuadamente. Las estrategias inteligentes pueden ayudarle a salvar esta brecha financiera manteniendo la calidad.

Por qué la producción en lotes pequeños es más cara por unidad

La producción de lotes pequeños cuesta más por unidad porque los gastos de preparación y utillaje se reparten entre menos piezas. Las configuraciones personalizadas, los frecuentes ajustes de la máquina y la mayor mano de obra también incrementan los costes.

Ventajas de las economías de escala

La producción en serie reduce los costes por unidad al repartir los gastos fijos, como el utillaje y la preparación, entre muchas piezas. Los procesos automatizados y la compra de materiales a granel reducen aún más los costes, por lo que la producción a gran escala resulta más económica.

Estrategias para la creación rentable de prototipos

Utilice materiales y procesos estandarizados para reducir el tiempo de preparación. Simplifique los diseños para minimizar los costes de mecanizado y mano de obra. Considere Impresión 3d o utillaje modular para prototipos de bajo coste antes de comprometerse con la producción completa.

Diseños personalizados frente a estandarizados

Las decisiones de diseño en las primeras fases de desarrollo fijan aproximadamente 70% de sus costes de fabricación. Equilibrar la personalización con la estandarización crea el punto óptimo para una fabricación rentable.

Cómo aumentan los costes de fabricación las geometrías complejas

Los diseños complejos requieren herramientas especializadas, tiempos de mecanizado más largos y mano de obra cualificada. Las tolerancias estrictas y las características intrincadas también aumentan el desperdicio de material y los costes de inspección, lo que incrementa los gastos generales.

Ventajas de la normalización del diseño para reducir costes

Los diseños estandarizados utilizan materiales, herramientas y procesos comunes, lo que reduce los costes de preparación y producción. También simplifican el abastecimiento y la gestión de inventarios, ahorrando tiempo y dinero.

Estrategias de diseño rentables para piezas de chapa metálica

Evite dobleces, cortes y soldaduras innecesarios. Utilice tamaños y formas de orificios estándar para reducir al mínimo las herramientas personalizadas. Optimice los diseños de anidado para reducir el desperdicio de material. Colabore con su equipo de fabricación desde el principio para identificar oportunidades de ahorro de costes.

Estrategias de optimización de costos

Una gestión inteligente de los costes empieza por una buena planificación. A continuación se indican métodos probados para reducir los costes de fabricación de chapa metálica.

Diseño para la fabricabilidad (DFM)

DFM le ayuda a crear piezas más fáciles y baratas de fabricar. Este enfoque ahorra dinero en todas las fases.

Reducir la complejidad para disminuir los costes de producción

Simplifique los diseños reduciendo al mínimo las curvas, los cortes y las soldaduras. Menos elementos complejos significan menos tiempo de mecanizado y mano de obra. Por ejemplo, las formas complejas pueden sustituirse por geometrías estándar para ahorrar en herramientas y costes de preparación.

Optimización del uso del material mediante un anidado eficaz

Disponga las piezas de forma ajustada en las chapas para reducir los residuos. Utilice software de anidamiento para maximizar el uso del material. Esto puede reducir los costes de material en 10%-20%, especialmente para grandes tiradas de producción.

Elegir tolerancias rentables sin sacrificar la calidad

Las tolerancias más estrictas aumentan los costes debido a la precisión del mecanizado y la inspección. Utilice tolerancias menos estrictas siempre que sea posible sin afectar a la funcionalidad. Esto reduce el tiempo de mecanizado y disminuye los gastos.

Prácticas de fabricación ajustada

Las técnicas Lean eliminan los residuos y mejoran la eficacia en la producción de chapas metálicas.

Técnicas de reducción de residuos en la fabricación de chapas metálicas

Identifique y elimine los residuos en materiales, tiempo y mano de obra. Por ejemplo, recicle la chatarra y racionalice los flujos de trabajo para reducir los tiempos de inactividad. Las prácticas ajustadas pueden ahorrar hasta 15%-30% en costes de producción.

Automatización y robótica: potencial de ahorro

La soldadura robotizada automatizada o el punzonado CNC reducen los costes de mano de obra y mejoran la uniformidad. Aunque la inversión inicial es elevada, la automatización se amortiza en la producción a gran escala al reducir los costes por unidad.

Producción justo a tiempo (JIT) para reducir los costes de inventario

Produzca piezas sólo cuando las necesite para minimizar los gastos de almacenamiento e inventario. El sistema JIT reduce los residuos y garantiza un uso eficiente de los materiales, reduciendo los costes generales.

Elegir el socio de fabricación adecuado

La elección del fabricante repercute directamente en su cuenta de resultados.

Cómo comparar presupuestos eficazmente

Mire más allá de la cuenta de resultados. Compare la calidad del material, los plazos de entrega y los servicios incluidos. Un presupuesto ligeramente más alto puede ser más ventajoso si incluye una entrega más rápida o unos acabados superiores.

Factores clave a tener en cuenta más allá del precio

Evalúe la experiencia, el equipo y el historial del socio. Compruebe si ofrecen asistencia DFM o servicios de creación de prototipos. Un socio fiable puede ayudar a optimizar los costes y evitar errores costosos.

Equilibrio entre coste, calidad y plazo de entrega

Elija un socio que equilibre asequibilidad, calidad y puntualidad en la entrega. Apresurar la producción para ganar tiempo puede aumentar los costes, mientras que dar prioridad a los costes bajos puede comprometer la calidad. Encuentre un término medio que satisfaga las necesidades de su proyecto.

Conclusión

Los costes de la fabricación de chapa metálica dependen de varios factores: la elección del material, la complejidad del diseño, la mano de obra y el uso de la maquinaria. Si conoce estos elementos, podrá tomar decisiones con conocimiento de causa para optimizar su presupuesto.

Si busca un socio fiable que le ayude a reducir costes sin comprometer la calidad, estamos aquí para ayudarle. Contáctenos hoy mismo para una consulta y un presupuesto gratuitos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.