La creación de ménsulas de chapa metálica parece sencilla, pero muchos ingenieros y diseñadores se enfrentan a retrasos y sobrecostes debido a malas elecciones de diseño y problemas de fabricación. El enfoque adecuado para el diseño y la fabricación de soportes ahorra tiempo, reduce los residuos y garantiza que las piezas funcionen según lo previsto.

La fabricación de ménsulas de chapa implica tres pasos fundamentales: planificación del diseño, selección del material y elección del método de fabricación. Cada ménsula necesita unas medidas precisas, un grosor de material adecuado y unos ángulos de curvatura apropiados. El proceso de fabricación suele incluir operaciones de corte, plegado y acabado.

Esta guía le guiará a través de cada fase de la fabricación de soportes con consejos prácticos basados en experiencias reales de fabricación.

¿Qué son los corchetes y cómo se utilizan?

Las ménsulas son componentes esenciales que sujetan, conectan o fijan objetos entre sí. Estas piezas metálicas tienen diversas formas y tamaños y están diseñadas para soportar tensiones y mantener los objetos en su sitio. Suelen utilizarse en aplicaciones que requieren estabilidad y una fijación segura.

Entre los usos habituales de las escuadras de chapa se incluyen:

- Montaje del equipo: Los soportes fijan máquinas, monitores y dispositivos de iluminación a paredes o techos.

- Soporte estructural: En edificios y equipos pesados, las ménsulas transfieren cargas entre vigas, paredes y otros componentes.

- Conexiones de bastidor: Las líneas de fabricación y las estaciones de trabajo unen los largueros del bastidor en ángulos precisos mediante escuadras.

- Montaje de la carcasa: Los aparatos electrónicos y electrodomésticos necesitan soportes internos para montar placas de circuitos, motores y otros componentes.

¿Cómo hacer un soporte de chapa?

Las escuadras de chapa son versátiles y muy utilizadas en diversos sectores. Para fabricar una, hay que seguir unos pasos clave. Veamos el proceso.

Paso 1: Diseñar el soporte

Empiece con un diseño claro. Utilice software CAD para crear un modelo en 2D o 3D. Piense en la finalidad del soporte. ¿Soportará cargas pesadas? ¿Debe encajar en un espacio reducido? Si es necesario, incluya orificios para tornillos o pernos.

Paso 2: Elegir el material adecuado

La elección del material depende del uso del soporte. Las opciones más comunes son el acero inoxidable, el aluminio y el acero al carbono. El acero inoxidable es fuerte y resistente a la oxidación. El aluminio es ligero y fácil de trabajar. El acero al carbono es duradero y rentable.

Paso 3: Cortar la chapa

Es hora de cortar el metal una vez que el diseño y el material están listos. Para mayor precisión, utilice una cortadora láser, chorro de agua, o Máquina CNC.

Paso 4: Dar forma al metal

El doblado es el siguiente paso. Utilice una prensa plegadora para crear los ángulos deseados. Siga de cerca el diseño para asegurarse de que los dobleces son precisos.

Paso 5: Añada los toques finales

Utilice un desbarbado para eliminar los bordes afilados. Esto evita lesiones y garantiza un aspecto profesional. Si es necesario, aplique un tratamiento superficial. Recubrimiento en polvo o anodizado puede mejorar la durabilidad y el aspecto.

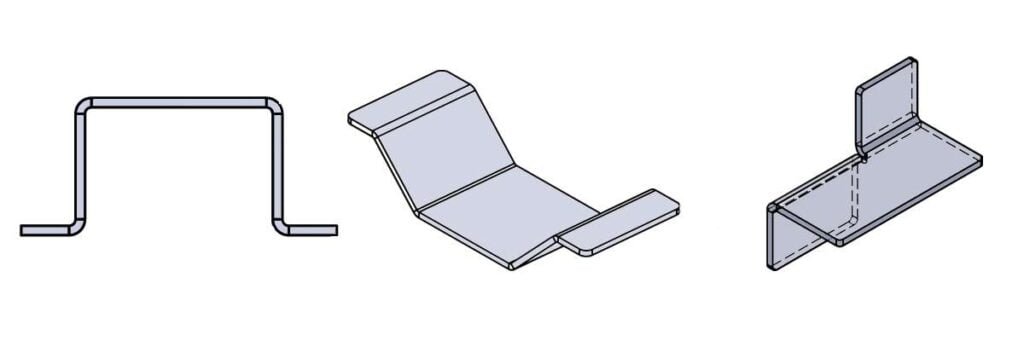

Tipos comunes de soportes de chapa a medida

Las escuadras de chapa a medida se presentan en diversas formas y tamaños para satisfacer necesidades específicas. He aquí un desglose de los tipos más comunes y sus usos.

Soportes de metal en L personalizados

Las escuadras en forma de L son las más comunes. Tienen un ángulo de 90 grados y se utilizan para unir dos piezas en ángulo recto. Las encontrará en muebles, estanterías y marcos. Son sencillas, resistentes y fáciles de instalar.

Soportes metálicos en forma de Z a medida

Las escuadras en forma de Z tienen dos curvas de 90 grados, creando un perfil en "Z". Suelen utilizarse para unir dos superficies paralelas que están desplazadas entre sí. Estas escuadras son habituales en estanterías, sistemas de montaje y equipos industriales.

Soportes metálicos en U personalizados

Los soportes en forma de U están diseñados para sujetar tuberías, tubos o varillas. Suelen utilizarse en fontanería, automoción y aplicaciones industriales. Su diseño abierto facilita su instalación y desmontaje.

Escuadras metálicas a medida

Las escuadras de refuerzo son piezas triangulares o rectangulares que se utilizan para reforzar las uniones. Añaden resistencia a esquinas y conexiones en estructuras como bastidores, estanterías y muebles, por lo que son ideales para aplicaciones de gran resistencia.

Soportes metálicos compensados personalizados

Las escuadras desplazadas tienen curvas que crean un escalón o desplazamiento. Se utilizan cuando hay que conectar dos superficies que no están alineadas. Estas escuadras son habituales en maquinaria, electrónica y automoción.

Soportes metálicos en T a medida

Las escuadras en forma de T unen tres piezas en ángulo recto. Suelen utilizarse en entramados, estanterías y soportes estructurales. El diseño en "T" proporciona estabilidad y resistencia.

Soportes planos de metal a medida

Las escuadras planas son sencillas piezas planas de metal con orificios para fijaciones. Conectan o refuerzan superficies planas y son habituales en electrónica, señalización y estructuras ligeras.

Escuadras metálicas a medida

Las escuadras tricornio están diseñadas para uniones triangulares. Suelen utilizarse en las esquinas de marcos, armarios o muebles y soportan uniones complejas.

Selección del material adecuado para las escuadras de chapa a medida

Elegir el material adecuado para las escuadras de chapa a medida es crucial. El material afecta a la resistencia, la durabilidad y el rendimiento. He aquí una guía que le ayudará a decidir.

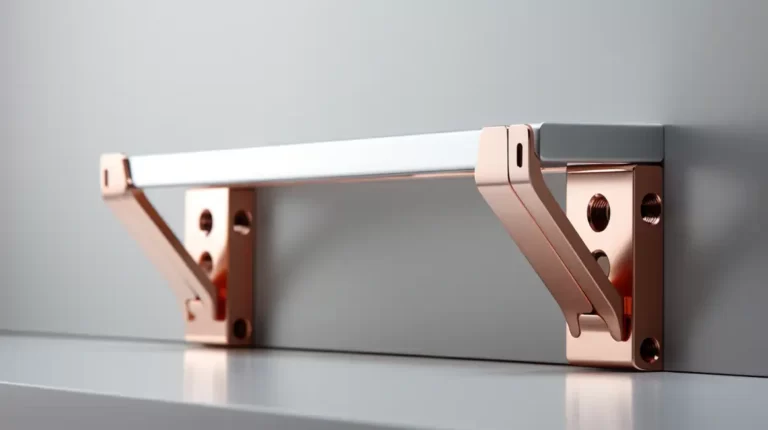

Soportes de latón personalizados

El latón es un material fuerte y resistente a la corrosión. Es ideal para soportes decorativos o aplicaciones en las que la apariencia importa. Los soportes de latón se utilizan a menudo en muebles, iluminación y diseños arquitectónicos. También son fáciles de mecanizar y polaco.

Soportes de cobre personalizados

El cobre es conocido por su excelente conductividad y resistencia a la corrosión. Se utiliza a menudo en aplicaciones eléctricas y de fontanería. Los soportes de cobre son duraderos y tienen un aspecto distintivo. También son fáciles de trabajar, por lo que son una buena opción para diseños personalizados.

Soportes de acero inoxidable personalizados

El acero inoxidable es fuerte, duradero y resistente a la oxidación. Es perfecto para ambientes exteriores o de alta humedad. Automoción, marina, carros de golfLas industrias de la construcción y la construcción utilizan mucho los soportes de acero inoxidable. Además, son fáciles de limpiar y mantener.

Soportes de aluminio personalizados

El aluminio es ligero y fácil de trabajar. Es resistente a la corrosión y tiene una buena relación resistencia-peso. Los soportes de aluminio se utilizan a menudo en la industria aeroespacial, electrónica y del automóvil. También son rentables y pueden anodizarse para aumentar su durabilidad.

¿Cómo diseñar un soporte de chapa?

Todo diseño de ménsula comienza con un buen programa de CAD. La mayoría de los soportes tienen forma de L con un ángulo de 90 grados. Dependiendo del metal elegido, se pueden diseñar ángulos de hasta 120 grados. Los metales más gruesos y los materiales menos flexibles limitan las opciones de ángulo.

Las escuadras en L sencillas funcionan bien con una prensa de freno. Las escuadras en U y en Z requieren más planificación. Si uno de los lados es demasiado largo, la barra de sujeción del freno podría interponerse en la segunda curva. En las escuadras en U y en Z, las secciones paralelas deben ser cortas.

Los orificios son una parte fundamental del diseño de los soportes. Las ménsulas metálicas necesitan orificios planificados de antemano: no se pueden taladrar como las ménsulas de madera o plástico durante la instalación. Usted debe saber el tamaño de su sujetador antes de diseñar. Esto le ayudará a hacer el tamaño de agujero correcto en su diseño. Algunos proyectos necesitan agujeros roscados cuando no se pueden utilizar tuercas.

Las soldaduras pueden reforzar los soportes, pero su fabricación es más costosa. Intente diseñar primero el soporte a partir de una sola pieza de metal, lo que reducirá los costes adicionales de soldadura. Un buen diseño equilibra la resistencia, los límites de fabricación y el coste.

Conclusión

Las escuadras de chapa metálica son componentes clave en innumerables aplicaciones, desde el montaje básico hasta el soporte estructural complejo. El éxito en la fabricación de estas escuadras depende de la elección del diseño, el material y los métodos de fabricación adecuados.

¿Listo para empezar su proyecto de ménsula de chapa? Contáctenos hoy mismo para obtener un presupuesto y una revisión del diseño gratuitos. Nuestro equipo de ingenieros le ayudará a elegir los materiales y métodos de fabricación adecuados a sus necesidades. Ofrecemos plazos de entrega rápidos y precios competitivos para prototipos y series de producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.