¿Alguna vez se ha preguntado qué método de chorreado es el mejor para la preparación de superficies? El chorreado con arena y el chorreado con microesferas son dos técnicas muy populares. Cada una tiene sus ventajas y consideraciones. Veamos cada una de ellas para ayudarle a decidir cuál es la más adecuada para sus necesidades.

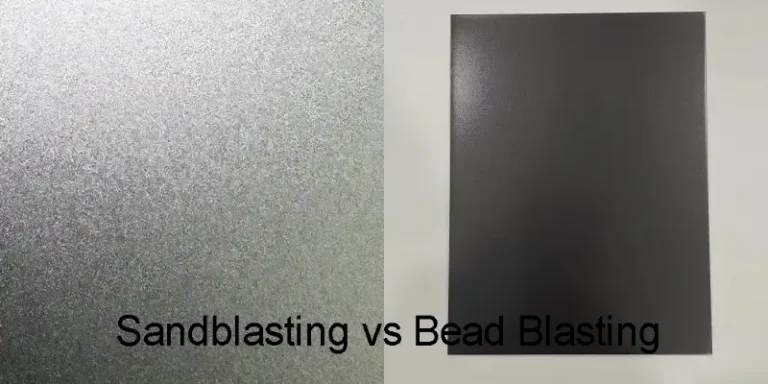

La principal diferencia entre el chorro de arena y el granallado es el material utilizado y el resultado. El chorro de arena utiliza partículas de arena gruesa, que pueden ser agresivas. Por eso es ideal para la limpieza a fondo. El chorreado con microesferas, sin embargo, utiliza microesferas lisas y esféricas. Crea un acabado más suave, mejor para superficies delicadas o cuando se necesita más precisión.

A la hora de elegir entre el arenado y el granallado, tenga en cuenta su material y el tipo de acabado que desea. Examinemos las principales diferencias.

¿Qué es el arenado?

Chorro de arenaEl chorreado abrasivo es un proceso que utiliza aire comprimido para proyectar un material abrasivo sobre una superficie. La fuerza del impacto limpia, alisa o da rugosidad a la superficie. El resultado depende del material con el que se trabaje y del método de chorreado utilizado. Las partículas suelen ser de arena, por eso se llama chorro de arena.

El chorro de arena elimina la suciedad, el óxido, la pintura u otros contaminantes de superficies ásperas o rugosas. Es muy eficaz en metales como el acero o el aluminio, pero puede dejar una textura abrasiva no deseada para todos los proyectos.

Materiales utilizados en el chorro de arena

El material más utilizado en el chorreado es la arena de sílice, pero pueden emplearse otros abrasivos en función del acabado deseado y del tipo de material. Entre ellos se incluyen:

- Óxido de aluminio: Para tareas de chorreado más exigentes y abrasivas.

- Cuentas de vidrio: Para pulir y conseguir un acabado liso.

- Grano de acero: Se utiliza para limpiar y preparar superficies metálicas.

- Granate: Un abrasivo de alto rendimiento utilizado para trabajos de limpieza difíciles.

Equipos para arenado

El equipo para el chorro de arena suele incluir lo siguiente:

- Cabina de chorreado: Un entorno sellado donde se coloca el objeto que se va a limpiar.

- Compresor de aire: Proporciona la presión necesaria para impulsar el medio abrasivo.

- Manguera de chorro: Conducto por el que se dirige el abrasivo a la superficie.

- Boquillas: Se utilizan para controlar el caudal y la velocidad del medio.

- Equipo de protección: El chorreado de arena requiere equipos de seguridad como gafas, guantes y respiradores debido a las partículas suspendidas en el aire.

Aplicaciones comunes del chorro de arena

El chorreado de arena tiene una amplia gama de usos en diferentes industrias, entre las que se incluyen:

- Limpieza de superficies metálicas: Eliminación de óxido, pintura y otros contaminantes.

- Preparación de la superficie: Desbaste de superficies para mejorar la adherencia de revestimientos, pinturas o adhesivos.

- Grabando: Creación de diseños intrincados en vidrio, piedra u otros materiales.

- Limpieza del hormigón: Eliminación de suciedad, manchas o revestimientos antiguos de superficies de hormigón.

- Restauración: Limpieza y restauración de objetos como estatuas, edificios históricos y piezas de automóviles.

¿Qué es la voladura de perlas?

El chorreado con microesferas utiliza microesferas pequeñas y esféricas, normalmente de vidrio o cerámica. Estas microesferas se disparan a menor velocidad que en el chorro de arena, lo que da como resultado un acabado más suave y pulido. El chorreado con microesferas suele utilizarse cuando se necesita una superficie limpia y uniforme, especialmente en materiales más blandos como el aluminio o el titanio.

La principal ventaja del granallado es que no daña los materiales delicados. Es un proceso más suave, por lo que es ideal para aplicaciones de acabado donde mantener la superficie intacta es esencial.

Tipos de abrasivos utilizados en el granallado

Las granallas utilizadas en el granallado son de diferentes tipos, cada uno de los cuales ofrece ventajas específicas en función de la aplicación:

- Cuentas de vidrio: Comúnmente utilizado para pulidoLas perlas de vidrio producen un acabado liso y mate sin dañar el material.

- Cuentas de plástico: Más suaves que el vidrio, son ideales para limpiar piezas delicadas o materiales que podrían rayarse o debilitarse con abrasivos más duros.

- Cuentas de cerámica: Utilizadas para superficies más complejas, y cuando se necesita un acabado más agresivo, estas perlas ofrecen un mayor nivel de abrasión.

- Cuentas de acero: Utilizadas para aplicaciones pesadas, las bolas de acero proporcionan un impacto más agresivo y son ideales para tareas industriales.

Equipo de granallado

El granallado requiere un equipo específico para garantizar una aplicación precisa y controlada del abrasivo:

- Cabina de chorreado: Entorno controlado donde se colocan las piezas que se van a limpiar o pulir. La cabina está sellada para contener los medios y evitar la contaminación.

- Compresor de aire: Proporciona la presión necesaria para impulsar las perlas hacia la superficie.

- Manguera de chorro y boquilla: La manguera dirige el material a la superficie, mientras que la boquilla controla el flujo y el impacto de las microesferas.

- Colector de polvo: Esencial para mantener un espacio de trabajo limpio, ayuda a recoger las perlas gastadas y el polvo para mantener el proceso eficiente y seguro.

- Equipo de protección: Al igual que las gafas, los guantes y los respiradores, este equipo es necesario para proteger al operario de las partículas y el polvo que salen despedidos.

Aplicaciones comunes del granallado

El granallado se utiliza habitualmente en industrias en las que la precisión y la estética de la superficie son esenciales. Algunas aplicaciones típicas son:

- Pulido de superficies: Ideal para dar a metales, plásticos y vidrio un acabado liso y mate, el granallado mejora el aspecto sin alterar la forma del objeto.

- Limpieza de piezas delicadas: El chorreado con microesferas es perfecto para limpiar piezas sensibles a los abrasivos agresivos, como las de las industrias automovilística, aeroespacial y médica.

- Acabado en aluminio y acero inoxidable: Produce una superficie uniforme y resistente a la corrosión en metales que requieren un alto nivel estético.

- Desbarbado: Ayuda a eliminar pequeñas imperfecciones o bordes afilados de las piezas fabricadas, mejorando el aspecto y la seguridad de los componentes.

- Restauración y conservación: Se utiliza para limpiar antigüedades, restaurar artefactos históricos y preservar superficies delicadas sin causar daños.

Diferencias clave entre el chorreado con arena y el chorreado con microesferas

Tanto el chorro de arena como el granallado son métodos utilizados habitualmente para tratar superficies metálicas. Sin embargo, ofrecen ventajas únicas en función de la aplicación. Veamos las principales diferencias:

Comparación de abrasivos

El arenado utiliza arena como material abrasivo. La arena es dura y gruesa, por lo que resulta eficaz para eliminar capas resistentes. Sin embargo, puede resultar áspera en la superficie.

El chorreado con microesferas utiliza microesferas redondas más pequeñas de vidrio, cerámica o acero. Estos granos son más suaves y delicados, por lo que son ideales para materiales más blandos y tareas que requieren un acabado más fino.

Textura de la superficie y calidad del acabado

El arenado crea una textura superficial más rugosa debido al impacto de la arena a gran velocidad. Es ideal para añadir textura o eliminar capas gruesas.

Sin embargo, el chorreado con microesferas proporciona un acabado más suave y pulido. Las perlas crean una superficie uniforme, perfecta para un aspecto limpio y refinado sin asperezas.

Rapidez y eficacia de los procesos

El chorreado con arena es más rápido porque las partículas abrasivas son más grandes y pesadas. Cubre más superficie en menos tiempo. Sin embargo, el acabado rugoso puede requerir más limpieza posterior.

El chorreado con microesferas, al ser más suave, funciona más lentamente. Pero requiere menos repintado y ofrece un control más preciso de la superficie final.

Gestión de polvo y residuos

Ambos procesos producen polvo y residuos. El chorreado de arena genera más polvo y residuos debido al impacto del material abrasivo. Esto significa que se necesita más control del polvo y limpieza.

El chorreado con microesferas, con sus microesferas más pequeñas, genera menos polvo y residuos, lo que lo convierte en un proceso más limpio en general. Los granos también duran más que la arena, lo que reduce los residuos.

Rentabilidad del chorreado con arena frente al chorreado con microesferas

El chorro de arena suele ser más rentable para tareas de limpieza o decapado de gran envergadura. Los abrasivos suelen ser más baratos y el proceso cubre grandes superficies con rapidez.

El chorreado con microesferas suele ser más caro porque las microesferas más finas y el proceso más lento cuestan más. Sin embargo, el acabado más liso y la reducción de daños pueden hacer que el coste adicional merezca la pena para tareas delicadas o de alta precisión.

Comparación rápida

He aquí una rápida comparación entre el chorreado con arena y el chorreado con microesferas en forma de tabla:

| Característica | Chorro de arena | Granallado |

|---|---|---|

| Medios abrasivos | Arena gruesa | Cuentas pequeñas y redondas (vidrio, cerámica, acero) |

| Textura de superficie | Más rugoso, más texturizado | Más suave, más pulido |

| Calidad de acabado | Más agresivo, puede dejar la superficie áspera | Acabado más fino, uniforme y limpio |

| Velocidad y eficacia | Más rápido, cubre grandes áreas rápidamente | Más lento, más preciso pero detallado |

| Polvo y residuos | Más polvo y escombros, requiere limpieza | Menos polvo, proceso más limpio |

| Relación coste-eficacia | Más rentable para tareas pesadas | Más caro, pero preciso y limpio |

Chorreado con arena frente a chorreado con microesferas: Ventajas e inconvenientes

A continuación le ofrecemos un breve resumen de las ventajas y desventajas del chorreado con arena y el granallado con microesferas para ayudarle a determinar qué método es el mejor para sus necesidades de tratamiento de superficies:

Limpieza con chorro de arena: Ventajas e inconvenientes

Pros:

- Proceso rápido: El chorreado de arena cubre grandes áreas rápidamente, por lo que es ideal para la limpieza y preparación de superficies de gran resistencia.

- Rentable: Los abrasivos utilizados (arena) suelen ser más baratos, lo que reduce el coste global del proceso.

- Versátil: Eficaz en superficies duras y resistentes como el acero y el hormigón.

- Ideal para decapar: Ideal para eliminar revestimientos pesados, óxido o contaminantes de superficies duras.

Contras:

- Acabado más rugoso: El proceso crea una superficie gruesa, que puede no ser adecuada para todas las aplicaciones.

- Polvo y residuos: Elevada generación de polvo y acumulación de residuos, lo que requiere limpieza y ventilación adicionales.

- Daños materiales potenciales: La naturaleza agresiva del chorro de arena puede dañar materiales más blandos o componentes delicados.

Granallado: Ventajas e inconvenientes

Pros:

- Acabado más liso: Produce una superficie fina y pulida, por lo que es ideal para trabajos de precisión y materiales delicados.

- Respetuoso con los materiales: Es menos probable que dañe o deforme materiales más blandos como el aluminio o el titanio.

- Proceso de limpieza: Produce menos polvo y residuos, creando un entorno de trabajo más limpio.

- Ideal para el acabado: Ideal para aplicaciones en las que la integridad y el aspecto de la superficie son cruciales.

Contras:

- Proceso más lento: El chorreado con microesferas requiere más tiempo que el chorreado con arena, especialmente en superficies grandes.

- Mayor coste: Los materiales (perlas) y la lentitud del proceso pueden hacer que el chorreado con perlas sea más caro que el chorreado con arena.

- Agresión limitada: No es tan eficaz para la limpieza a fondo o la eliminación de capas gruesas de material.

¿Cómo elegir entre el chorreado de arena y el de microesferas?

La elección entre el chorreado de arena y el de microesferas depende de varios factores. Esto es lo que hay que tener en cuenta a la hora de tomar una decisión:

Factores a tener en cuenta: Material, acabado y finalidad

- tipo de material: Si trabaja con materiales duros como el acero o el hormigón, el chorreado de arena es una mejor opción por su naturaleza agresiva. Para metales más blandos, como el aluminio o el titanio, el granallado es más suave y ayuda a preservar la integridad del material.

- Requisitos de acabado: El chorreado de arena es ideal si necesita una superficie más rugosa y texturizada para mejorar la adherencia o el revestimiento. Si se requiere un acabado liso y pulido por estética o precisión, el chorreado con microesferas proporciona un resultado más fino.

- Finalidad del proceso: Considere si necesita limpiar, decapar o alisar la superficie. El chorro de arena es excelente para eliminar pintura u óxido, mientras que el granallado es mejor para pulir y dar acabado a componentes delicados.

Análisis de costo vs. beneficio

- Coste inicial: El chorreado con arena suele ser más rentable de entrada debido al menor coste de los abrasivos y a la mayor rapidez del proceso. Es más adecuado para tareas pesadas y grandes superficies.

- Inversión a largo plazo: El chorreado con microesferas puede ser más costoso de entrada debido a la lentitud del proceso y al elevado coste de las microesferas. Sin embargo, el gasto añadido puede merecer la pena en trabajos que requieran acabados más finos y la conservación del material.

- Eficacia: El chorreado de arena es más rápido y puede cubrir grandes superficies, por lo que es más eficaz para proyectos de gran envergadura. El chorreado con microesferas es más lento, pero ofrece mayor precisión y un acabado de mayor calidad, por lo que es adecuado para trabajos más pequeños y detallados.

Durabilidad y resultados a largo plazo

- Chorro de arena: Con el tiempo, el chorro de arena puede desgastar los materiales más blandos debido a la abrasividad del proceso. Sin embargo, es perfecto para superficies que deben soportar condiciones más ásperas o cuando se desea crear una textura más agresiva para revestimientos.

- Granallado: El acabado más liso que proporciona el granallado es más duradero a largo plazo, especialmente para componentes que requieren un desgaste mínimo de la superficie. Es ideal para aplicaciones con una superficie refinada crítica para el rendimiento o el aspecto.

Conclusión

La elección entre chorro de arena y granallado depende del material con el que trabaje, el tipo de acabado que necesite y los objetivos generales del proyecto. El chorro de arena es ideal para limpiar, decapar y desbastar superficies de forma rápida y rentable. Por otro lado, el chorreado con microesferas es perfecto para conseguir un acabado suave y pulido en materiales delicados, proporcionando mayor precisión y resultados más limpios.

¿Listo para empezar su próximo proyecto? Contáctenos hoy mismo para saber cómo podemos ayudarle con sus necesidades de tratamiento de superficies y encontrar la mejor solución para su proceso de fabricación.

Más recursos:

Preparación de superficies ecológica – Fuente: Ajecoblasting

Cómo el pulido con chorro de arena elimina el óxido – Fuente: Airblast AFC

Equipo de preparación de superficies – Fuente: SurfacePrep

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.