Muchos fabricantes se enfrentan a un reto común: unir piezas metálicas de forma rápida y fiable. Los métodos de soldadura tradicionales a menudo tienen que ponerse al día, lo que provoca retrasos en la producción y problemas de calidad. La soldadura por proyección ofrece una solución rápida y precisa perfecta para la fabricación de grandes volúmenes.

La soldadura por proyección es una forma de soldadura por resistencia que utiliza presión y corriente eléctrica para unir dos o más piezas metálicas. Utiliza secciones elevadas o "salientes" en una de las piezas metálicas para concentrar la corriente de soldadura, el calor y la presión. Esta técnica crea uniones consistentes y de alta calidad en una fracción del tiempo en comparación con otros métodos.

¿Quiere saber cómo esta técnica puede revolucionar su proceso de producción? Exploremos los entresijos de la soldadura por proyección.

Cómo funciona la soldadura por proyección

El calor y la presión trabajan juntos en la soldadura por proyección para crear uniones fuertes. Una corriente eléctrica atraviesa las piezas metálicas mientras se aplica presión. Las proyecciones en relieve se centran en el flujo de corriente, provocando un calentamiento rápido en puntos específicos.

El principio de la soldadura por proyección

Las proyecciones actúan como pequeños pararrayos. Se centran en la resistencia eléctrica y generan calor exactamente donde se necesita. A medida que las proyecciones se calientan y ablandan, la presión empuja las piezas entre sí, formando una pepita de soldadura sólida en cada punto de proyección.

Componentes clave implicados

Toda configuración de soldadura por proyección necesita tres elementos principales:

- Una fuente de alimentación que ofrece un control preciso de la corriente

- Electrodos que ejercen presión y conducen la electricidad

- Un sistema de control para gestionar el tiempo y la fuerza

Diseño de electrodos

Los electrodos hacen o deshacen el proceso de soldadura. Deben:

- Conducen la electricidad de forma eficiente

- Aplique una presión uniforme

- Resisten el desgaste y la deformación

- Adaptación a la geometría de la pieza

Los electrodos de aleación de cobre refrigerados por agua suelen funcionar mejor. Su diseño varía en función de las piezas a soldar y los requisitos de velocidad de producción.

Preparación de la pieza

Una preparación adecuada de las piezas permite obtener mejores soldaduras. Esto incluye:

- Superficies limpias y sin óxido

- Salientes de tamaño y forma correctos

- Espesor constante del material

- Ajuste correcto entre las piezas

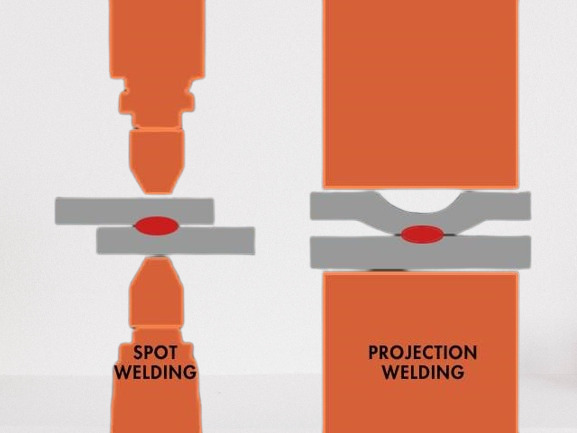

Tipos de soldadura por proyección

Los fabricantes tienen dos opciones principales para la soldadura por proyección. Cada tipo se adapta a diferentes necesidades de producción y diseños de piezas.

Soldadura por proyección por puntos

La soldadura por proyección de puntos crea puntos de soldadura individuales. Funciona mejor para:

- Piezas que necesitan varios puntos de conexión independientes

- Aplicaciones en las que la distancia entre soldaduras es importante

- Proyectos que requieren un control preciso del calor

Este método brilla en montaje de automóviles. Ayuda a unir los paneles de la carrocería, soportesy otros componentes de forma rápida y fiable.

Soldadura por proyección continua

La soldadura por proyección continua produce líneas de soldadura ininterrumpidas. Esta técnica:

- Une piezas en toda su longitud

- Crea cierres herméticos cuando es necesario

- Manipulación eficaz de piezas grandes

Muchos fabricantes de electrodomésticos utilizan este método. Es perfecto para sellar recipientes o unir tiras largas de metal.

Ventajas de cada tipo

Ofertas de soldadura por proyección de puntos:

- Menor entrada de calor en las piezas

- Ciclos más rápidos

- Menor desgaste del electrodo

- Control más preciso

La soldadura por proyección continua proporciona:

- Mejor capacidad de sellado

- Mayor resistencia global de la unión

- Menos puntos potenciales de fuga

- Aspecto más liso

Aplicaciones de la soldadura por proyección

Diferentes industrias aprovechan la soldadura por proyección para resolver retos de fabricación únicos. Su precisión y fiabilidad la convierten en la elección perfecta para aplicaciones críticas.

Industria del automóvil

Los fabricantes de automóviles confían mucho en la soldadura por proyección. Se utiliza para:

- Tuercas de fijación a los paneles de la carrocería

- Unión de los armazones de los asientos

- Fijación de escuadras y soportes

- Construcción de componentes eléctricos

Un coche puede contener miles de soldaduras de proyección. Este método ayuda a los fabricantes de automóviles a aumentar la velocidad de producción manteniendo la calidad.

Aplicaciones aeroespaciales

En el sector aeroespacial, todas las soldaduras deben cumplir normas estrictas. La soldadura por proyección cumple:

- Creación de uniones consistentes y repetibles

- Minimización de los daños por calor en piezas sensibles

- Reducción del peso en comparación con las fijaciones mecánicas

- Conexiones de alta resistencia

Los motores de los aviones, los trenes de aterrizaje y los sistemas de control se benefician de esta técnica.

Fabricación de productos electrónicos

La electrónica necesita conexiones eléctricas fiables. La soldadura por proyección ayuda:

- Unión de los bornes de la batería

- Creación de componentes de disyuntores

- Fijación de contactos eléctricos

- Construcción de núcleos de transformadores

La precisión de la soldadura por proyección evita daños en las delicadas piezas electrónicas.

Dispositivos y equipos médicos

Los fabricantes de productos médicos eligen la soldadura por proyección por ello:

- Crea juntas limpias y sin contaminación

- Permite esterilizar los productos acabados

- Produce superficies lisas sin bordes afilados

- Hace conexiones diminutas y precisas

Desde instrumentos quirúrgicos hasta dispositivos implantables, este método cumple estrictas normas médicas.

Ventajas de la soldadura por proyección

Los fabricantes inteligentes siempre buscan mejores métodos de producción. La soldadura por proyección ofrece varias ventajas que pueden mejorar su cuenta de resultados.

Alta eficiencia de producción

La soldadura por proyección acelera drásticamente la producción:

- Las soldaduras se forman en milisegundos

- Múltiples soldaduras simultáneas

- El tiempo de preparación entre piezas es mínimo

- La automatización se integra fácilmente en el proceso

Una máquina puede producir miles de piezas por turno. Este alto rendimiento ayuda a cumplir plazos ajustados y a satisfacer la creciente demanda.

Relación coste-eficacia

Los números tienen sentido con la soldadura de proyección:

- Menor consumo de energía por soldadura

- Necesidad mínima de material fungible

- Menores costes laborales gracias a la automatización

- Reducción de los índices de rechazo

Estos ahorros se acumulan rápidamente. Muchas empresas ven el retorno de la inversión a los pocos meses de cambiar a este método.

Reducción de la distorsión y el estrés

La calidad mejora con la soldadura por proyección:

- El calor sólo afecta a zonas pequeñas y específicas

- Las piezas mantienen mejor su forma

- Se producen menos deformaciones durante el proceso

- Los productos acabados necesitan menos repeticiones

Esta precisión se traduce en productos más resistentes que encajan bien a la primera. Reduce los residuos y las reclamaciones de garantía.

Retos de la soldadura por proyección

Cada método de soldadura tiene sus obstáculos. Conocerlos le ayudará a planificar mejor y a evitar errores costosos.

Defectos comunes

Los problemas de calidad pueden surgir en la soldadura por proyección. La detección precoz marca la diferencia:

- Puntos débiles en la soldadura

- Tamaño de soldadura incoherente

- Marcas o hendiduras en la superficie

- Fisuras en o alrededor de las soldaduras

Los controles de calidad periódicos detectan estos problemas con rapidez. Las soluciones rápidas mantienen la producción sin problemas.

Penetración insuficiente

Una penetración deficiente debilita las soldaduras. Ocurre debido a:

- Baja corriente de soldadura

- Corto tiempo de soldadura

- Diseño de proyección incorrecto

- Piezas desalineadas

Las pruebas de piezas de muestra ayudan a determinar los ajustes correctos. Una buena configuración evita soldaduras débiles.

Calentamiento excesivo

Demasiado calor causa problemas:

- Salpicaduras de metal

- Electrodo pegado

- Decoloración de la pieza

- Muesca excesiva

Los ajustes adecuados de refrigeración y sincronización resuelven la mayoría de los problemas de calor. Los controles modernos lo hacen más fácil que nunca.

Estrategias de mitigación

Una planificación inteligente evita los problemas antes de que empiecen:

- Utilizar software de simulación para predecir problemas

- Formar a fondo a los operadores

- Mantener los equipos con regularidad

- Supervisar constantemente los parámetros de soldadura

La recopilación de datos ayuda a detectar tendencias. Esto le permite solucionar pequeños problemas antes de que se conviertan en grandes quebraderos de cabeza.

Comparación con otras técnicas de soldadura

Elegir el método de soldadura adecuado tiene un gran impacto. Comparemos la soldadura por proyección con otras opciones populares.

Soldadura por proyección frente a soldadura por puntos

Estos primos tienen diferencias clave:

Soldadura por proyección:

- Crea varias soldaduras a la vez

- Funciona mejor con materiales más gruesos

- Necesita piezas especialmente preparadas

- Ofrece un control más preciso del calor

- Preparación de piezas más sencilla

- Menores costes de equipamiento

- Más flexible para diferentes formas de piezas

- Más fácil de aprender y utilizar

Soldadura por proyección frente a soldadura por resistencia

Aunque similares, estos métodos responden a necesidades diferentes:

Soldadura por proyección:

- Concentra el calor en puntos exactos

- Reduce la entrada total de calor

- Uniones de aspecto más limpio

- Maneja geometrías de piezas complejas

Soldadura por resistencia:

- Requiere menos herramientas especializadas

- Funciona con más combinaciones de materiales

- Se adapta fácilmente a diferentes tamaños de piezas

- Necesita un ajuste menos preciso de las piezas

Ventajas y desventajas

La soldadura por proyección brilla en algunos aspectos, pero debe mejorar en otros.

Ventajas:

- Mayor velocidad de producción

- Calidad de soldadura más uniforme

- Menor desgaste del electrodo

- Mejor para procesos automatizados

Desventajas:

- Mayor coste inicial del equipo

- Requiere una preparación precisa de la pieza

- Limitado a metales compatibles

- Configuración y mantenimiento más complejos

Selección del equipo adecuado para la soldadura por proyección

Elegir el equipo de soldadura adecuado le prepara para el éxito. Si realiza este paso correctamente, ahorrará tiempo y dinero en el futuro.

Especificaciones de los principales equipos

Concéntrese en estos factores críticos:

Potencia de salida:

- Se adapta al grosor de su material

- Considerar las necesidades futuras de producción

- Busque ajustes regulables

- Compruebe los rangos de tensión y amperaje

Sistemas de control:

- Los controles digitales ofrecen mayor precisión

- El registro de datos ayuda a controlar la calidad

- Los ajustes programables aceleran los cambios

- La supervisión a distancia aumenta la eficacia

Opciones de electrodos:

- La capacidad de refrigeración afecta a la velocidad de producción

- La elección del material influye en la vida útil del electrodo

- La gama de fuerzas debe coincidir con sus piezas

- Los diseños de cambio rápido reducen el tiempo de inactividad

Características de seguridad:

- Paradas de emergencia

- Protección contra sobrecargas

- Protección adecuada

- Bloqueos de seguridad del operador

Marcas y modelos recomendados

Las mejores opciones de equipamiento varían en función de las necesidades:

Producción a pequeña escala:

- Fuentes de alimentación de gama media (15-50 kVA)

- Controles manuales o semiautomáticos

- Seguimiento básico de datos

- Opciones de electrodos estándar

Fabricación a gran escala:

- Sistemas de alta potencia (más de 75 kVA)

- Controles totalmente automatizados

- Sistemas avanzados de vigilancia

- Diseños de electrodos especializados

Opciones asequibles:

- Equipos usados de distribuidores acreditados

- Modelos básicos de las principales marcas

- Opciones de arrendamiento para sistemas caros

- Modelos base actualizables

Conclusión

La soldadura por proyección destaca como una potente solución para las necesidades de fabricación modernas. Su velocidad, precisión y fiabilidad la hacen ideal para la producción de grandes volúmenes. A medida que la automatización se vuelve más crítica, esta técnica no hará sino crecer en importancia. La inversión inicial se amortiza con tiempos de producción más rápidos y resultados de mayor calidad. Para muchos fabricantes, dominar la soldadura por proyección supone una verdadera ventaja en el competitivo mercado actual.

¿Necesita un fabricante confiable de piezas de chapa? Schengen es el lugar al que hay que ir. Nos especializamos en corte por láser, doblado, acabado de superficies y mecanizado CNC de chapa metálica. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Para qué se suele utilizar la soldadura por proyección?

La soldadura por proyección es excelente para unir tuercas, pernos y soportes a superficies metálicas planas. Los fabricantes de automóviles la utilizan mucho para ensamblar paneles de carrocería y bastidores. También es ideal para componentes eléctricos, como terminales de batería y contactos de interruptores.

¿Qué materiales pueden soldarse mediante soldadura por proyección?

La mayoría de los metales comunes responden bien a la soldadura por proyección. El acero sigue siendo la mejor opción, especialmente las variedades de bajo contenido en carbono e inoxidables. El latón y el cobre también funcionan bien. Algunas aleaciones de aluminio también pueden soldarse de este modo, aunque necesitan ajustes especiales.

¿Cuál es el coste de la soldadura por proyección en comparación con otros métodos?

El coste inicial es superior al de los métodos de soldadura más sencillos, pero el ahorro a largo plazo suele justificar la inversión. Una mayor velocidad de producción, menos residuos y menores costes de mano de obra se suman rápidamente.

¿Qué precauciones de seguridad deben tomarse durante la soldadura por proyección?

El equipo de seguridad adecuado es lo más importante: cascos de soldador, guantes resistentes al calor y ropa ignífuga. Una buena ventilación elimina los humos. Las revisiones periódicas del equipo evitan riesgos eléctricos. La formación exhaustiva de los operarios ayuda a evitar accidentes.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.