Los fabricantes de metal se enfrentan a menudo a problemas de marcas de doblado y superficies irregulares en las piezas de chapa metálica. Estos problemas pueden dar lugar a puntos débiles y a una mala calidad visual. El acuñado en prensa plegadora es una solución que mejora la precisión del plegado y el acabado superficial, reduciendo así los defectos y mejorando la fiabilidad del producto.

La acuñación ofrece precisión. Pero, ¿cómo funciona? Veamos qué ocurre durante el proceso y por qué es importante.

Qué es el acuñado con plegadora?

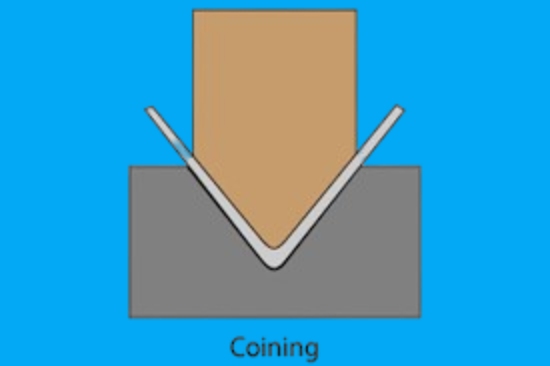

El acuñado con prensa plegadora es un proceso de plegado de metal que da forma a la chapa utilizando una presión muy alta. El punzón presiona profundamente el metal, forzándolo a entrar por completo en la cavidad de la matriz. A diferencia del plegado por aire, en el que el metal sólo entra en contacto parcialmente con las herramientas, el acuñado crea un contacto completo entre el punzón, el metal y la superficie de la matriz.

Esta intensa presión remodela la estructura granular del metal justo en la zona de la curva. El metal se comprime más allá de su límite elástico, lo que fija la nueva forma de forma permanente. Por este motivo, el acuñado produce curvas cerradas con muy poca o ninguna recuperación elástica. Los ángulos son precisos y el radio de curvatura interior es ajustado.

Durante el acuñado, el metal fluye y se estira alrededor del punzón, rellenando herméticamente la cavidad de la matriz. Esta profunda deformación plástica elimina las tensiones internas, lo que hace que la curva sea estable y evita que cambie tras el conformado.

Operación de acuñado con plegadora paso a paso

La acuñación con plegadora requiere una cuidadosa preparación y ejecución. He aquí cómo se desarrolla el proceso:

Paso 1: Preparación del utillaje

Seleccione el punzón y la matriz adecuados para el tipo y el grosor del material. Utilice herramientas endurecidas para soportar la alta presión. Alinee cuidadosamente el punzón y la matriz en la prensa plegadora. Compruebe que la abertura de la matriz y la punta del punzón coinciden con el material deseado. Radio de doblaje.

Paso 2: Posicionamiento del material

Coloque la chapa en el troquel inferior. Asegúrese de que esté plana y a escuadra con el calibre trasero. Utilice abrazaderas o topes si es necesario para evitar que se desplace durante el doblado.

Paso 3: Ajuste del tonelaje

Ajuste la prensa plegadora para aplicar la fuerza suficiente para el acuñado. Este tonelaje debe ser suficiente para empujar completamente el punzón dentro de la matriz. Utilice una tabla o calculadora de tonelaje en función del tipo de material, el grosor y la longitud de plegado.

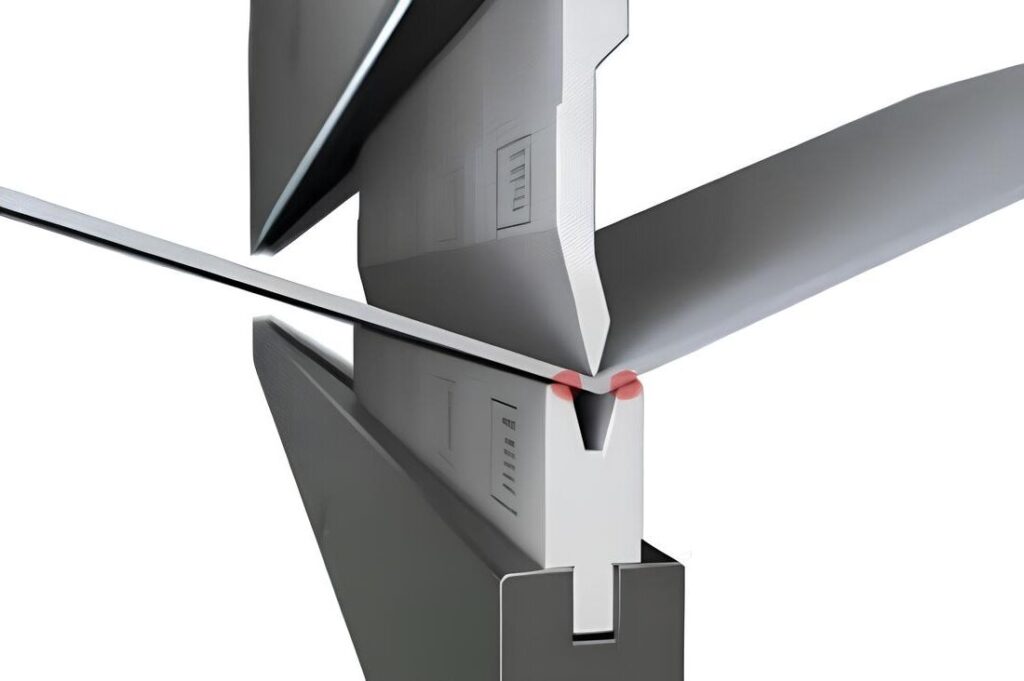

Paso 4: Carrera de flexión

Inicie el ciclo de la máquina. El punzón desciende y empuja el metal hacia la matriz. A diferencia del plegado por aire, el punzón se adentra en la cavidad de la matriz. La chapa fluye y adopta la forma exacta de la herramienta.

Paso 5: Carrera de retorno

Una vez alcanzada la profundidad total, el punzón se retrae. El metal conserva el ángulo de curvatura y la forma. Casi no hay springback porque el material estaba totalmente deformado.

Paso 6: Extracción e inspección de piezas

Retire la pieza acabada de la matriz. Compruebe el ángulo de curvatura, el radio y la calidad de la superficie. Utilice calibres o herramientas de medición para confirmar que se ajustan a las especificaciones.

Ventajas de la acuñación con plegadora

El acuñado ofrece algo más que curvas cerradas. Mejora la precisión, la uniformidad y la calidad de la superficie. Estas ventajas lo convierten en una buena elección para aplicaciones de alta exigencia.

Precisión y repetibilidad superiores

El acuñado con prensa plegadora proporciona siempre ángulos de plegado exactos. La alta presión obliga al metal a ajustarse perfectamente a la forma de la matriz. Por eso es ideal para piezas que requieren tolerancias estrechas, como dispositivos médicos o maquinaria de precisión.

Acabado superficial y detalle mejorados

El proceso comprime el metal, creando curvas suaves y afiladas sin grietas ni distorsiones. A diferencia de otros métodos, el acuñado deja mínimas marcas de herramienta, lo que reduce la necesidad de trabajos de acabado adicionales.

Efecto springback reducido

El springback es la tendencia del metal a volver ligeramente después de doblarse. El acuñado elimina esta tendencia al remodelar permanentemente el material. De este modo, se reducen los ajustes y se obtienen resultados más uniformes en la producción de grandes volúmenes.

Retos y limitaciones de la acuñación con prensa plegadora

Aunque la acuñación ofrece una precisión increíble, también presenta algunos inconvenientes. Hay que tenerlos en cuenta antes de elegirla para un proyecto.

Requisitos de alto tonelaje

El acuñado exige mucha más fuerza que el plegado estándar. Las máquinas requieren un tonelaje entre 5 y 8 veces superior al del plegado por aire, lo que se traduce en costes más elevados y equipos especializados. No todos los talleres disponen de prensas lo bastante potentes para trabajos pesados de acuñado.

Consideraciones sobre herramientas y troqueles

El utillaje de precisión es fundamental. Las matrices deben coincidir exactamente con el ángulo de curvatura, y cualquier desgaste puede arruinar la precisión de la pieza. El acero templado para herramientas es imprescindible, pero aumenta los costes iniciales. También es necesario un mantenimiento frecuente para evitar defectos.

Restricciones de materiales

Los metales blandos, como el aluminio, pueden soportar la acuñación, pero los materiales complejos o quebradizos (por ejemplo, el acero con alto contenido en carbono) pueden agrietarse bajo una presión extrema. Las chapas más gruesas requieren aún más fuerza, lo que hace que algunos proyectos sean impracticables.

Aplicaciones de la prensa plegadora

El acuñado se utiliza en industrias que requieren gran precisión y tolerancias estrechas. Funciona bien para piezas que necesitan curvaturas limpias y dimensiones uniformes.

Automotriz y aeroespacial

En la industria del automóvil, el acuñado se utiliza para soportes, refuerzos y bastidores. Estas piezas deben ser resistentes y encajar con precisión durante el montaje.

El sector aeroespacial utiliza la acuñación para piezas estructurales y de interior. Muchas de estas piezas tienen formas complejas y especificaciones estrictas. El acuñado ayuda a garantizar que las piezas funcionen con seguridad bajo tensión.

Ingeniería Electrónica y de Precisión

En electrónica, las piezas metálicas pequeñas necesitan bordes limpios y curvas suaves. El acuñado ayuda a crear formas detalladas con menos distorsión.

Las herramientas y carcasas de precisión también se benefician del acuñado. El proceso garantiza formas exactas con poca variación, lo que es fundamental para encajar componentes.

Productos comunes fabricados con acuñación

La acuñación se utiliza para fabricar una amplia gama de piezas. Algunos ejemplos comunes son:

- Soportes metálicos y placas de montaje

- Portapilas y clips

- Carcasas de conectores

- Armarios electricos

- Pequeñas conexiones mecánicas

- Piezas decorativas decorativas

Acuñación con prensa plegadora frente a otras técnicas de conformado

Los distintos métodos de plegado ofrecen resultados diferentes. El acuñado destaca cuando los ángulos estrechos y la repetibilidad son cruciales.

Coining vs. Air Bending

El plegado por aire es el método más común. Utiliza menos tonelaje y permite ángulos flexibles con las mismas herramientas. El punzón no toca el fondo de la matriz. El ángulo final depende de la profundidad y del retroceso del material.

La acuñación, por el contrario, empuja el punzón hacia el interior de la matriz. Así se elimina el springback y se consigue un ángulo de plegado fijo basado en la forma de la herramienta. El acuñado es más preciso pero menos flexible. También requiere más fuerza.

El plegado por aire es más rápido y consume menos energía. El acuñado es más lento, pero produce una mejor consistencia y calidad superficial.

Acuñar vs. Doblar

El plegado por el fondo presiona el material contra la matriz, pero no llega a tocarlo por completo. Utiliza más fuerza que el plegado por aire, pero menos que el acuñado. Sigue habiendo cierto retroceso por muelle, por lo que puede ser necesario corregir el ángulo.

La acuñación va más allá. Comprime completamente el metal en la cavidad de la matriz, lo que fija la forma. El doblado de fondo ofrece una precisión decente, pero el acuñado ofrece una mayor repetibilidad y unos doblados más limpios.

El plegado de fondo es un buen término medio para una precisión moderada. El acuñado es más eficaz cuando las tolerancias son estrechas y el acabado superficial es crítico.

¿Cuándo elegir la acuñación frente a otras alternativas?

Elija la acuñación cuando:

- Necesita ángulos de curvatura exactos sin retroceso por muelle

- La pieza debe ajustarse a las estrictas especificaciones de diseño

- Deben reducirse al mínimo las marcas o distorsiones en la superficie

- El producto será visible o estará orientado al consumidor

- Trabaja con materiales metálicos blandos o finos

Evite acuñar cuando:

- La velocidad de producción es más importante que la precisión

- Su prensa plegadora no puede manejar un alto tonelaje

- Necesita ajustes de ángulo flexibles con una sola configuración

| Método | Tipo de contacto | Tonelaje necesario | Precisión del ángulo de curvatura | Springback | Desgaste de herramientas | Velocidad | Lo mejor para |

|---|---|---|---|---|---|---|---|

| acuñar | Contacto total (el punzón penetra en la matriz) | Alta | Muy alta | Mínimo | Alta | Lento | Alta precisión, tolerancia ajustada, acabado limpio |

| Doblado por aire | Contacto parcial (flotando en el muñón) | Bajo | Moderado | Alta | Bajo | Rápido | Ángulos de flexión flexibles, poca fuerza necesaria |

| Doblado inferior | Contacto total (pero sin penetración) | Medio | Alta | Bajo | Medio | Moderado | Precisión media, plegado de uso general |

Buenas prácticas para acuñar con éxito

Para obtener resultados uniformes y de alta calidad en la acuñación, cada paso -desde la preparación hasta la inspección- debe realizarse con cuidado.

Configuración correcta de la máquina

Utilice una plegadora con un tonelaje suficiente para el material y la longitud de plegado. Compruebe la tabla de tonelaje antes de empezar. Alinee siempre el punzón y la matriz con precisión.

Asegure bien el utillaje. Cualquier desalineación puede provocar ángulos incorrectos o daños en la herramienta. Asegúrese de que el tope trasero esté a escuadra y colocado correctamente.

Caliente la prensa plegadora antes de realizar tiradas largas para estabilizar el rendimiento. Compruebe los ajustes de profundidad de carrera para que coincidan con el contacto punzón-matriz necesario para el acuñado.

Técnicas de preparación de materiales

Utilice chapas limpias y planas. Elimine la suciedad, el aceite o el óxido antes de doblar. Los contaminantes pueden afectar al plegado y dañar el utillaje.

Mantenga el grosor de la chapa dentro de los márgenes de tolerancia. Un grosor desigual puede provocar ángulos irregulares. Evite utilizar chapas con rebabas o bordes dañados.

Corta las chapas a medida con precisión. Los bordes rectos ayudan a garantizar una mejor alineación durante el proceso de plegado. Utilice una dirección de grano consistente al doblar para obtener resultados uniformes.

Control de calidad e inspección

Compruebe cuidadosamente las primeras piezas. Utilice medidores de ángulo, comprobadores de radio o calibradores para verificar las dimensiones.

Inspeccionar si hay marcas superficiales o grietas, especialmente en la línea de doblado. Compare regularmente las piezas con muestras aprobadas durante la producción.

Controle el desgaste de las herramientas a lo largo del tiempo. Las herramientas desafiladas o dañadas pueden provocar un mal acabado superficial o dobleces imprecisos. Sustitúyalas antes de que afecten a la calidad de la pieza.

Conclusión

El acuñado en prensa plegadora es un método de conformado preciso y estable que ofrece tolerancias ajustadas, un springback mínimo y una calidad de superficie limpia. Es ideal para piezas en las que la precisión y el aspecto son fundamentales. Aunque requiere un mayor tonelaje y una configuración más estricta, los resultados son fiables en todo momento, especialmente en sectores como el de la automoción, el aeroespacial y el electrónico.

¿Necesita piezas metálicas precisas y de alta calidad con dobleces impecables? Hable hoy mismo con nuestro equipo de ingenieros para ver cómo la acuñación de precisión puede mejorar su próximo proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.