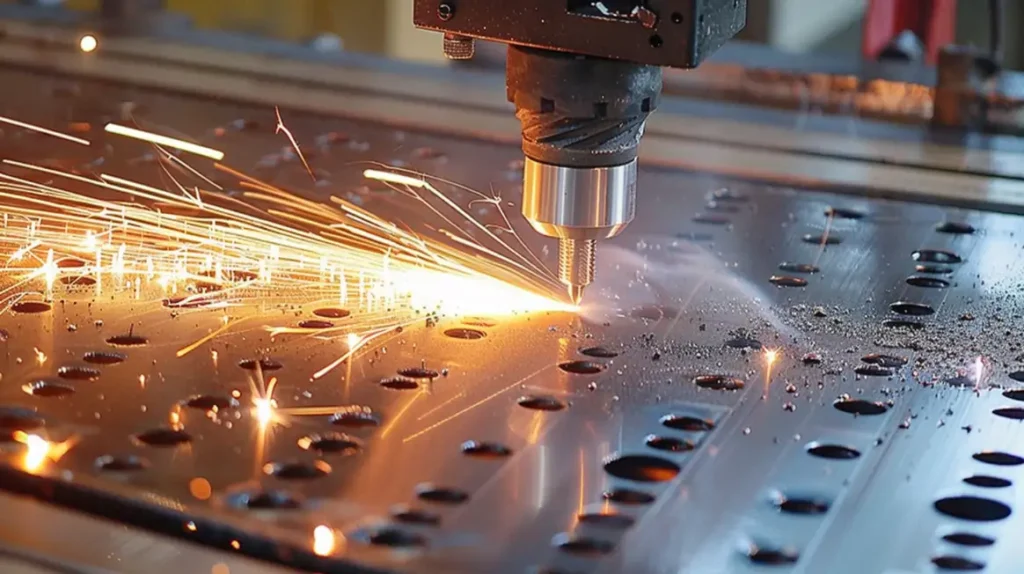

Cortar acero inoxidable requiere precisión y una técnica adecuada. Muchos fabricantes tienen problemas de alabeo, decoloración y mala calidad de los bordes cuando trabajan con este material. El corte por plasma ofrece una solución rápida, precisa y rentable para proyectos de acero inoxidable de todos los tamaños.

El corte por plasma utiliza gas ionizado para formar un canal a alta temperatura que corta el metal. Este método ofrece un buen equilibrio entre calidad de corte y coste para el acero inoxidable. Funciona bien tanto para prototipos como para grandes series de producción. Los bordes son más limpios que los del oxicorte. El corte por plasma también es más económico que el corte por láser y adecuado para muchos usos.

¿Quiere saber cómo conseguir cortes perfectos en sus proyectos de acero inoxidable? Esta guía lo cubre todo, desde la configuración hasta la solución de problemas comunes.

¿Se puede cortar acero inoxidable con una cortadora de plasma?

Sí, una cortadora de plasma puede cortar acero inoxidable. Utiliza un chorro de gas ionizado que se mueve rápidamente para fundir y eliminar el metal. Este método funciona bien porque el acero inoxidable es conductor de la electricidad y puede soportar altas temperaturas.

¿Qué es el corte por plasma?

El corte por plasma es un proceso de corte térmico que utiliza un chorro de gas ionizado a alta velocidad para cortar materiales conductores de la electricidad. El proceso crea un canal eléctrico de plasma sobrecalentado que funde y expulsa el material de la zona de corte.

Este método funciona enviando un arco eléctrico a través de un gas que pasa por una boquilla estrecha. El gas puede ser aire del taller, nitrógeno, argón, oxígeno u otras opciones. El arco eléctrico eleva tanto la temperatura del gas que entra en un cuarto estado de la materia: el plasma.

Este chorro de plasma caliente y de alta velocidad funde el metal en el corte por plasma, y el gas de alta velocidad sopla el metal fundido lejos del corte. El proceso alcanza temperaturas de hasta 30.000 °F (16.649 °C), lo suficientemente calientes como para fundir cualquier metal que toque.

La conductividad eléctrica del plasma es lo que lo hace tan eficaz. El arco se forma entre el electrodo de la antorcha y la propia pieza, creando un circuito eléctrico completo.

Componentes de un sistema de corte por plasma

Un sistema básico de corte por plasma incluye varios componentes clave:

- Fuente de alimentación: Convierte la tensión de línea estándar en la tensión continua necesaria para mantener el arco de plasma.

- Consola de arranque Arc: Genera la chispa de alta frecuencia y alta tensión que ioniza el gas y crea el arco de plasma.

- Antorcha de plasma: Aloja el electrodo y la boquilla al tiempo que controla la refrigeración y el flujo de gas.

- Sistema de suministro de gas: Proporciona los gases adecuados a la presión correcta.

- Controlador CNC: Dirige el movimiento de la antorcha en función de las trayectorias de corte programadas, garantizando la precisión y la repetibilidad.

Plasma frente a otros métodos de corte para acero inoxidable

El corte por plasma se sitúa entre el oxicorte y el corte por láser en cuanto a precisión y coste.

Oxicorte no es eficaz en acero inoxidable porque el material no se oxida como el acero al carbono. Esto hace que el corte por plasma sea una opción mucho mejor.

Corte por láser ofrece una mayor precisión, pero conlleva unos costes de equipo significativamente más elevados. Para muchos proyectos, el corte por plasma ofrece el mejor equilibrio entre precio y calidad.

Corte por chorro de agua no produce ninguna zona afectada por el calor, pero funciona mucho más lentamente y con un coste por pulgada más elevado que el corte por plasma.

Principales ventajas del corte por plasma de acero inoxidable

El corte por plasma ofrece ventajas únicas que lo hacen ideal para la fabricación de acero inoxidable. Estas ventajas ayudan a los talleres a aumentar la productividad manteniendo la calidad.

Alta velocidad y eficacia de corte

El corte por plasma del acero inoxidable es mucho más rápido que muchos otros métodos. Este aumento de velocidad se debe al intenso calor del arco de plasma, que funde rápidamente el material.

Cortes precisos y limpios

El corte por plasma crea bordes limpios en acero inoxidable con un mínimo de escoria (el metal resolidificado que se adhiere al fondo del corte). Con los ajustes correctos, los cortes apenas requieren limpieza.

Versatilidad en el grosor del material

El corte por plasma permite cortar una amplia gama de espesores de acero inoxidable. Un solo sistema puede cortar desde material de calibre fino hasta 2 pulgadas de espesor.

Relación coste-eficacia

El corte por plasma es más asequible que el corte por láser, especialmente para materiales más gruesos. También requiere menos tiempo de preparación y mantenimiento, por lo que es una opción rentable para proyectos a pequeña y gran escala.

Preparación del equipo para cortar acero inoxidable

Configurar correctamente su cortadora por plasma para acero inoxidable es crucial para obtener resultados de calidad. La combinación correcta de potencia, consumibles y gases marca una gran diferencia.

Requisitos de la fuente de alimentación

El acero inoxidable del mismo grosor requiere más potencia de corte que el acero al carbono. Esto se debe a que el acero inoxidable tiene menor conductividad térmica y un punto de fusión más alto.

Una cortadora de plasma de 30 amperios puede funcionar bien para acero inoxidable fino (hasta 1/8″). Para cortes limpios en espesores medios (de 1/8″ a 3/8″), se necesitan 50-80 amperios.

El acero inoxidable más grueso (de 3/8″ a 3/4″) requiere al menos 80-100 amperios. Para materiales de más de 3/4″ de grosor, busque sistemas de más de 100 amperios.

Selección de antorchas y consumibles

El diseño del soplete afecta significativamente a la calidad del corte cuando se trabaja con acero inoxidable. Busque sopletes con sistemas de refrigeración sólidos para soportar el calor más elevado.

Cuando estén disponibles, utilice consumibles diseñados específicamente para acero inoxidable. Algunos fabricantes ofrecen juegos de consumibles especiales optimizados para distintos metales.

El tamaño del orificio de la boquilla debe coincidir con el amperaje y el grosor del material. Los orificios más pequeños (0,8-1,2 mm) funcionan mejor con acero inoxidable fino, mientras que los más grandes (1,3-1,8 mm) se adaptan a materiales más gruesos.

Las copas de protección marcan una gran diferencia en la calidad del corte. Utilice escudos con más ventilación para ayudar a prevenir la formación de escoria en el borde inferior del acero inoxidable.

Selección de gases para obtener resultados óptimos

La elección del gas afecta enormemente a la calidad del corte en acero inoxidable. Cada opción tiene ventajas específicas para diferentes situaciones.

El nitrógeno produce cortes limpios con mínima formación de nitruro en acero inoxidable. A menudo es la mejor opción y funciona bien para espesores de hasta 1″.

Una mezcla de nitrógeno/hidrógeno (normalmente N₂/H₅) crea cortes aún más limpios para acero inoxidable más grueso. El hidrógeno ayuda a reducir la formación de óxido en el borde de corte.

Las mezclas de argón/hidrógeno (65% Ar/35% H₂) proporcionan los cortes más limpios posibles en acero inoxidable grueso. Sin embargo, esta mezcla de gases cuesta más y corta más lentamente.

En general, no se recomienda utilizar oxígeno para cortar acero inoxidable. Crea una oxidación excesiva y puede degradar las propiedades anticorrosivas del material.

Corte por plasma de acero inoxidable: Problemas comunes y soluciones.

Incluso los operarios experimentados se enfrentan a retos cuando cortan acero inoxidable por plasma.

Prevención de escorias

La escoria se forma más fácilmente en el acero inoxidable que en el acero al carbono. Ajustar la velocidad de corte - demasiado rápido o demasiado lento causará problemas de escoria.

El caudal de gas de protección afecta a la formación de escoria. Si observa un exceso de escoria en la parte inferior del corte, aumente ligeramente el caudal.

La limpieza regular del escudo de la antorcha ayuda a mantener patrones de flujo de gas consistentes, reduciendo la formación de escoria.

Reducción de la deformación y la distorsión

Sujete bien las piezas antes de cortarlas. Una buena sujeción reduce el movimiento que puede producirse al liberarse tensiones internas durante el corte.

Planifique las secuencias de corte para equilibrar la entrada de calor en toda la pieza. Comience con los cortes interiores antes de cortar el perfil exterior.

Minimizar la zona afectada por el calor

La zona afectada por el calor (ZAC) es el lugar donde las propiedades del material cambian debido a la exposición al calor. En el caso del acero inoxidable, esto puede afectar a la resistencia a la corrosión.

El uso de amperajes más altos con velocidades de desplazamiento más rápidas (en lugar de amperajes más bajos y velocidades más lentas) puede reducir la ZAT manteniendo la calidad del corte.

La selección adecuada del gas afecta drásticamente a la ZAC. Las mezclas de nitrógeno/H₅ suelen producir ZAG más pequeñas que el aire o el nitrógeno puro.

Técnicas para un rendimiento óptimo del corte por plasma de acero inoxidable

Incluso con el equipo adecuado, la técnica afecta drásticamente a la calidad del corte.

Control de velocidad y distancia

La velocidad de corte debe ser más lenta para el acero inoxidable que para el acero al carbono. Empiece con velocidades aproximadamente 20% más lentas que las que utilizaría para acero dulce de grosor similar.

Vigile el ángulo de retraso del arco de plasma. El arco debe retrasarse ligeramente con respecto al movimiento de la antorcha, pero no en exceso. Demasiado retraso significa que te estás moviendo demasiado rápido.

Mantenga una altura constante de la antorcha. Dependiendo del grosor del material, la distancia de separación ideal para el acero inoxidable suele estar entre 1/8″ y 1/4″.

Gestión del aporte de calor

Utilice varias pasadas para reducir la acumulación de calor en los aceros inoxidables muy gruesos. Esto ayuda a evitar la deformación y la formación excesiva de escoria.

Deje transcurrir un tiempo de enfriamiento entre cortes cuando trabaje con piezas complejas. Esto reduce el riesgo de distorsión por acumulación de calor.

Siempre que sea posible, comience los cortes por el borde o taladre previamente un orificio de inicio. Perforar directamente puede causar más salpicaduras y posibles deformaciones.

Consideraciones sobre la calidad de los bordes

La dirección de corte afecta a qué lado del material obtiene la mejor calidad de borde. El lado derecho de la trayectoria de corte (en relación con el movimiento de la antorcha) suele tener un borde cuadrado.

Para piezas que requieran precisión en todos los lados, prevea eliminar una pequeña cantidad de material con un procesamiento secundario como molienda o mecanizado.

El ángulo de calado es más notable en los cortes de acero inoxidable. Para lograr bordes más cuadrados, coloque la antorcha en un ligero ángulo (1-3 grados) opuesto al ángulo de calado natural.

Consideraciones de seguridad para el corte por plasma de acero inoxidable

La seguridad es aún más importante en el corte por plasma de acero inoxidable.

Gestión de humos

Los humos del acero inoxidable contienen compuestos de cromo que requieren una ventilación adecuada. Utilice siempre sistemas de extracción adecuados.

Coloque la extracción de humos de forma que aleje el aire de la zona de respiración del operario. Las mesas de aspiración descendente o lateral funcionan bien para este fin.

Equipo de protección personal

El EPI de soldadura estándar es el requisito mínimo. Esto incluye un casco de soldador, guantes y ropa ignífuga.

La protección ocular debe bloquear tanto la radiación UV como la IR. Los guantes de cuero protegen contra el calor y la posible exposición al cromo por contacto de la piel con los bordes cortados o el polvo.

Mantenimiento del corte por plasma de acero inoxidable

El corte de acero inoxidable plantea exigencias adicionales a los equipos de corte por plasma.

Cuidado y sustitución de consumibles

Inspeccione las boquillas y los electrodos después de cada sesión de corte importante. El acero inoxidable acelera el desgaste de estos componentes.

Limpie los consumibles con regularidad para eliminar salpicaduras y acumulaciones. Esto prolonga su vida útil y mantiene la calidad del corte.

Sustituya los consumibles como un conjunto en lugar de individualmente. Esto garantiza una alineación correcta y un rendimiento constante.

Requisitos de limpieza del sistema

Los sistemas de filtrado requieren una atención más frecuente cuando se corta acero inoxidable. El contenido de cromo puede crear partículas de polvo más finas.

Limpie los escudos de la antorcha más a menudo al cortar acero inoxidable. La acumulación de material altera los patrones de flujo de gas y afecta a la calidad del corte.

Las mesas de agua o los sistemas de recogida deben limpiarse con regularidad, ya que el corte de acero inoxidable produce más partículas finas que pueden obstruir los sistemas.

Conclusión

El corte por plasma es una forma excelente de cortar acero inoxidable. Funciona más rápido que muchos otros métodos y puede cortar chapas finas y gruesas. Los bordes son limpios y necesitan poco acabado. Con los ajustes, las piezas y los gases adecuados, puede obtener excelentes resultados en cualquier proyecto de acero inoxidable.

¿Necesita ayuda con sus proyectos de corte de acero inoxidable? Nuestros ingenieros pueden recomendarle los mejores equipos y técnicas para sus necesidades. Contáctenos hoy mismo para obtener asesoramiento experto y soluciones de corte de alta calidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.