Las servoprensas modernas ofrecen un control de fuerza preciso y constante. Sin embargo, incluso los sistemas más avanzados pueden tener problemas cuando se produce una sobrecarga. La sobrecarga puede dañar las herramientas, doblar los bastidores o hacer que la producción se detenga inesperadamente. Estos problemas conllevan mayores costes de mantenimiento y pérdidas de tiempo, que a su vez afectan tanto a la seguridad como a la fiabilidad.

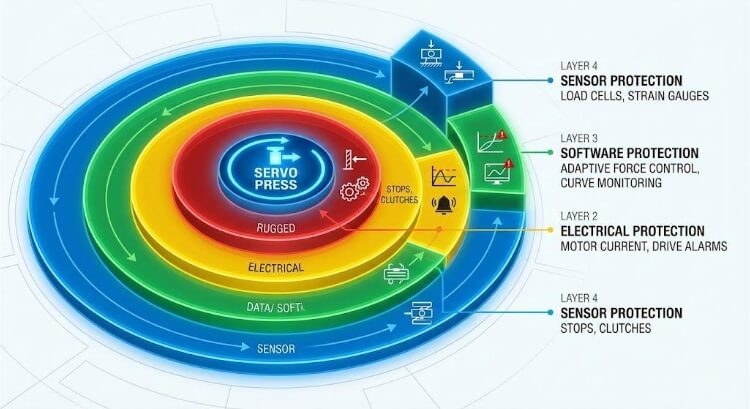

Las servoprensas utilizan sensores, sistemas de control y componentes mecánicos de seguridad para evitar daños antes de que se produzcan. Realizan un seguimiento de la fuerza y la posición en tiempo real y detienen el cilindro inmediatamente si supera el límite preestablecido. Esta protección inteligente mantiene las herramientas en buen estado, ayuda a que las piezas sigan siendo precisas y favorece un funcionamiento sin problemas incluso cuando cambia la carga.

La protección contra sobrecargas es más que una función de reserva. Es un elemento clave del diseño de las rotativas modernas. Las siguientes secciones explican cómo funcionan estos sistemas, los métodos de ingeniería que los hacen fiables y cómo mantienen una producción constante en condiciones difíciles.

Papel de la protección contra sobrecargas en los sistemas de servoprensa

Cuando un proceso de prensado o conformado se atasca repentinamente a mitad de carrera, cada milisegundo cuenta. La protección contra sobrecargas garantiza servoprensas siguen siendo seguras, precisas y coherentes en condiciones de fabricación reales.

Por qué se producen eventos de sobrecarga en las operaciones de prensa?

La sobrecarga se produce cuando la fuerza aplicada supera la capacidad nominal de la prensa o el utillaje. En la producción diaria suelen producirse pequeños errores, como una configuración incorrecta, un tonelaje inadecuado o una lubricación insuficiente. Un troquel mal alineado puede descentrar la carga, mientras que una rebaba o un punto duro en la chapa puede provocar un repentino aumento de la fuerza.

Incluso una ligera diferencia en la dureza del material puede aumentar la fuerza de conformado lo suficiente como para provocar una sobrecarga. Las servoprensas responden más rápido que cualquier operario, pero la prevención sigue dependiendo de una calibración adecuada y de una alimentación de material constante. La gestión de estos factores pequeños pero clave ayuda a mantener las sobrecargas predecibles y manejables.

Riesgos para las herramientas, las máquinas y la calidad del producto

El impacto de la sobrecarga va mucho más allá de una única herramienta dañada. Un punzón agrietado o una matriz doblada pueden desalinear las piezas siguientes, extendiendo el problema a todo el lote. Los ciclos de sobrecarga repetidos también sobrecargan el bastidor de la prensa, los rodamientos y el husillo de bolas, reduciendo lentamente la precisión con el paso del tiempo.

Para el producto, una presión excesiva puede provocar variaciones de tamaño, grietas o un mal acabado superficial. En una auditoría de una fábrica, las sobrecargas incontroladas provocaron aproximadamente 30% de todas las paradas no planificadas de las prensas en las servolíneas. Prevenir las sobrecargas no sólo protege los equipos, sino que mantiene estable la calidad del producto y el tiempo de funcionamiento.

Diferencia entre sobrecarga controlada y fallo del sistema

Una sobrecarga controlada se produce cuando los sensores detectan un pico de fuerza y reaccionan al instante. El sistema detiene o invierte el cilindro, desconecta el par y evita daños duraderos. La producción puede reanudarse tras una breve interrupción.

Un fallo del sistema se produce cuando la reacción es demasiado lenta. El pistón sigue moviéndose, lo que puede dañar las herramientas o forzar el motor. La diferencia de tiempo puede ser de tan solo 5-10 milisegundos, pero esa pequeña diferencia decide si la prensa se recupera o se rompe.

Fundamentos del comportamiento de cargas y fuerzas en servoprensas

El comportamiento de la fuerza en una servoprensa determina la precisión y uniformidad de cada pieza. Comprender esta relación permite a los ingenieros establecer y ajustar los parámetros de la prensa con mayor control.

Relación fuerza-carrera y perfiles de carga normal

A medida que el cilindro se desplaza hacia abajo, acumula fuerza al tocar el material. El curva fuerza-carrera aumenta gradualmente hasta que el material empieza a deformarse, luego alcanza un pico y vuelve a descender durante la descarga. Esta curva sirve como "huella dactilar" de un proceso de conformado estable.

Una curva suave y repetible indica que el proceso está bien controlado, con una alineación correcta, una lubricación limpia y una profundidad de carrera adecuada. Por ejemplo, una servoprensa de 5 kN puede mantener una repetibilidad de fuerza de ±1 % y una precisión de posición de ±0,01 mm durante miles de ciclos. Si los ingenieros observan baches o depresiones en la curva, es una señal temprana de que la fricción, la resistencia o las condiciones de configuración han cambiado.

Causas comunes de picos de fuerza anormales

Los picos de fuerza aparecen cuando la prensa encuentra más resistencia de la esperada. Las rebabas, una lubricación deficiente o pequeños restos en la superficie de la matriz suelen provocar estos saltos repentinos. Unos bordes de punzón desgastados, una profundidad de carrera excesiva o suciedad en la zona de conformado pueden crear problemas similares.

Cuando esto ocurre, los sensores detectan el aumento de fuerza en 5-8 milisegundos y envían una señal al sistema de control para que detenga o retraiga el cilindro. Esta rápida respuesta impide que la tensión se propague por el bastidor o los cojinetes. Con el tiempo, el estudio de estos picos de fuerza ayuda a los ingenieros a detectar el desgaste prematuro de la herramienta, planificar el mantenimiento y evitar futuras sobrecargas.

Impacto de la desalineación y la variación del material

Incluso pequeñas desalineaciones pueden alterar la distribución de la fuerza en la matriz. Un punzón descentrado sólo 0,1 mm puede cargar un lado hasta 30-40 % más. Esta tensión desigual acelera el desgaste y puede provocar grietas o ligeras flexiones.

Los cambios de material también influyen. Un lote de chapa más dura o un revestimiento más grueso pueden elevar toda la curva fuerza-carrera. Cuando se repiten, estos cambios pueden provocar frecuentes disparos por sobrecarga. Para que la prensa funcione sin problemas, los ingenieros deben realizar comprobaciones periódicas de la alineación de las matrices, utilizar proveedores de materiales estables y supervisar los datos de fuerza-carrera en tiempo real para detectar cualquier signo de desviación.

Métodos mecánicos de protección contra sobrecargas

La protección mecánica constituye la columna vertebral del sistema de seguridad de una servoprensa. Cuando los sensores o el software no responden a tiempo, las piezas mecánicas se encargan de absorber o bloquear la fuerza adicional.

Topes mecánicos y diseño de límites duros

Los topes mecánicos fijan la distancia máxima que puede recorrer el cilindro. Impiden físicamente que se desplace más allá de un punto seguro, aunque falle el sistema de control. Así se evita que la matriz se cierre demasiado o presione el material con demasiada fuerza.

Estos topes son de acero templado y se colocan en las zonas de carga del bastidor. No necesitan alimentación, señal ni software, sólo una inspección periódica. En una prueba de servoprensa de sobremesa de 3 kN, el uso de topes mecánicos en la posición correcta redujo los daños en la herramienta en más de 40% en comparación con las prensas que se basaban únicamente en límites electrónicos.

Embragues de sobrecarga y limitadores de par

Los embragues de sobrecarga añaden una capa de defensa al sistema de transmisión. Cuando el par supera un valor preestablecido, el embrague se desacopla automáticamente, separando el motor y la caja de cambios del ariete. De este modo se evita que el exceso de fuerza alcance las piezas críticas.

Los limitadores de par modernos pueden ser electrónicos o puramente mecánicos. Las versiones electrónicas reaccionan más rápido y se reajustan automáticamente cuando la carga vuelve a la normalidad. Son habituales en prensas de montaje de precisión, donde los cambios bruscos de par podrían dañar los husillos de bolas o las tuercas de transmisión.

Márgenes de seguridad estructural en el diseño de bastidores y accionamientos

Cada servoprensa está diseñada con un margen de seguridad incorporado en su estructura. El bastidor, los cojinetes y el husillo de bolas están diseñados para soportar 20-30% más carga que la capacidad nominal durante breves periodos de tiempo. Esta resistencia adicional ayuda a la prensa a absorber sobrecargas breves sin perder forma ni precisión.

Los ingenieros utilizan el Análisis de Elementos Finitos (AEF) para estudiar cómo se distribuyen las tensiones por el armazón bajo cargas pesadas. Esquinas reforzadas, columnas más gruesas y trayectorias de carga equilibradas mantienen el armazón rígido y estable. Un bastidor bien construido puede soportar sobrecargas temporales y volver a estar perfectamente alineado después.

Estrategias de protección eléctrica y del accionamiento

Los sistemas eléctricos y de accionamiento constituyen la segunda línea de defensa, más rápida, contra la sobrecarga. Estos controles electrónicos detectan cambios en la corriente, el par o la posición antes de que la máquina sufra una sobrecarga real.

Supervisión de la corriente del motor y límites de par

En una servoprensa, la corriente del motor refleja directamente la salida de par. Cuando la corriente aumenta bruscamente, significa que el pistón está encontrando una resistencia inesperada. El controlador reacciona al instante limitando el par o deteniendo el movimiento para evitar tensiones mecánicas.

Este bucle de realimentación funciona como el primer muro de seguridad digital. Por ejemplo, si un motor de 2 kN experimenta un pico de corriente de 15%, el sistema limita automáticamente el par para mantenerse dentro de los límites de seguridad. De este modo, se protege el accionamiento, el husillo de bolas y el motor de la fatiga por sobrecarga, al tiempo que se mantiene un control total de la precisión de la carrera.

Retroalimentación del codificador y salvaguardias basadas en la posición

Los encóderes siguen el movimiento del cilindro con una precisión micrométrica. Comparan constantemente el movimiento absoluto con el perfil de carrera programado para detectar resistencia o deslizamiento. Si la desviación supera la tolerancia establecida, la prensa se detiene o se retrae inmediatamente para evitar daños.

Dado que las servoprensas funcionan a velocidades variables, este seguimiento de la posición garantiza que todos los movimientos permanezcan sincronizados incluso con cargas cambiantes. En las pruebas, las prensas con dos codificadores (uno en el motor y otro en el cilindro) reaccionaron a las sobrecargas 25% más rápido que los sistemas con un solo sensor.

Alarmas del accionamiento y lógica de parada automática

Los servoaccionamientos modernos incorporan alarmas que controlan la sobrecorriente, el desequilibrio de par y la temperatura del motor. Cuando se dispara una de estas alarmas, el servoaccionamiento detiene o desacelera automáticamente la prensa con suavidad, evitando el impacto repentino sobre el utillaje.

Cada alarma se registra para su posterior revisión. Los equipos de mantenimiento pueden utilizar este registro para encontrar la causa real -como desgaste de la herramienta, atasco de material o error de configuración- y ajustar los parámetros según sea necesario. De este modo, la protección contra sobrecargas se convierte en una herramienta de mantenimiento predictivo que reduce los tiempos de inactividad imprevistos y permite que la prensa funcione durante más tiempo con menos averías.

Protección contra sobrecargas basada en software y lógica de control

La protección basada en software añade una capa predictiva al control de las servoprensas. Mientras que los sistemas mecánicos y eléctricos reaccionan a las sobrecargas después de que se produzcan, el software ayuda a detenerlas antes de que empiecen.

Ajustes de umbral de fuerza y límites adaptativos

Cada controlador de servoprensa establece umbrales de fuerza basados en el utillaje y el material. Cuando la fuerza activa se aproxima a estos límites, el software ralentiza o detiene la RAM para evitar sobrecargas. Esta acción se produce en milisegundos, manteniendo el proceso dentro de un rango seguro.

Los sistemas avanzados van un paso más allá con el control de límite adaptativo. El software ajusta automáticamente el rango de fuerza permitido en función de la temperatura, la velocidad de carrera o la dureza del material. Por ejemplo, al conformar material más blando, reduce el límite para evitar la sobrecompresión. Este ajuste inteligente mantiene la precisión a la vez que evita falsos disparos por sobrecarga.

Control de la curva fuerza-desplazamiento en tiempo real

Durante cada carrera, el controlador realiza un seguimiento de la curva fuerza-desplazamiento y la compara con una referencia ideal. Cualquier pico repentino, caída o desplazamiento fuera de la tolerancia desencadena una respuesta inmediata de sobrecarga.

El seguimiento de curvas en tiempo real también advierte a los ingenieros del desgaste de la herramienta, la acumulación de recubrimiento o una ligera desalineación. Pueden utilizar estos datos para ajustar la profundidad o la presión de la carrera antes de que aparezcan los defectos. Muchos sistemas modernos muestran las curvas en tiempo real y de referencia una al lado de la otra en la HMI, lo que permite a los operarios detectar los cambios al instante.

Detección de fallos y secuencias de recuperación automática

Cuando se produce una sobrecarga, el software ejecuta una secuencia de recuperación automática. Retrae el cilindro de forma segura, libera la presión atrapada y restablece los ajustes del sistema. Algunas prensas guían al operario a través de cada paso de recuperación en la HMI para que la producción pueda reanudarse rápidamente.

Este proceso evita daños mayores y reduce el tiempo de inactividad. Cada evento de sobrecarga se registra con detalles como la hora, la fuerza y la posición de la carrera para revisiones futuras. Con el tiempo, estos datos ayudan a los ingenieros a mejorar la configuración de la prensa y predecir los fallos antes de que se produzcan.

Tecnologías de sensores para la protección contra sobrecargas

Los sensores dan a una servoprensa su conocimiento en tiempo real. Miden la fuerza, el movimiento y la tensión durante cada carrera, lo que permite al sistema reaccionar antes de que se produzca cualquier daño.

Integración de células de carga y galgas extensométricas

Las células de carga miden la fuerza exacta aplicada en puntos clave de la prensa. Utilizan galgas extensométricas que se flexionan ligeramente bajo presión, cambiando la resistencia eléctrica. El controlador convierte estos cambios en lecturas de fuerza precisas que se actualizan miles de veces por segundo.

Estos sensores suelen colocarse bajo el cilindro o en el cabezal de la prensa para registrar las cargas reales de conformado. Su tiempo de respuesta, a menudo inferior a 5 milisegundos, permite al sistema de control detener o invertir el movimiento antes de que la tensión se propague por el bastidor. La calibración periódica garantiza lecturas estables y fiables durante un uso prolongado.

Ventajas de la medición directa de la fuerza

La medición directa de la fuerza proporciona una imagen más clara que la detección indirecta a través del par o la corriente. Muestra la presión real en la interfaz de la matriz, donde suelen empezar los daños por sobrecarga. Esta precisión ayuda a detectar incluso pequeños aumentos de la resistencia causados por el desgaste, los residuos o la desalineación.

Por ejemplo, si la fuerza de conformado aumenta 10% lentamente, el sistema puede alertar al operario antes de que se produzca una sobrecarga. Este sistema de alerta temprana permite el mantenimiento preventivo, ayuda a mantener una producción constante y prolonga la vida útil de la herramienta al evitar esfuerzos innecesarios.

Colocación de sensores y fiabilidad de la señal

La posición de los sensores afecta directamente a la precisión y la velocidad de respuesta. Si están demasiado lejos de la RAM, las señales se debilitan y la reacción es más lenta. Para obtener las mejores lecturas, los ingenieros suelen montar los sensores cerca de la trayectoria principal de la fuerza, normalmente cerca del cabezal del punzón o de la placa base.

La estabilidad de la señal también importa. Los cables apantallados, el cableado diferencial y los filtros de ruido ayudan a bloquear las interferencias de los motores y otras fuentes de ruido eléctrico. Algunas servoprensas avanzadas utilizan incluso amplificadores integrados para reforzar las señales bajas.

Conclusión

La protección contra sobrecargas define el grado de seguridad y eficacia de una servoprensa en la planta de producción. Es más que un sistema de reserva: es un enfoque de diseño integrado que conecta la resistencia mecánica, la velocidad electrónica y el control inteligente. Cuando una servoprensa puede detectar una carga anormal, reaccionar en milisegundos y recuperarse automáticamente, demuestra su verdadera fiabilidad de ingeniería.

¿Desea reducir el tiempo de inactividad y proteger su inversión en servoprensas?

Contacte con nuestro equipo de ingenieros para una revisión exhaustiva de la protección completa contra sobrecargas. Le ayudaremos a encontrar los puntos débiles y le sugeriremos mejoras prácticas para que sus operaciones sean más seguras, estables y productivas.

Preguntas frecuentes

¿Cuál es la causa más común de sobrecarga en una servoprensa?

La mayoría de las sobrecargas se deben a errores de configuración o a variaciones en el material. Un utillaje desalineado, unos límites de fuerza incorrectos o una dureza de chapa desigual pueden provocar picos repentinos de carga.

¿Puede la protección contra sobrecargas basada en software sustituir a las salvaguardias mecánicas?

No. El software mejora la velocidad de detección, pero no puede sustituir a las piezas mecánicas de seguridad. Los topes físicos y los limitadores de par siguen siendo la última capa de protección cuando los sistemas electrónicos responden con demasiada lentitud.

¿Cómo afecta la protección contra sobrecargas al tiempo de ciclo y a la productividad?

Una protección bien ajustada apenas afecta al tiempo de ciclo. De hecho, a menudo aumenta el tiempo de actividad al prevenir el desgaste de las herramientas, evitar reparaciones y mantener una producción constante.

¿Es la protección contra sobrecargas igualmente crucial para las pequeñas servoprensas?

Sí. Las prensas pequeñas suelen manipular piezas de precisión y componentes frágiles. Incluso pequeños errores de fuerza pueden dañar el utillaje o los productos, por lo que una protección adecuada garantiza una calidad y repetibilidad constantes.

¿Con qué frecuencia debe revisarse la configuración de la protección contra sobrecargas?

Revise los ajustes cada vez que cambie el utillaje, los materiales o los parámetros del proceso. Para la producción en curso, comprobar y calibrar los límites cada tres a seis meses ayuda a mantener la precisión y la fiabilidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.