Muchos ingenieros y compradores encuentran confuso el concepto de cantidad mínima de pedido (MOQ) a la hora de encargar piezas de chapa a medida. A menudo surgen preguntas: ¿por qué los proveedores tienen una cantidad mínima y cómo influye en el coste y la producción?

Las MOQ son algo más que una política de fábrica. Refleja el equilibrio entre eficiencia, precio y uso de materiales. Entenderlo le ayuda a planificar con más eficacia, reducir los residuos y maximizar el valor de cada producción.

En este artículo, le explicaremos qué significa MOQ en la fabricación de chapa metálica, por qué los fabricantes lo establecen y cómo puede gestionarlo eficazmente en su próximo proyecto.

Qué significa MOQ en la fabricación de chapa metálica?

En la fabricación de chapa metálica, MOQ son las siglas en inglés de Cantidad Mínima de Pedido (Minimum Order Quantity), el menor número de piezas que una fábrica producirá en un pedido. Marca el punto en el que la producción resulta práctica y rentable.

Todos los métodos de fabricación, como el corte por láser, el estampado o la soldadura, implican un trabajo de preparación. Las máquinas deben calibrarse, los programas deben cargarse y los operarios necesitan tiempo para prepararse. Estos pasos suponen un esfuerzo, tanto si se encarga una pieza como mil.

Establecer una cantidad mínima permite repartir los costes de preparación entre varias piezas. Así se mantiene un precio unitario razonable. Por ejemplo, si la preparación de una prensa plegadora lleva dos horas, el coste de ese tiempo se reparte entre todas las piezas del lote. Diez piezas encarecerán bastante cada una, pero 500 reducirán el precio por pieza. El MOQ ayuda tanto al fabricante como al comprador a mantener unos precios justos y sostenibles.

Factores que influyen en las MOQ en la fabricación de chapas metálicas

El MOQ en la fabricación de chapa metálica depende de varios factores clave. Cada elemento, desde el material utilizado hasta la complejidad del proceso, influye en la forma en que los fabricantes determinan el tamaño de lote más práctico y rentable.

Tipo de material y espesor

El material desempeña un papel importante en el MOQ. Los metales más gruesos o duros, como el acero inoxidable, requieren más tiempo para cortar y doblar. Esto aumenta el desgaste de las herramientas y el tiempo de mecanizado, por lo que los fabricantes suelen fijar unas CMP más elevadas para cubrir esos costes adicionales.

La disponibilidad es otra preocupación. Los materiales estándar, como el acero dulce o el aluminio, están disponibles en tamaños estándar, lo que permite atender pedidos pequeños. Pero las aleaciones especiales o los grosores poco comunes pueden requerir pedidos al por mayor a los proveedores. Aunque su proyecto sólo requiera unas pocas piezas, es posible que la fábrica tenga que comprar una chapa o bobina entera, con lo que aumentará la cantidad mínima de piezas para compensar ese gasto adicional.

Procesos de manufactura

Los distintos procesos de fabricación afectan al MOQ de diversas maneras. Corte por láser es más flexible porque la configuración se hace digitalmente. Una vez listo el archivo de diseño, la producción puede comenzar de inmediato, lo que hace más prácticas las tiradas pequeñas.

Sin embargo, procesos como flexión, soldadura, o acabado de superficies requieren una configuración más práctica. Por ejemplo, el plegado en plegadora requiere ajustes en el utillaje y pruebas de funcionamiento. La soldadura puede requerir plantillas para mantener las piezas en posición. Los procesos de acabado, como recubrimiento en polvo o anodizadoLas tiradas más pequeñas, por lo general, se realizan por lotes para garantizar un color y una textura uniformes. Estos pasos adicionales hacen que las tiradas más pequeñas sean menos eficientes, por lo que el MOQ aumenta.

Costes de utillaje y preparación

El tiempo de preparación y el utillaje son razones importantes por las que existen las MOQ. Todas las máquinas, desde las cortadoras láser hasta las plegadoras, deben programarse y probarse antes de iniciar la producción. Los operarios dedican tiempo a cargar materiales, comprobar la alineación y ejecutar piezas de prueba para garantizar la calidad.

Esta preparación requiere aproximadamente el mismo tiempo, independientemente de que se fabriquen 10 piezas o 500. Con lotes pequeños, los costes de preparación pesan mucho en cada pieza. Con lotes más grandes, esos costes exactos se reparten, lo que se traduce en un menor precio por pieza.

Eficacia de la producción y plazos de entrega

El MOQ también está ligado a la eficiencia de la producción. Las fábricas funcionan de forma más eficiente cuando las máquinas funcionan continuamente sin paradas frecuentes. Cambiar constantemente entre pedidos pequeños supone una pérdida de tiempo, mientras que los lotes más grandes ayudan a mantener las operaciones estables y reducen el consumo de energía.

Cuando los operarios pueden producir muchas piezas idénticas en una sola tirada, reducen el tiempo de manipulación y evitan errores de preparación. Esta uniformidad mejora los plazos de entrega y reduce los costes por pieza.

Cómo reducir las MOQ en los pedidos de chapa?

Reducir las MOQ es posible con la estrategia adecuada. Una combinación de diseño innovador y estrecha colaboración con su proveedor puede hacer que las pequeñas series de producción sean más prácticas y asequibles.

Optimizar el diseño de las piezas para aumentar su eficacia

El diseño desempeña un papel importante en la reducción de los MOQ. Cuando las piezas comparten dimensiones, materiales o grosores estándar, son más rápidas de fabricar y más fáciles de encajar en una chapa. El uso de tamaños estándar permite a los fabricantes utilizar el material y el utillaje de que ya disponen, evitando la necesidad de nuevas configuraciones.

Por ejemplo, si su diseño utiliza diámetros de orificio comunes o tamaños de chapa estándar ya existentes en el inventario de la fábrica, el equipo no necesitará cambiar herramientas ni ajustar máquinas. Cuantos menos ajustes haya que hacer, menor será el tiempo de preparación y menor la cantidad mínima de piezas.

Simplificar el diseño también ayuda. Reducir el número de dobleces, soldaduras o recortes complejos acorta el tiempo de procesamiento y minimiza la manipulación. Un diseño de pieza más sencillo permite una producción eficiente, lo que permite a la fábrica producir lotes más pequeños sin incurrir en costes adicionales.

Combinar pedidos o utilizar lotes compartidos

Otra forma eficaz de reducir el MOQ es combinar varias piezas en una sola tirada de producción. Si varios componentes utilizan el mismo grosor de material o acabado, pueden cortarse juntos a partir de la misma lámina de material. Este método reparte el coste de preparación entre varias piezas, lo que reduce el coste por unidad.

Algunos fabricantes también ofrecen producción compartida o agrupación de lotes. En este caso, se agrupan los pedidos de distintos clientes que utilizan el mismo material o proceso. Es una opción inteligente para startups o empresas que prueban prototipos, ya que permite acceder a la producción a gran escala sin necesidad de comprar planchas completas.

Este modelo compartido ayuda a las pequeñas empresas a mantener los costes bajo control sin dejar de beneficiarse de la precisión y consistencia de la fabricación profesional de chapas metálicas.

Comparación de escenarios de MOQ baja frente a MOQ alta

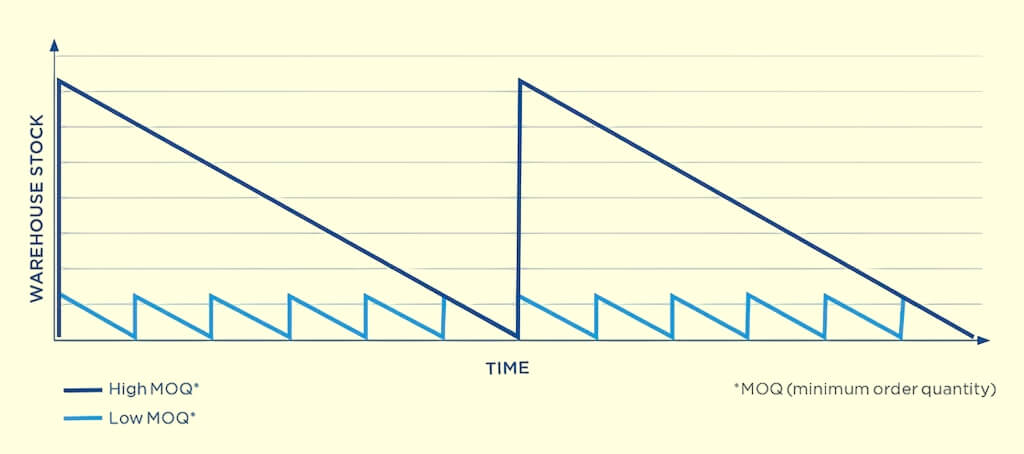

El MOQ puede variar en función de los objetivos y la fase en que se encuentre su proyecto. Saber cuándo elegir cantidades bajas o altas le ayuda a tomar decisiones más inteligentes y rentables para la producción.

Cuando un MOQ bajo tiene sentido

Los MOQ bajos son ideales para proyectos en fase inicial o piezas muy personalizadas. Las nuevas empresas y los ingenieros que desarrollan nuevos productos suelen necesitar sólo unos pocos prototipos para probarlos y validarlos. Los lotes pequeños facilitan la comprobación del ajuste, el montaje y el rendimiento antes de lanzarse a la producción en serie.

Los MOQ bajos también son adecuados para productos personalizados o de edición limitada. Cuando los diseños cambian con frecuencia o se destinan a aplicaciones especializadas, las tiradas pequeñas evitan la sobreproducción y el exceso de existencias. También reducen el riesgo financiero si el diseño necesita actualizaciones después de las pruebas.

Industrias como los dispositivos médicos, la robótica y el desarrollo de productos prefieren a menudo la producción de baja cantidad. En estos campos, la flexibilidad importa más que el volumen. Un MOQ más bajo permite iteraciones más rápidas, una retroalimentación más rápida y un camino más corto desde el concepto hasta el mercado.

Cuándo es ventajoso un MOQ elevado

Los MOQ altos son mejores para productos estables y repetibles con una demanda constante. Una vez finalizado el diseño, la producción en lotes más grandes reparte el tiempo de preparación y programación entre más piezas, lo que reduce el coste por unidad. El anidado optimizado reduce el desperdicio de material y los ciclos de máquina más largos aumentan la eficiencia.

La producción a granel también conlleva mejores precios. Comprar planchas o bobinas completas permite a la fábrica obtener descuentos por volumen de los proveedores de materiales, mientras que los clientes se benefician de una calidad más uniforme.

En el caso de los productos consolidados, unos MOQ elevados favorecen una cadena de suministro estable. Las empresas pueden mantener existencias suficientes para satisfacer los pedidos con prontitud sin tener que esperar a nuevas series de producción. Esta fiabilidad es especialmente valiosa para OEM y fabricantes que dependen del montaje continuo o las entregas programadas.

MOQ y relación de precios

Las cantidades mínimas de producción influyen directamente en el cálculo de los precios. Comprender cómo afecta el tamaño del pedido al coste unitario le ayudará a planificar su presupuesto de fabricación con mayor precisión y control.

Entender el desglose de costes

El MOQ y el precio están estrechamente relacionados porque cada trabajo de fabricación incluye costes fijos y variables. Los costes fijos son los de preparación, programación y calibración de la máquina, que no cambian si se fabrican 10 o 500 piezas. Los costes variables incluyen el material, el tiempo de máquina, el acabado y la mano de obra, que aumentan a medida que crece la producción.

En lotes pequeños, los costes fijos se dividen entre menos piezas, lo que eleva el precio unitario. Por ejemplo, si una cortadora láser y una plegadora tardan dos horas en prepararse, el coste de preparación sigue siendo el mismo independientemente del número de piezas pedidas. Cuando aumenta el volumen de producción, esas horas de preparación se reparten entre más piezas, y el coste por unidad desciende bruscamente.

El uso del material también influye en el precio. Las chapas grandes dejan pequeños huecos entre las piezas cortadas, lo que genera chatarra. Con mayores cantidades, el anidado se hace más eficiente y reduce los residuos. Esa eficiencia supone un ahorro adicional que aparece en el coste final.

Curva de costes MOQ-unidad

Si se compara la cantidad del pedido con el precio por unidad, la línea se curva hacia abajo. Con cantidades pequeñas, el coste unitario es alto porque la preparación y la manipulación suponen la mayor parte del gasto. A medida que aumenta el tamaño del pedido, el coste unitario disminuye rápidamente y se estabiliza cuando la preparación se convierte en una parte relativamente pequeña del tiempo total de producción.

Esta curva explica por qué los proveedores fijan un MOQ. Marca el punto en el que la producción resulta práctica y rentable. Por debajo de ese umbral, es difícil cubrir los costes de preparación y mano de obra sin aumentar los precios.

Para los compradores, conocer esta relación ayuda a planificar y negociar. Hacer un pedido un poco por encima de la MOQ a menudo ofrece un valor mucho mejor. Por ejemplo, aumentar un pedido de 50 a 100 unidades puede reducir el coste por unidad lo suficiente como para compensar el gasto adicional en material.

¿Está listo para iniciar su próximo proyecto de chapa metálica, pero no está seguro de las cantidades mínimas necesarias o el precio? Nuestro equipo puede ayudarle a encontrar el enfoque más rentable sin sacrificar la calidad. Sube tus dibujos o comparte los detalles de tu proyectoy nuestros ingenieros le proporcionarán una revisión DFM gratuita junto con un presupuesto personalizado.

Preguntas frecuentes

¿Cómo puedo reducir las cantidades mínimas de piezas en los pedidos personalizados?

Puede reducir el MOQ simplificando su diseño, utilizando materiales estándar y alineando las dimensiones de su pieza con el utillaje existente del fabricante. También puede ser beneficioso combinar varias piezas en una sola producción o elegir un fabricante especializado en fabricación de bajo volumen.

¿Por qué los fabricantes fijan un MOQ elevado?

Los MOQ elevados ayudan a cubrir los costes fijos de preparación y a mantener la eficacia del flujo de trabajo. Cada trabajo requiere programación, calibración e inspección antes de iniciar la producción. Los lotes más grandes facilitan la distribución de estos costes entre más piezas, lo que mantiene los precios estables y reduce los residuos y los tiempos de inactividad.

¿Afecta el MOQ al plazo de entrega y al precio?

Sí. Un MOQ más alto suele reducir el precio por pieza, pero puede aumentar el tiempo total de producción debido al mayor tamaño del lote. Las cantidades mínimas de producción más pequeñas pueden acortar el plazo de entrega de prototipos o trabajos urgentes, pero cada unidad puede costar más porque los costes de preparación y material se dividen entre menos unidades.

¿Puede Shengen gestionar pedidos de lotes pequeños?

Sí. Nuestro equipo puede fabricar tanto prototipos como lotes pequeños. Utilizamos configuraciones flexibles, anidado eficiente y sistemas automatizados para producir piezas de alta calidad a precios competitivos, incluso para pequeñas cantidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.