Todas las piezas metálicas necesitan un acabado superficial adecuado. Los acabados deficientes provocan corrosión prematura, menor durabilidad y piezas rechazadas. Un acabado adecuado transforma el metal en bruto en un producto funcional, atractivo y duradero.

El acabado de superficies mejora el rendimiento y el aspecto profesional de las piezas metálicas. El acabado adecuado evita la oxidación, aumenta la durabilidad y crea un aspecto atractivo que cumple exactamente las especificaciones del producto.

Exploremos los métodos de acabado metálico más eficaces para ayudarle a seleccionar el tratamiento ideal para su próximo proyecto.

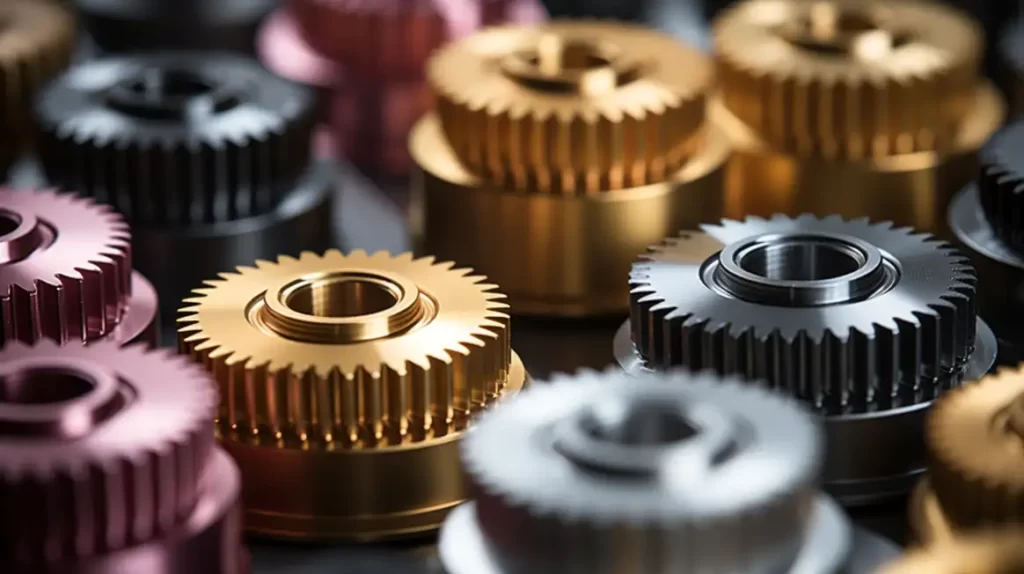

Acabados básicos de superficies metálicas

El acabado de superficies metálicas transforma los componentes metálicos en bruto mediante procesos especializados que mejoran el rendimiento y la protección. Estas técnicas crean productos superiores que cumplen requisitos industriales precisos. Exploremos los fundamentos de estas técnicas de fabricación esenciales.

¿Qué son los acabados de superficies metálicas?

El acabado de superficies metálicas altera las superficies metálicas mediante procesos mecánicos, químicos o electroquímicos. El proceso consiste en añadir, eliminar o remodelar superficies metálicas para conseguir características específicas. Entre las técnicas más comunes se encuentran el esmerilado, el pulido, el revestimiento y el chapado para mejorar las propiedades funcionales y el atractivo visual.

Importancia de los acabados superficiales

Los acabados superficiales son vitales en numerosas industrias por varias razones:

- Protección: Proporcionan una barrera contra factores ambientales como la humedad y los productos químicos, evitando la corrosión y el desgaste.

- Funcionalidad: Los acabados pueden mejorar la conductividad eléctrica o reducir la fricción, según la aplicación.

- Estética: Una superficie bien acabada mejora el atractivo visual de los productos, haciéndolos más atractivos para los consumidores.

- Conformidad: Muchas industrias tienen normas específicas para los acabados superficiales con el fin de garantizar la seguridad y el rendimiento.

Aplicando el acabado adecuado, los fabricantes pueden garantizar que sus productos cumplen las normas del sector, al tiempo que mejoran su comerciabilidad.

Cómo el acabado superficial mejora las propiedades del metal

El acabado superficial mejora significativamente las propiedades del metal:

- Aumentar la durabilidad: Procesos como el endurecimiento y el revestimiento hacen que las superficies sean más resistentes al desgaste.

- Mejorar la resistencia a la corrosión: Acabados como el chapado y el anodizado protegen los metales de la herrumbre y la oxidación.

- Mejorar la apariencia: Técnicas como el pulido crean superficies lisas y brillantes que resultan visualmente atractivas.

- Optimización de la funcionalidad: Ciertos acabados mejoran propiedades como la conductividad o reducen la fricción para un mejor rendimiento en aplicaciones específicas.

Tipos de acabados de superficies metálicas

Los acabados de las superficies metálicas desempeñan un papel fundamental en la mejora de la calidad y la funcionalidad de los componentes metálicos. Exploremos diferentes métodos de acabado y cómo mejoran el rendimiento, la durabilidad y el aspecto.

Acabados Mecánicos

Los procesos mecánicos alteran físicamente las superficies metálicas por contacto directo. Estos métodos crean texturas precisas y mejoran las propiedades de los materiales. Estos son los procesos clave que ofrecen resultados precisos y medibles:

Rectificado

Rectificado es un proceso mecánico que utiliza un disco abrasivo para eliminar material de una superficie metálica y obtener un acabado liso. Esta técnica se utiliza habitualmente para conseguir dimensiones precisas y mejorar la calidad superficial de las piezas.

Pulido

Pulido consiste en utilizar abrasivos o agentes químicos para crear un acabado de espejo de alto brillo en las superficies metálicas. Este proceso mejora el aspecto de los metales y su resistencia a la corrosión, lo que los hace populares en las industrias de procesamiento de alimentos y fabricación de artículos de lujo.

Limpieza abrasiva

Abrasivo o chorro de arena utiliza aire a alta presión para impulsar materiales abrasivos contra una superficie metálica. Este proceso limpia, pule y prepara superficies eliminando óxido, pintura y otros contaminantes. Se utiliza ampliamente para la preparación de superficies antes del revestimiento o la pintura.

Granallado

Granallado es un proceso de trabajo en frío que consiste en bombardear una superficie metálica con medios esféricos para introducir tensiones de compresión. Esta técnica aumenta la resistencia a la fatiga y la durabilidad al crear una superficie con hoyuelos que mejora la integridad estructural del metal.

Acabados químicos

Los tratamientos químicos alteran las propiedades superficiales del metal mediante reacciones controladas. Estos métodos, de eficacia probada, ofrecen ventajas específicas de rendimiento:

Pasivación

Pasivación elimina el hierro libre de las superficies de acero inoxidable mediante una solución química, mejorando la resistencia a la corrosión al promover la formación de una capa protectora de óxido.

Galvanoplastia

La galvanoplastia deposita un fino revestimiento metálico sobre un sustrato mediante un proceso electrolítico. Este método mejora la resistencia a la corrosión, al desgaste y la estética utilizando metales como el níquel, el cromo y el oro.

Anodizado

Anodizado forma una capa de óxido sobre el aluminio y otros metales ligeros mediante electrólisis. Esta capa mejora la resistencia a la corrosión y puede teñirse con fines estéticos.

Galvanización

Galvanización recubre el acero con zinc para protegerlo de la corrosión. El método más común es el galvanizado en caliente, en el que el acero se sumerge en zinc fundido para formar una capa protectora.

fosfatado

fosfatado consiste en aplicar una capa de fosfato a metales como el acero para mejorar la resistencia a la corrosión y la adherencia de la pintura. Crea una superficie cristalina que constituye una base excelente para otros revestimientos.

Acabados térmicos

Los métodos de tratamiento térmico modifican fundamentalmente las propiedades de los metales mediante la exposición a temperaturas controladas. Estos métodos persiguen mejoras específicas de los materiales:

Tratamiento térmico

Tratamiento térmico Procesos como el recocido y el temple alteran las propiedades físicas de los metales para mejorar su dureza, resistencia y flexibilidad. Estos tratamientos son cruciales para los componentes sometidos a grandes esfuerzos o desgaste.

Carburación

La carburación infunde carbono en la superficie de las piezas de acero a altas temperaturas, aumentando la dureza y manteniendo la tenacidad del núcleo. Este proceso es ideal para piezas que requieren una mayor resistencia al desgaste.

Revestimientos y acabados de pintura

Los acabados aplicados proporcionan protección y estética. Estos métodos resuelven múltiples problemas de superficie:

Recubrimiento en polvo

Recubrimiento en polvo consiste en aplicar un polvo cargado eléctricamente a las superficies metálicas y curarlo al calor. El resultado es un acabado duradero y uniforme que resiste el desconchado y la corrosión.

Recubrimiento líquido

El revestimiento líquido utiliza pintura tradicional aplicada mediante pulverización o pincel para proteger y decorar superficies metálicas. Ofrece flexibilidad en el color y el acabado, pero puede requerir varias capas para su durabilidad.

Revestimiento electrostático

Revestimiento electrostático aplica pintura o recubrimientos en polvo utilizando una carga electrostática para garantizar una cobertura uniforme y una fuerte adherencia. Este método reduce los residuos y proporciona una protección duradera.

Elección de un proceso de acabado de superficies metálicas: Factores a tener en cuenta

Tomar decisiones inteligentes sobre el acabado de superficies metálicas repercute en la calidad, los costes y los plazos de entrega. Esto es lo que debe evaluar para su próximo proyecto:

tipo de material

El tipo de material influye significativamente en la elección del acabado superficial. Los distintos metales tienen propiedades únicas que determinan su compatibilidad con acabados específicos:

- Aluminio: A menudo anodizado para aumentar su resistencia a la corrosión y su atractivo estético.

- Acero: Comúnmente galvanizado o chapado para evitar la oxidación.

- Acero inoxidable: Se beneficia de la pasivación o el electropulido para mejorar la resistencia a la corrosión.

- Metales blandos (por ejemplo, cobre): Requieren procesos suaves como el pulido para evitar daños.

Comprender el material garantiza que el proceso de acabado mejore sus propiedades inherentes sin causar problemas imprevistos.

Velocidad

El calendario del proyecto desempeña un papel fundamental a la hora de seleccionar un método de acabado. Algunos procesos son más rápidos que otros:

- Métodos rápidos: El revestimiento en polvo y el chorro de arena son eficaces para proyectos de gran volumen.

- Métodos más lentos: El pulido a mano o el lapeado pueden llevar más tiempo, pero consiguen una precisión superior.

El equilibrio entre velocidad y calidad garantiza una entrega puntual sin comprometer el acabado.

Aplicaciones

El uso previsto y la exposición ambiental del componente dictan la elección del acabado:

- Entornos de alto estrés: Los acabados protectores como el galvanizado o el anodizado son ideales para una mayor durabilidad.

- Fines estéticos: El pulido o el recubrimiento en polvo realzan el atractivo visual de los productos destinados al consumidor.

- Necesidades especializadas: Los acabados conductores o los revestimientos anticorrosivos son adecuados para aplicaciones electrónicas o marinas.

Adaptar el acabado a la aplicación garantiza un rendimiento duradero.

Consideraciones económicas

El coste es un factor crucial a la hora de elegir un proceso de acabado. Las consideraciones clave incluyen:

- Costes de material: Los procesos como el anodizado pueden requerir materiales más caros.

- Intensidad de mano de obra: Las técnicas manuales como el pulido requieren mucha mano de obra y son costosas.

- Tamaño del lote: Los métodos automatizados (por ejemplo, el recubrimiento en polvo) son rentables para grandes volúmenes.

- Mantenimiento y vida útil: Los acabados duraderos reducen los costes de mantenimiento a largo plazo.

Equilibrar las limitaciones presupuestarias con los requisitos funcionales y estéticos ayuda a conseguir rentabilidad sin sacrificar la calidad.

Conclusión

El acabado de superficies metálicas transforma componentes ordinarios en productos duraderos y de alto rendimiento. El acabado adecuado protege su inversión al tiempo que cumple las especificaciones precisas para su aplicación.

¿Preparado para mejorar sus componentes metálicos? Contacte con nuestro equipo para hablar de sus necesidades de acabado y descubrir cómo podemos ayudarle a optimizar sus componentes metálicos para obtener el máximo rendimiento y valor.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.