¿Alguna vez ha sentido un borde afilado e inesperado al pasar la mano por un componente metálico? A esto lo llamamos "rebaba" en la industria del metal. Estas pequeñas y molestas protuberancias son un dolor de cabeza para todos, incluidos los fabricantes. Esta publicación arrojará luz sobre las rebabas metálicas y explicará qué son, cómo ocurren y las soluciones que utilizamos en Shengen.

¿Tiene curiosidad acerca de cuál es la mejor manera de eliminar estas rebabas para metal? Continúe leyendo para obtener excelentes consejos e información.

¿Qué son las rebabas metálicas?

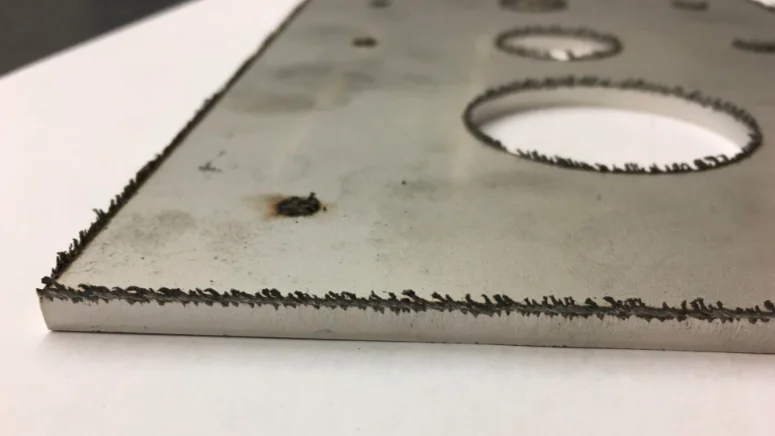

Las rebabas de metal pueden ser protuberancias pequeñas y afiladas en los bordes del metal después de operaciones de mecanizado como taladrado o fresado. Son trozos de metal que no se han eliminado limpiamente de una pieza. Pueden dejar un borde irregular o áspero. Varios factores pueden causar esto, incluido el tipo de metal, la condición y el diseño de la herramienta de corte o el método de mecanizado.

¿Cómo se forman las rebabas metálicas?

Procesos de fabricación comunes que conducen a la formación de rebabas

Comprender los orígenes de las rebabas metálicas en nuestra búsqueda por fabricar componentes de chapa de precisión en Shengen es crucial. Una variedad de procesos de fabricación provocan estas protuberancias. Cada uno tiene sus desafíos únicos. Analizaremos algunas de las causas comunes.

Mecanizado

Procesos de mecanizado como fresado, torneadoy perforación A menudo se forman rebabas de metal. Las herramientas de corte a menudo dejan bordes o púas diminutos e irregulares cuando cortan metal. El tipo de herramienta, su filo y la velocidad de operación pueden afectar las rebabas producidas.

Operaciones de chapa metálica

Las rebabas son especialmente comunes en operaciones de chapa como puñetazos, corte por lásery cizallamiento. La fuerza utilizada para cortar o dar forma a las láminas de metal puede provocar que el material se desplace y se produzcan rebabas.

Procesos de rectificado y acabado

Incluso los procesos de refinado o acabado, como el rectificado, pueden introducir rebabas. Cuando el material abrasivo desgasta la superficie del metal, puede rasgarla en lugar de cortarla, provocando microrebabas.

Los materiales: Susceptibilidad a las rebabas.

Debido a su maleabilidad, los metales blandos como el aluminio y el cobre son más susceptibles a la formación de rebabas. La presión de las herramientas de corte o modelado deforma fácilmente los materiales. Esto conduce a un mayor número de rebabas. Si bien los metales más duros, como el acero y el titanio, no son inmunes a las rebabas, pueden producir protuberancias más pequeñas que son más fáciles de manejar.

Rebabas de metal: ¿Cuáles son las implicaciones?

Las rebabas de metal son pequeñas pero pueden tener un impacto significativo en la fabricación de chapa. Exploraremos las muchas formas en que las rebabas metálicas afectan nuestra seguridad, calidad y rendimiento.

Preocupaciones de seguridad

Riesgos de lesiones y medidas de prevención

Las rebabas metálicas pueden provocar lesiones. Estos bordes afilados son capaces de cortar la piel y provocar lesiones o cortes graves a quienes manipulan las piezas. Priorizamos la seguridad en nuestras instalaciones mediante el uso de estrictos protocolos de manipulación y equipos de protección como guantes.

Calidad y rendimiento

Impacto en la funcionalidad del producto

Las rebabas son un factor importante en el rendimiento de un producto. Incluso una pequeña protuberancia en una pieza puede hacer que no encaje perfectamente. Puede provocar un mal funcionamiento del equipo o, en aplicaciones de seguridad aeroespacial y automotriz, representar un riesgo significativo.

Consideraciones estéticas

Las rebabas no sólo son funcionales sino que también pueden afectar el valor estético de un producto. Las rebabas son perjudiciales en industrias que otorgan un gran valor a la apariencia y el acabado de los componentes, como la electrónica de consumo o los adornos exteriores de los automóviles. Nuestras piezas son pulido y pulidos para hacerlos visualmente atractivos y funcionales.

Repercusiones económicas

Costos deficientes de gestión de rebabas

Si no se gestionan adecuadamente, las rebabas pueden tener graves consecuencias económicas. Reelaborar o desechar piezas debido a un exceso de rebabas puede aumentar los costos de producción, desperdiciar materiales y mano de obra valiosos y generar mayores costos.

Pérdidas de eficiencia en la producción

La falta de eficiencia en la eliminación de rebabas metálicas puede provocar cuellos de botella en la producción y una reducción de la eficiencia general de fabricación. Nuestra inversión en tecnología de desbarbado y capacitación del personal nos permite mantener los ritmos de producción sin comprometer la calidad de las piezas.

Herramientas y métodos de desbarbado

Si profundiza en la fabricación, encontrará muchas técnicas de desbarbado disponibles para lograr un acabado suave en piezas metálicas.

Los procesos utilizados van desde manuales hasta totalmente automatizados, mostrando un amplio espectro de métodos. La versatilidad de las técnicas de desbarbado permite a los fabricantes elegir entre métodos térmicos y mecánicos.

Veamos las técnicas de desbarbado más habituales para conseguir un acabado perfecto en piezas metálicas.

Desbarbado manual

El desbarbado manual es tradicional, pero requiere mano de obra calificada para lograr resultados óptimos. Esto lo convierte en un proceso que requiere mucho tiempo y mano de obra. Si bien es eficaz para operaciones a pequeña escala, este método no es práctico para lotes grandes debido a su ineficiencia.

Desbarbado manual con lima

Lo mejor es utilizar este método con herramientas de desbarbado, limas, papel de lija y otros instrumentos de pulido. Destaca la flexibilidad de esta técnica y su mínima necesidad de maquinaria costosa.

Pros:

- Altamente flexible

- No es necesario comprar equipos costosos

Contras:

- Poco práctico para grandes cantidades.

- Limitaciones a piezas simples y rebabas pequeñas.

- Rentable sólo para pequeñas cantidades

Desbarbado por punzonado

Esta técnica utiliza un dispositivo de punzonado para utilizar varios troqueles, como troqueles de desbaste y de aleta y troqueles de dimensionamiento. Es más eficiente y productivo que los métodos manuales.

Pros:

- Más productivo que el desbarbado manual

- Mejorar la eficiencia

Contras:

- Las estructuras complejas no son aplicables.

- Se requieren herramientas especializadas

Desbarbado de agujeros

Este método tiene como objetivo el desbarbado de agujeros interiores. Utiliza herramientas para entrar y salir suavemente del agujero sin dañar la superficie. Algunas herramientas tienen una punta cónica para crear chaflanes. Esta es una solución rápida y rentable para múltiples piezas.

Pros:

- Rápido y asequible

- Multipiezas con excelentes acabados superficiales.

Contras:

- Sólo para agujeros

- Se requieren herramientas específicas

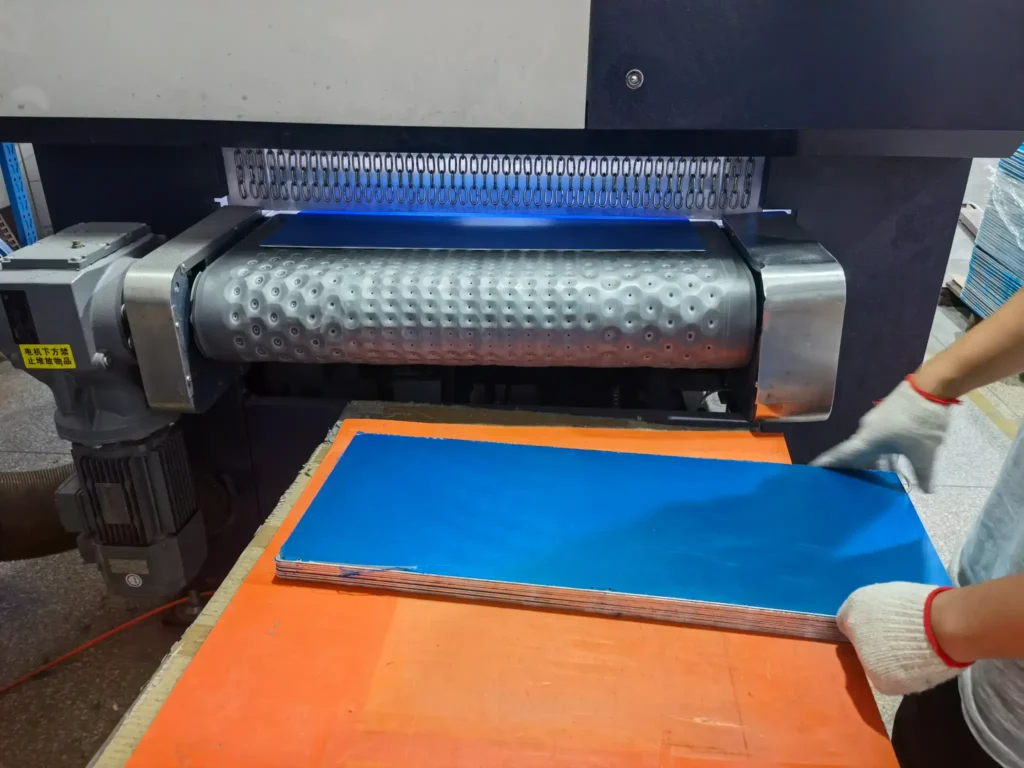

Cepillado

La superficie se “limpia” con un cepillo similar al papel de lija, pero es más eficiente y puede automatizarse cuando se monta en máquinas herramienta. Esta técnica es beneficiosa para piezas con formas complejas, como los cigüeñales.

Pros:

- Rápido y Económico

- Compatible con piezas complejas

- Los cepillos asequibles ofrecen potencial de automatización

Contras:

- Puede necesitar varios cepillos para mayor eficacia.

- Para una mayor eficiencia, necesitará un cambiador de herramientas

Desbarbado electroquímico

Desbarbado electroquímico o electropulido Es la mejor opción para piezas pequeñas que tienen rebabas. Este proceso invierte el revestimiento de metal eliminando el material con un electrodo, corriente eléctrica y electrolito a base de sodio.

Pros:

- Precisión para las áreas más desafiantes

- El proceso de desbarbado se puede utilizar en varias piezas a la vez.

- Sin zonas afectadas por el calor ni desgaste de herramientas

Contras:

- Limitaciones a piezas pequeñas

- Se requieren herramientas personalizadas que pueden afectar inadvertidamente a áreas no objetivo.

cayendo

El uso de líquidos y abrasivos en un barril centrífugo o vibratorio puede proporcionar un acabado excelente, eliminando rebabas y evitando daños a la superficie. Es adecuado para plásticos y cerámicas.

Pros:

- Altamente eficiente pero menos agresivo.

- Se abordan otras imperfecciones.

Contras:

- Se necesita maquinaria especial

- Se requieren diferentes medios para diferentes aplicaciones.

Molienda y laminado

El desbarbado mecánico mediante esmerilado o laminado es una buena opción para quienes desean un acabado de alta calidad. Ofrece flexibilidad, rentabilidad y altas tasas de producción en comparación con el método manual.

Pros:

- Sencillo, rápido y flexible

- Altos índices de producción y viabilidad económica.

Contras:

- Los productos más pequeños suelen ser más adecuados.

- Esto puede requerir un procesamiento adicional.

Desbarbado Térmico

El método de energía térmica (TEM) utiliza combustión controlada para eliminar las rebabas de varias piezas simultáneamente. Se basa en una mezcla precisa de oxígeno y combustible, que evita dañar las piezas pero elimina eficazmente las finas rebabas.

Pros:

- Rápido y versátil

- Se pueden procesar varias piezas al mismo tiempo.

- Alto índice de producción

Contras:

- Algunas piezas pueden necesitar medidas de protección.

- El material eliminado se convierte en óxido y requiere procesamiento adicional.

Estrategias de Prevención y Control

Es tan importante prevenir la formación de rebabas metálicas como eliminarlas. Examinaremos estrategias para reducir la formación de rebabas.

Consideraciones sobre el diseño

Diseñar para minimizar la formación de rebabas es una excelente manera de reducir la cantidad de rebabas.

Durante la fase inicial de diseño, una de las mejores formas de evitar la formación de rebabas es evitándola. Comprender cómo afectan al material los distintos procesos de fabricación nos permite diseñar piezas con menos probabilidades de rebabas. Hay que tener en cuenta la dirección de los cortes, la colocación de la pieza en el material y las características que pueden soportar las tensiones de fabricación sin formando fresas.

Optimización de procesos

Ajustes a los parámetros de mecanizado

Al ajustar los parámetros de mecanizado, como la velocidad de corte, el avance y el refrigerante, puede reducir la probabilidad de que se formen rebabas. Podemos reducir las rebabas ajustando los parámetros.

Cómo elegir el equipo y las herramientas adecuados

Seleccionar el equipo y las herramientas de corte adecuados también puede evitar rebabas. El uso de herramientas de corte afiladas y de alta calidad, así como la herramienta adecuada para cada material y tarea, reducirá la formación y crecimiento de rebabas.

Mantenimiento y Control de Calidad

Mantenimiento regular del equipo

Es fundamental realizar un mantenimiento regular de nuestros equipos para evitar rebabas. Las herramientas desafiladas o dañadas, las máquinas desalineadas y los cojinetes desgastados pueden causar el problema.

Implementación de un programa de control de calidad.

Basamos nuestra estrategia para reducir la formación de rebabas metálicas en un sólido programa de control de calidad. Se realizan inspecciones periódicas en diferentes etapas del proceso de producción para identificar y corregir problemas potenciales de manera temprana.

Conclusión

Shengen se toma muy en serio el problema de las rebabas metálicas. Nuestro enfoque para eliminar y gestionar las rebabas, desde la primera fase de diseño hasta las comprobaciones finales de control de calidad, es minucioso y meticuloso. Las rebabas son un problema pequeño pero importante para la seguridad, la estética y la funcionalidad de nuestros productos. También perjudican nuestra eficiencia y rentabilidad.

¿Necesita un fabricante de piezas de chapa fiable? Shengen es el lugar adecuado. Estamos especializados en corte por láser de chapa, plegado, acabado de superficies y soldadura de chapa. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

PREGUNTAS MÁS FRECUENTES:

¿Cuál es el mejor método de desbarbado?

Las técnicas de desbarbado pueden ser diferentes según los materiales, la complejidad y los requisitos de un proyecto. El acabado vibratorio es una excelente manera de desbarbar piezas grandes. El desbarbado electroquímico es un método eficaz para desbarbar superficies de difícil acceso. Diseñamos nuestros productos para lograr eficiencia y la más alta calidad.

¿Cuáles son las propiedades del material que afectan la formación de rebabas y cómo influyen en ella?

La estructura del grano y las propiedades del material, como la dureza, la flexibilidad y el tamaño del grano, tienen un impacto significativo en la formación de rebabas. El aluminio, que es un material más blando, tiende a producir rebabas más grandes y más flexibles. Por el contrario, el acero inoxidable y otros materiales más complejos pueden producir rebabas más pequeñas y más rígidas.

¿Se puede prevenir por completo la formación de rebabas?

Es difícil evitar por completo la formación de rebabas durante los procesos de fabricación y mecanizado de metales. Un diseño cuidadoso, la optimización de los parámetros de mecanizado y el equipo y las herramientas adecuados pueden minimizarlos.

¿Qué medidas de seguridad se deben tener en cuenta al desbarbar?

El desbarbado no es una excepción. La seguridad es el factor más crítico en cualquier proceso de fabricación, incluido el desbarbado. Es necesario equipo de protección personal para proteger a los trabajadores de escombros y bordes afilados.

¿Cuál es el impacto de los diferentes métodos de desbarbado en el medio ambiente?

Las técnicas de desbarbado pueden tener una amplia gama de impactos ambientales. El desbarbado mediante métodos mecánicos y manuales tiene un impacto ambiental menor, mientras que las técnicas químicas y térmicas pueden consumir mucha energía o implicar materiales peligrosos.

Más recursos:

Manual de desbarbado y acabado de bordes – Fuente: libros de Google

Tipos de rebabas de metal – Fuente: Desbarbar

Desbarbado electroquímico (ECD) – Fuente: Extrudehone

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.