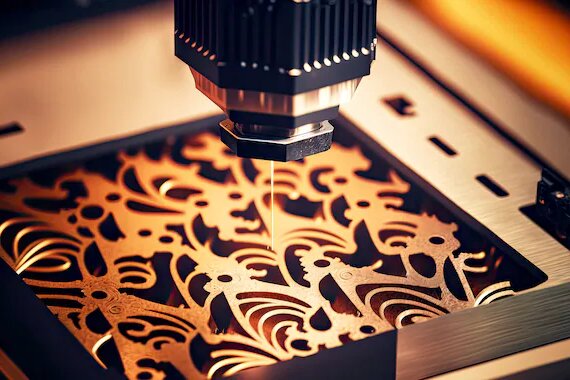

¿Está diseñando piezas de chapa metálica para el corte por láser? Quiere que el proceso se desarrolle sin problemas y que el producto final sea perfecto. Tomar decisiones de diseño inteligentes puede hacer que el corte por láser sea más rápido, más barato y más fiable. Los pequeños cambios durante la fase de diseño pueden evitar problemas mayores más adelante.

La mejor manera de diseñar piezas de chapa metálica para el corte por láser es mantener las formas simples, añadir un espaciado adecuado entre las características y ajustar el grosor a las necesidades del diseño. Las esquinas deben tener radios en lugar de bordes afilados. Los agujeros deben ser lo suficientemente grandes para que el corte sea limpio. Los diseños también deben tener en cuenta cómo se doblará o soldará la pieza posteriormente.

¿Está preparado para aprender a diseñar piezas de chapa metálica para el corte por láser? Vamos a dividirlo en sencillos pasos.

Preparación de CAD y requisitos de archivos

Preparar correctamente sus archivos CAD es el último paso antes de la producción. Una configuración adecuada evita errores y garantiza que sus piezas se corten exactamente como las diseñó.

Prácticas recomendadas para crear archivos listos para la producción

Utilizar dibujos vectoriales 2D para corte por láser. Mantenga su diseño limpio, sin líneas superpuestas ni formas duplicadas. Establezca la escala y las unidades correctas para que el archivo se lea con precisión. Marque claramente las líneas de pliegue, los recortes y otras características importantes. Elimine las capas ocultas, el texto o las dimensiones que no formen parte de la ruta de corte. Compruebe siempre el tamaño de los agujeros y el espaciado antes de enviar el archivo.

Formatos de archivo óptimos para el diseño de corte por láser

DXF y DWG son los formatos más comunes porque funcionan bien con las máquinas de corte por láser. Otros formatos como AI, EPS o SVG pueden utilizarse para diseños sencillos. STEP e IGES son útiles si necesita compartir referencias 3D y su archivo de corte. Consulte siempre a su proveedor de servicios para saber qué formato prefiere.

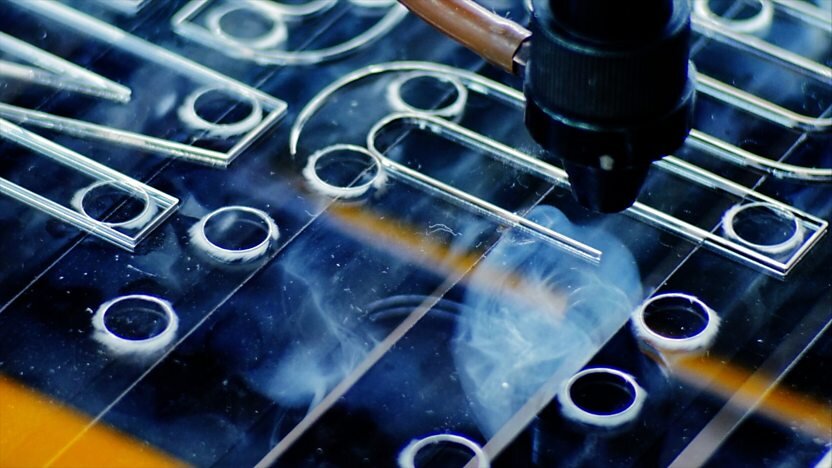

Diseño de rutas de corte y características

Unas reglas de diseño claras ayudan a conseguir cortes precisos y a evitar retrasos en la producción. El cumplimiento de estas reglas garantiza que todos los elementos salgan limpios y sin rebabas.

Reglas para agujeros, ranuras y dimensiones de recorte

Los agujeros deben ser al menos tan grandes como el grosor del material. Los agujeros más pequeños no cortan limpiamente y pueden dejar bordes ásperos. Las ranuras y los recortes deben seguir la misma regla para que las formas sean precisas. Deje espacio suficiente entre los elementos para mantener la resistencia del material. Evite colocar los orificios demasiado cerca de los bordes, ya que pueden provocar deformaciones o puntos débiles durante el corte.

Aplicación del tamaño mínimo de las características

Una pauta sencilla es mantener la característica más pequeña al menos a la mitad del grosor del material. Por ejemplo, la ranura más estrecha de una chapa de 2 mm debe tener 1 mm de ancho. Seguir esta regla evita la fusión, distorsión o rotura durante el corte y garantiza cortes limpios y piezas estables y fiables.

Creación de obras de arte limpias y fabricables

Las ilustraciones que se ven bien en la pantalla pueden ser difíciles de cortar si no se preparan adecuadamente. Convertir el texto y simplificar las formas mantiene su diseño listo para el corte por láser.

Convertir texto en contornos y formas

El texto debe convertirse en contornos vectoriales antes de enviar el archivo. De este modo se evitan los desajustes de fuentes en distintos sistemas y se garantiza que el láser corte exactamente lo que usted ha diseñado. El texto contorneado se convierte en geometría que la máquina puede leer y cortar limpiamente, eliminando el riesgo de que falten caracteres o se distorsionen.

Estarcido de fuentes y formas complejas con puentes adecuados

Las formas cerradas del interior de las letras, como la "O" o la "A", se caerán al cortarlas. Para evitarlo, añade pequeños puentes que conecten las formas interiores con el cuerpo exterior. Utilice el mismo método para logotipos o ilustraciones complejas con secciones cerradas. Los puentes deben ser lo bastante anchos para sujetar la pieza, pero lo bastante pequeños para mantener el diseño ordenado. De este modo, las ilustraciones se pueden fabricar sin perder el estilo visual.

Cómo evitar errores comunes en el diseño de corte por láser

Los pequeños errores en su archivo de diseño pueden ralentizar la producción o causar piezas defectuosas. Limpiar el archivo antes de enviarlo garantiza un corte por láser sin problemas.

Eliminar objetos vacíos y contornos abiertos

Los objetos vacíos y los contornos abiertos pueden confundir al cortador láser. Un contorno abierto significa que el láser no sabe dónde empezar o parar, dejando cortes incompletos. Los objetos vacíos no sirven para nada, pero la máquina los lee, lo que hace perder tiempo y provoca errores. Compruebe siempre si existen y elimínelos antes de finalizar el archivo.

Prevención de problemas de intersección y líneas comunes

La intersección de líneas o formas que comparten aristas puede provocar cortes dobles, que queman el material y debilitan la pieza. También puede ralentizar el proceso de corte porque la máquina vuelve sobre la misma trayectoria. Asegúrese de que cada forma está cerrada y tiene límites claros. Mantenga las líneas separadas para evitar solapamientos y ajuste el archivo para que cada trayectoria de corte sea única.

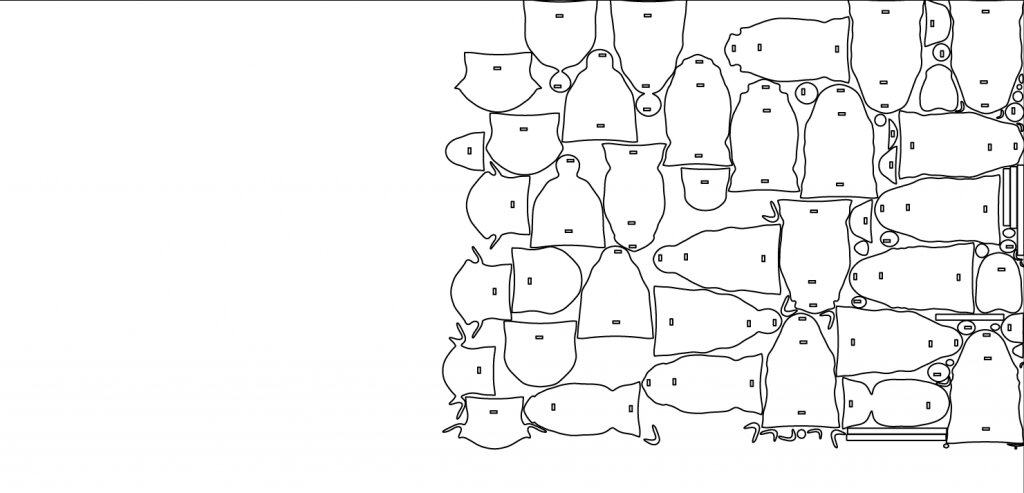

Optimización de la eficiencia de fabricación

Un diseño inteligente puede reducir el tiempo de producción y los costes de material. Planificar un corte eficiente y menos pasos adicionales hace que los proyectos sean más rápidos y asequibles.

Estrategias de anidamiento para la conservación del material

El anidado organiza las piezas en la chapa para utilizar el material de forma eficiente. Coloque las piezas muy juntas para reducir los desechos, pero deje espacio suficiente para realizar cortes limpios. Gire o refleje las piezas para colocar más piezas en una chapa: agrupe formas similares para simplificar las trayectorias de corte. Un buen anidado ahorra material y reduce los costes totales.

Diseño para operaciones secundarias mínimas

Diseño de piezas para reducir molienda, desbarbado, o el recortado acelera la producción. Evite las esquinas muy afiladas que requieren un acabado adicional. Dé forma a los bordes y agujeros para que se corten limpiamente la primera vez. Incluya curvas, ranuras o pestañas en el archivo de corte por láser en lugar de añadirlas más tarde. Cuantos menos pasos secundarios se necesiten, más rápido avanzará la pieza en la producción.

Preparación de archivos para la producción

Antes de enviar un diseño al taller, asegúrese de que el archivo es claro y preciso. Una configuración adecuada evita errores, retrasos y material desperdiciado.

Garantizar el escalado adecuado y la coherencia de las unidades

Compruebe siempre que la escala del archivo coincide con el tamaño real de la pieza. Confundir milímetros con pulgadas puede provocar errores importantes. Establezca claramente las unidades en su software CAD y vuelva a comprobarlas antes de exportar. Incluya una cota de referencia en el dibujo para verificar el tamaño durante la configuración.

Mantener archivos limpios sólo con rutas de corte esenciales

Simplifique el archivo y elimine todo lo que la máquina no necesite. Elimine las capas ocultas, las líneas duplicadas y las formas no utilizadas. Deje sólo las trayectorias de corte que definen la pieza. Los detalles adicionales, como dimensiones o notas, deben estar en un archivo de referencia separado. Un archivo limpio ayuda a que la máquina funcione sin problemas y reduce la posibilidad de errores.

Control de calidad y validación del diseño

La comprobación del diseño antes de la producción evita costosos errores y garantiza que las piezas cumplan las especificaciones. Una revisión rápida ahorra tiempo, material y frustración.

Lista de comprobación previa al envío a fabricación

Compruebe todas las dimensiones, tamaños de los orificios y espaciado. Compruebe que todos los contornos estén cerrados y que no haya líneas duplicadas o que se crucen. Confirme que el texto está contorneado y que las formas complejas tienen los puentes adecuados. Asegúrese de que el archivo utiliza la escala y las unidades correctas. Por último, debe revisarse el grosor del material y los tamaños mínimos de las características para que coincidan con las reglas de corte.

Comunicación eficaz con su servicio de corte por láser

Proporcione instrucciones claras sobre el material, el grosor y la cantidad de piezas. Incluya cualquier requisito especial, como líneas de pliegue o colocación de lengüetas. Comparta imágenes de referencia si es necesario. Pida a su proveedor de servicios que revise el archivo para comprobar si se puede fabricar y que le dé su opinión antes de cortar. Una comunicación clara evita errores y acelera la producción.

Conclusión

El diseño de piezas de chapa metálica para el corte por láser se basa en la claridad, la precisión y la eficacia. Mantenga los diseños simples, mantenga el espaciado adecuado, siga las reglas de características mínimas y prepare archivos CAD limpios: planifique el ensamblaje, las piezas entrelazadas y los componentes de ajuste a presión. Optimice los diseños para ahorrar material y reducir pasos adicionales.

¿Listo para dar vida a sus diseños cortados por láser? Póngase en contacto con nosotros para obtener un presupuesto y comenzar su proyecto con la ayuda de expertos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.