La fabricación de precisión exige técnicas de vanguardia, y el corte de aluminio con láser se encuentra a la vanguardia. Muchos ingenieros y diseñadores luchan por seleccionar el método adecuado para sus proyectos. El corte por láser ofrece una precisión y una eficiencia incomparables, pero conlleva desafíos y consideraciones, especialmente cuando se trabaja con aluminio.

El corte por láser de aluminio es un método preciso que utiliza un haz de luz enfocado para fundir y vaporizar el metal. Ofrece ventajas como bordes limpios, mínimo desperdicio de material y la capacidad de crear diseños complejos. Sin embargo, debido a las propiedades únicas del aluminio, incluida su alta reflectividad y conductividad térmica, requiere equipo y experiencia específicos.

En esta publicación, analizaremos los aspectos críticos del corte de aluminio con láser. Cubriremos los tipos de láseres y las mejores prácticas para ayudarlo a lograr resultados óptimos en su proyecto.

Cómo funciona el corte láser de aluminio: principios básicos

El corte de aluminio con láser se basa en haces de luz de alta energía enfocados para fundir, vaporizar o quemar el material. El proceso comienza con un láser potente que genera un haz de luz intenso. Luego, este haz se enfoca a través de una serie de espejos y lentes, concentrando su energía en un punto diminuto.

Al cortar aluminio, el calor del láser funde rápidamente el metal. Una corriente de gas presurizado, normalmente nitrógeno u oxígeno, expulsa el material fundido y crea un corte limpio. El láser se mueve a lo largo de una trayectoria programada, guiada por motores controlados por ordenador, para producir formas y diseños precisos.

La clave para un corte láser eficaz reside en equilibrar la potencia del láser, la velocidad de corte y la presión del gas auxiliar. Estos parámetros deben ajustarse cuidadosamente para que el aluminio logre cortes limpios sin zonas excesivamente afectadas por el calor ni formación de escoria.

Diferentes tipos de láser para el corte por láser de aluminio: ventajas y desventajas

Elegir el tipo de láser adecuado para cortar aluminio puede influir significativamente en el resultado de su proyecto. A continuación, se incluye un desglose de los principales tipos de láser utilizados para cortar aluminio, junto con sus ventajas y desventajas:

Láseres de CO2: ideales para láminas de aluminio más delgadas

Pros:

- Rentable para láminas de aluminio delgadas (hasta 3 mm)

- La amplia disponibilidad de máquinas y servicios

- Excelente calidad de borde en materiales delgados.

Contras:

- Es menos eficaz en aluminio más grueso.

- Mayor consumo de energía en comparación con los láseres de fibra.

- Requiere más mantenimiento debido al complejo sistema de entrega del haz.

Láseres de fibra: más eficientes para aluminio más grueso y superficies reflectantes

Pros:

- Altamente eficiente, especialmente para aluminio más grueso (hasta 25 mm)

- Velocidades de corte más rápidas que los láseres de CO2

- Mejor absorción mediante materiales reflectantes como el aluminio.

- Menores costos operativos y requisitos de mantenimiento

Contras:

- Mayor costo de inversión inicial

- Puede producir bordes más rugosos en materiales frágiles en comparación con los láseres de CO2.

Láseres Nd:YAG: adecuados para trabajos de precisión

Pros:

- Adecuado para trabajos de precisión y pequeñas características.

- Eficaz tanto en aluminio fino como de espesor moderado.

- Se puede utilizar en modo pulsado para aplicaciones sensibles al calor.

Contras:

- Velocidades de corte generalmente más lentas en comparación con los láseres de fibra.

- Requerimientos de mantenimiento más elevados que los láseres de fibra

- Menos eficiente energéticamente que las tecnologías láser más nuevas

La elección entre estos tipos de láser depende de sus necesidades específicas.

Consejos y técnicas para un corte láser eficiente del aluminio

Para lograr un corte láser de aluminio eficiente y de alta calidad, es fundamental optimizar varios aspectos del proceso. A continuación, se ofrecen algunos consejos y técnicas esenciales:

Optimización de los parámetros del láser

- Poder: Ajuste la potencia del láser en función del espesor del material. Mayor potencia para aluminio más grueso, menor potencia para láminas delgadas.

- Velocidad: Encuentra el equilibrio perfecto entre velocidad y calidad de corte. Más rápido no siempre es mejor si compromete el acabado del filo.

- Enfocar: Mantenga la distancia focal adecuada para realizar cortes nítidos y limpios. Esto puede variar según el grosor del material.

- Frecuencia de pulso: Para los láseres pulsados, ajuste la frecuencia para controlar la entrada de calor y minimizar los efectos térmicos.

Uso de gases de asistencia

- Nitrógeno: Utilizar para cortes libres de oxidación, especialmente para piezas decorativas o visibles.

- Oxígeno: Esto puede aumentar la velocidad de corte, pero puede producir una capa de óxido en los bordes cortados.

- Aire comprimido: Una opción rentable para piezas o prototipos no críticos.

- Presión de gas: Ajuste según el grosor del material y la calidad de corte deseada.

Utilización de software de anidamiento avanzado

- Utilización de materiales:Optimice la disposición de las piezas para minimizar el desperdicio.

- Secuenciación de corte: Planifique las rutas de corte para reducir la acumulación de calor y la distorsión térmica.

- Corte de línea estándar: Comparte líneas entre piezas adyacentes para ahorrar tiempo y material.

- Optimización de entrada y salida: Ajuste los puntos de entrada y salida para mejorar la calidad del borde.

Ajustar estos aspectos puede mejorar significativamente la eficiencia de corte, reducir el desperdicio de material y mejorar la calidad general de la pieza al cortar aluminio con láser.

Ventajas críticas del corte de aluminio por láser

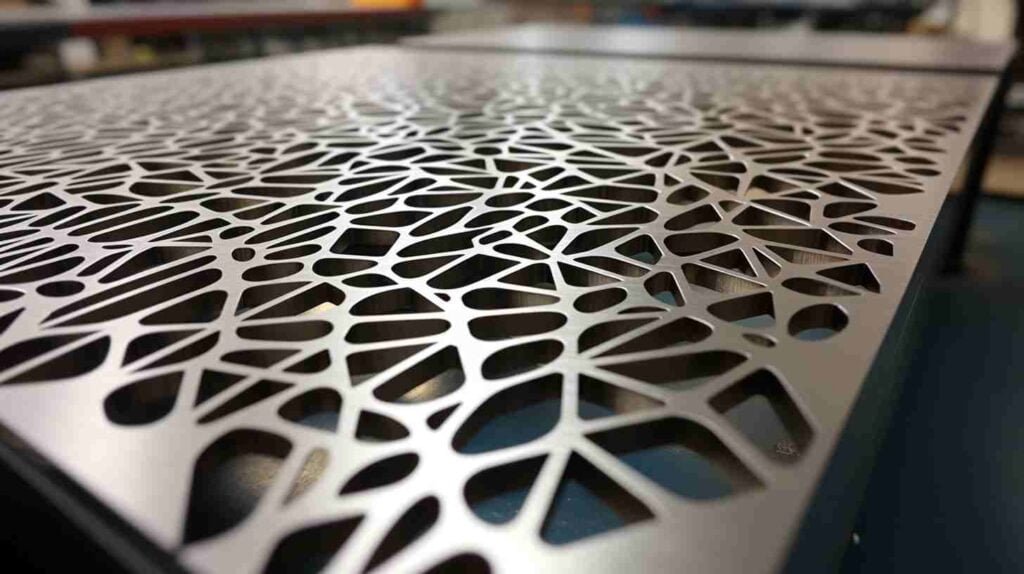

Precisión y exactitud en diseños complejos

El corte de aluminio por láser ofrece una precisión excepcional, lo que permite realizar diseños intrincados y tolerancias estrictas. El haz láser enfocado puede crear esquinas definidas, orificios pequeños y patrones detallados.

Tiempos de producción más rápidos y ganancias de eficiencia

La velocidad es una ventaja importante del corte por láser. Una vez programado, el cortador láser trabaja de manera rápida y constante, lo que reduce los tiempos de producción en comparación con los métodos de corte manuales.

Desperdicio mínimo de material

El corte por láser es un proceso muy eficiente que minimiza el desperdicio de material. La ranura estrecha del rayo láser (ancho del corte) significa que se elimina menos aluminio durante el corte.

Necesidad reducida de procesamiento posterior al corte

Los cortes limpios y precisos producidos por el corte por láser a menudo requieren un posprocesamiento mínimo. Esto reduce la necesidad de operaciones secundarias como desbarbado o Lijado, ahorrando tiempo y costes de mano de obra.

Comparación del corte por láser de aluminio con acero inoxidable y otros materiales

Comparemos el corte por láser de aluminio con el de acero inoxidable y otros materiales comunes:

Aluminio vs. acero inoxidable

- Velocidad de corte: El aluminio corta 30-50% más rápido que el acero inoxidable del mismo espesor

- Requisitos de energía: El aluminio necesita 20-30% menos potencia láser

- Reflectividad: El aluminio es más reflectante, por lo que requiere un ajuste cuidadoso de los parámetros.

- Conductividad térmica: El aluminio disipa el calor rápidamente, lo que puede afectar la calidad del corte.

Aluminio vs. acero dulce

- Oxidación: El aluminio no se oxida, a diferencia del acero dulce.

- Gas de asistencia: Se prefiere el nitrógeno para el aluminio; a menudo se utiliza oxígeno para el acero dulce.

- Eficiencia de corte: El acero dulce generalmente se corta más rápido que el aluminio.

Aluminio vs. Acrílico

- Acabado del borde: El acrílico produce bordes más suaves y pulidos con llama.

- Extracción de humos: El corte de aluminio genera humos menos nocivos

- Rango de espesor: Los láseres cortan láminas de acrílico más gruesas en comparación con el aluminio.

La naturaleza reflectante del aluminio: desafíos y soluciones

La alta reflectividad del aluminio plantea desafíos importantes en las operaciones de corte por láser. Si no se gestiona adecuadamente, esta característica puede reducir la eficiencia del corte y potencialmente dañar el equipo.

El principal problema de la reflectividad del aluminio es que refleja una gran parte de la energía del láser, lo que reduce la cantidad que absorbe el material. Esta reflexión puede provocar velocidades de corte más lentas, cortes incompletos o mayores requisitos de potencia. En casos extremos, los rayos láser reflejados pueden dañar el cabezal de corte u otros componentes de la máquina.

Para abordar estos desafíos, se pueden emplear varias estrategias:

- Utilice láseres de fibra: Los láseres de fibra funcionan en longitudes de onda que el aluminio absorbe con mayor facilidad que los láseres de CO2. Esta mejor absorción permite un corte más eficiente y reduce los problemas de reflexión.

- Ajustar los parámetros de corte: Aumentar la potencia del láser y reducir la velocidad de corte puede ayudar a solucionar los problemas de reflectividad. Sin embargo, este enfoque requiere un equilibrio cuidadoso para evitar el sobrecalentamiento del material.

- Aplicar recubrimientos antirreflejos: Se pueden aplicar recubrimientos temporales a la superficie del aluminio para reducir la reflectividad. Estos recubrimientos absorben la energía del láser de manera más eficaz, lo que mejora la calidad del corte y reduce el riesgo de reflexión del haz.

- Utilice gases de asistencia: El uso adecuado de gases auxiliares, especialmente oxígeno para materiales más gruesos, puede ayudar a controlar el calor y mejorar la calidad del corte al promover reacciones exotérmicas.

Los fabricantes pueden lograr cortes de alta calidad al comprender y abordar la naturaleza reflectante del aluminio y, al mismo tiempo, mantener operaciones seguras y eficientes.

Cómo superar los desafíos más comunes en el corte de aluminio por láser

El corte de aluminio por láser, si bien es muy eficaz, conlleva desafíos. Reconocer y abordar estos problemas es fundamental para lograr resultados óptimos. A continuación, se presentan algunos desafíos comunes y estrategias para superarlos:

Zona afectada por el calor (ZAT)

La alta conductividad térmica del aluminio puede generar una ZAT más grande, lo que podría causar deformaciones o alterar las propiedades del material.

- Utilice velocidades de corte más altas con configuraciones de potencia ajustadas

- Implementar técnicas de enfriamiento adecuadas, como enfriamiento por aire o agua.

- Considere utilizar sistemas de láser pulsado para un mejor control del calor

Formación de escoria

El aluminio fundido puede volver a solidificarse en el borde inferior del corte, formando escoria.

- Optimice la velocidad de corte y la configuración de potencia

- Utilice nitrógeno como gas auxiliar para láminas delgadas.

- Utilizar gas asistido por oxígeno para materiales más espesos para promover reacciones exotérmicas.

Formación de la capa de óxido

El aluminio forma rápidamente una capa de óxido cuando se expone al aire, lo que puede afectar la calidad del corte.

- Utilice un sistema de boquilla de doble gas con un gas inerte para proteger la zona de corte.

- Mantenga un entorno de corte limpio para minimizar la oxidación.

Formación de rebabas

Pueden aparecer rebabas en el borde inferior de los cortes.

- Ajuste fino de la velocidad de corte y la configuración de potencia

- Utilice un enfoque nítido y mantenga una distancia de separación adecuada

- Considere técnicas de posprocesamiento para aplicaciones críticas

Al abordar estos desafíos de manera sistemática, los fabricantes pueden mejorar significativamente la calidad y la consistencia de los componentes de aluminio cortados con láser.

Conclusión

El corte de aluminio por láser ofrece una potente combinación de precisión, velocidad y versatilidad para la fabricación moderna. Si bien presenta desafíos únicos debido a la naturaleza reflectante y las propiedades térmicas del aluminio, estos pueden superarse con las técnicas y el equipo adecuados.

Al comprender los factores que influyen en la calidad del corte e implementar estrategias adecuadas, los fabricantes pueden aprovechar todo el potencial del corte por láser para componentes de aluminio.

¿Necesita un fabricante de piezas de chapa metálica de confianza? Shengen es el lugar al que debe acudir. Nos especializamos en corte por láser de chapa metálica, estampado, acabado de superficies y mecanizado CNC. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Cuál es el espesor máximo de aluminio que se puede cortar con láser?

El espesor máximo depende del tipo y potencia del láser. Los láseres de fibra pueden cortar aluminio de hasta 1 pulgada de espesor, mientras que los láseres de CO2 son efectivos hasta aproximadamente 0,5 pulgadas. Para materiales más gruesos, otros métodos de corte pueden ser más adecuados.

¿Cómo afecta el corte por láser a la resistencia del aluminio?

El corte por láser generalmente tiene un impacto mínimo en la resistencia general del aluminio. La zona afectada por el calor suele ser minúscula y cualquier cambio en las propiedades del material se localiza en el borde cortado. Los parámetros de corte adecuados ayudan a mantener la integridad estructural del aluminio.

¿Es el corte por láser de aluminio un método rentable?

El corte de aluminio por láser suele ser rentable, especialmente para diseños complejos o grandes tiradas de producción. Si bien los costos iniciales del equipo son altos, el proceso ofrece tiempos de producción rápidos, poco desperdicio de material y menor necesidad de posprocesamiento, lo que genera ahorros generales en los costos.

¿Cuáles son las industrias más comunes que utilizan aluminio cortado con láser hoy en día?

El aluminio cortado con láser se utiliza con frecuencia en las industrias aeroespacial, automotriz, electrónica, de señalización y arquitectónica. También es popular en la creación de prototipos, la fabricación a medida y la producción de bienes de consumo.

¿Cómo se compara el corte por láser de aluminio con otros métodos en términos de velocidad?

El corte por láser suele ser más rápido que los métodos tradicionales, como el aserrado o el fresado, especialmente para formas complejas. Es comparable al corte por plasma en cuanto a velocidad para materiales finos, pero ofrece una mayor precisión. Para aluminio muy grueso, el corte por chorro de agua puede ser más rápido.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.