La soldadura de chapas metálicas combina precisión, habilidad y una técnica adecuada. Muchos fabricantes luchan contra el alabeo, la penetración deficiente y las juntas débiles, problemas que cuestan tiempo y dinero. Con el enfoque adecuado, estos problemas son manejables y se consiguen soldaduras fuertes y limpias en todo momento.

Esta guía lo cubre todo, desde las prácticas básicas hasta las técnicas avanzadas, ayudando tanto a los recién llegados como a los soldadores experimentados a mejorar sus habilidades. Tanto si trabaja en un prototipo como si gestiona series de producción, estos conocimientos mejorarán sus capacidades de soldadura.

¿Qué es la soldadura de chapas metálicas?

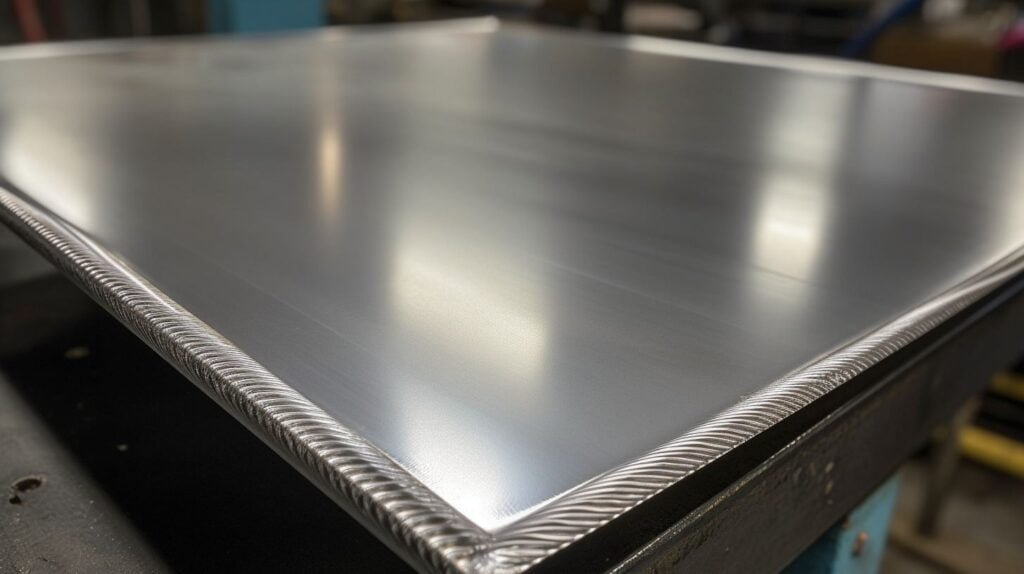

La soldadura de chapas metálicas es el proceso de unir dos o más chapas finas aplicando calor, presión o ambos. Las superficies metálicas se calientan hasta su punto de fusión y puede utilizarse un material de relleno para crear una unión fuerte y duradera.

Esta técnica se utiliza ampliamente en industrias como la automoción, la aeroespacial y la construcción para crear conexiones duraderas y permanentes. Los métodos más comunes son la soldadura TIG, MIG y por puntos, cada uno de ellos adaptado a materiales y aplicaciones específicos.

¿Por qué es importante la soldadura de chapas metálicas?

La soldadura de chapas metálicas garantiza uniones estructurales fuertes que pueden soportar tensiones mecánicas y factores ambientales. Favorece una producción eficiente al reducir asamblea tiempo y costes, manteniendo al mismo tiempo unos resultados de alta calidad.

Tipos de soldadura para chapas metálicas

Elegir el método de soldadura adecuado es crucial para conseguir soldaduras fuertes y limpias en chapa metálica. Exploremos en detalle las ventajas, limitaciones y aplicaciones únicas de cada técnica.

Soldadura MIG de chapas metálicas

Soldadura MIG es uno de los procesos más utilizados en la fabricación de chapas metálicas. El proceso utiliza un alambre alimentado a través de una pistola, mientras que el gas de protección protege el baño de soldadura de la contaminación.

Ventajas de la soldadura MIG

La soldadura MIG es excelente para producir soldaduras rápidas y limpias en chapas metálicas. El avance continuo del hilo crea cordones suaves manteniendo una profundidad de penetración constante.

El proceso requiere menos destreza del operario en comparación con la soldadura TIG. Una soldadora MIG correctamente configurada puede ayudar incluso a los soldadores más noveles a conseguir buenos resultados en proyectos de chapa metálica.

Desventajas de la soldadura MIG

El principal inconveniente de la soldadura MIG es su sensibilidad a las condiciones exteriores. El viento puede arrastrar el gas de protección y provocar una soldadura de mala calidad y porosidad.

Los costes del equipo son superiores a los de la soldadura con electrodo. El mecanismo de alimentación de hilo necesita un mantenimiento regular para evitar problemas de alimentación de hilo que puedan detener la producción.

Soldadura TIG de chapas metálicas

soldadura TIG representa el patrón oro para chapistería de precisión. El proceso utiliza un electrodo de tungsteno para crear un arco mientras el soldador introduce manualmente una varilla de relleno en el baño de soldadura.

Principales ventajas de la soldadura TIG

La soldadura TIG proporciona un control inigualable sobre el aporte de calor y la formación del baño de soldadura. Este control preciso evita deformaciones y quemaduras en materiales finos.

El proceso crea soldaduras limpias y atractivas que a menudo no necesitan trabajos de acabado. Para soldaduras visibles en productos arquitectónicos o de gama alta, la soldadura TIG ofrece resultados estéticos superiores.

Soldadura por varilla para chapa metálica

Soldadura con electrodo revestido utiliza un electrodo revestido de fundente para crear la soldadura. Aunque no es óptimo para chapas metálicas, sirve para fines específicos en determinadas situaciones.

Ventajas e inconvenientes de la soldadura con electrodo

La principal ventaja de la soldadura con electrodo reside en su sencillez y portabilidad. El equipo no necesita bombonas de gas y funciona bien en exteriores.

Los inconvenientes son evidentes cuando se trabaja con materiales finos. El elevado aporte de calor hace que sea probable que se produzcan quemaduras, y el proceso requiere una gran habilidad para obtener buenos resultados en la chapa metálica.

Soldadura por puntos de chapas metálicas

Soldadura de punto crea soldaduras mediante el calentamiento por resistencia eléctrica en puntos específicos. Este proceso altamente especializado sirve para entornos de producción en masa.

Cómo funciona la soldadura por puntos

Dos electrodos de cobre aprietan las chapas metálicas entre sí. La corriente eléctrica que pasa por el punto de contacto genera calor por resistencia, creando una pepita fundida.

El proceso se completa en segundos, lo que lo hace ideal para la automatización. Los sistemas modernos de soldadura por puntos pueden producir cientos de soldaduras por minuto con una calidad constante.

¿Cómo soldar chapas metálicas? Paso a paso

La soldadura de chapas metálicas requiere precisión y una preparación adecuada. Aquí tienes una guía concisa paso a paso para ayudarte a empezar:

Paso 1: Prepare su espacio de trabajo

Disponga un espacio de trabajo limpio, ventilado y libre de materiales inflamables.

Paso 2: Limpiar la superficie metálica

Limpie a fondo la chapa para eliminar la suciedad, la grasa y el óxido. Utilice un desengrasante o disolvente para la grasa y un cepillo de alambre o una amoladora para el óxido y la oxidación.

Paso 3: Fijar la pieza

Utilice abrazaderas o fijaciones para sujetar la chapa firmemente en su sitio. Alinee las piezas correctamente para garantizar una unión recta.

Paso 4: Elegir el método de soldadura adecuado

Seleccione el método de soldadura que mejor se adapte a su proyecto. Ajuste la configuración del equipo en función del método elegido y el grosor del material, y realice pruebas con material de desecho para confirmar la precisión.

Paso 5: Soldar la junta

Comience a soldar formando un arco al principio de la junta. Mantenga un ángulo constante de la antorcha (10-15 grados) y un movimiento uniforme a lo largo de la junta. Controle cuidadosamente el aporte de calor para evitar quemaduras o deformaciones, especialmente con chapas finas.

Paso 6: Inspeccionar y terminar la soldadura

Examine las soldaduras en busca de defectos como grietas, porosidad o cordones desiguales. Si es necesario, esmerile o pula las soldaduras para conseguir un acabado liso.

Elección del método de soldadura adecuado para su proyecto

El éxito de su proyecto de chapa metálica depende en gran medida de la selección del método de soldadura óptimo. Al igual que un chef elige cuchillos específicos para diferentes tareas de corte, los soldadores deben adaptar su proceso de soldadura a los requisitos del trabajo.

Factores a tener en cuenta antes de elegir un método de soldadura

La elección del método de soldadura determina todo el proceso de fabricación. Cada factor afecta no solo a la calidad de la soldadura, sino también a la velocidad de producción, los costes y el rendimiento del producto final.

Espesor de la chapa

El grosor de la chapa es un factor crítico a la hora de seleccionar el método de soldadura adecuado. Los metales finos son propensos a alabearse o quemarse, por lo que técnicas como la soldadura TIG o MIG son más adecuadas debido a su preciso control del calor.

Para materiales más gruesos, la soldadura con electrodo o la soldadura por arco con núcleo de fundente pueden ser mejores opciones, ya que proporcionan una penetración más profunda y un mayor aporte de calor.

Tipo de metal que se suelda

Los distintos metales requieren técnicas de soldadura diferentes en función de sus propiedades. Por ejemplo, la soldadura TIG es ideal para el aluminio y el acero inoxidable debido a su precisión y capacidad para manejar metales no ferrosos. La soldadura MIG funciona bien con acero dulce y materiales más gruesos, mientras que la soldadura con electrodo es versátil para una gran variedad de metales, incluso aquellos con contaminantes superficiales como óxido o pintura.

Resistencia y durabilidad deseadas de la soldadura

Las aplicaciones estructurales requieren soldaduras de penetración total con una resistencia constante en toda la unión. La soldadura TIG crea las soldaduras más fuertes, pero requiere más tiempo. La soldadura MIG ofrece una buena resistencia con velocidades de producción más rápidas.

Los componentes no estructurales permiten procesos más rápidos, como la soldadura por puntos. La clave está en adecuar la resistencia de la soldadura a los requisitos de servicio del producto sin excederse.

Cómo seleccionar el equipo de soldadura adecuado

La selección adecuada del equipo influye tanto en la calidad de la soldadura como en la eficacia del operario. Las soldadoras modernas ofrecen diversas características que pueden mejorar los resultados en chapa metálica.

- Soldadura MIG: Lo mejor para principiantes y tareas de uso general; es rápido, eficaz y funciona bien en metales de grosor fino a medio. Sin embargo, requiere superficies limpias y gas de protección, lo que limita su uso en exteriores.

- Soldadura TIG: Ideal para trabajos de precisión en metales finos como el aluminio o el acero inoxidable; produce soldaduras limpias y de alta calidad, pero requiere una habilidad avanzada y es más lento que otros métodos.

- Soldadura con electrodo revestido: Adecuado para aplicaciones pesadas y trabajos al aire libre; es rentable y funciona en materiales sucios u oxidados, pero produce más salpicaduras y requiere una limpieza posterior a la soldadura.

Conclusión

La soldadura de chapas metálicas requiere habilidad, paciencia y una técnica adecuada para lograr resultados profesionales. Siguiendo los pasos de preparación adecuados, eligiendo los métodos apropiados y practicando las técnicas adecuadas, podrá crear soldaduras fuertes y duraderas.

¿Listo para comenzar su proyecto de chapa metálica? Nuestro experimentado equipo puede ayudarle a dar vida a su proyecto de chapa metálica. Contáctenos hoy mismo para obtener un presupuesto gratuito y una consulta sobre el proyecto. Nuestros ingenieros revisarán sus especificaciones y le ofrecerán soluciones a medida para sus necesidades de fabricación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.